Panimula sa mga pagpapaubaya sa paghubog ng iniksyon

Sa mundo ng pagmamanupaktura, ang pagiging perpekto ay isang konsepto ng teoetikal, hindi isang praktikal na katotohanan. Walang dalawang bahagi na ginawa - kung makinang, cast, o hinubog - ay magkapareho hanggang sa antas ng atomic. Sa paghuhulma ng iniksyon, kung saan ang tinunaw na plastik ay sumailalim sa matinding init, presyon, at paglamig, ang mga variable ay nasa lahat ng dako.

Para sa mga inhinyero at mga taga -disenyo ng produkto, ang hamon ay hindi maalis ang mga pagkakaiba -iba na ito, ngunit upang makontrol ang mga ito. Dito Ang pagpapahintulot sa paghubog ng iniksyon Maglaro. Ang pag-unawa kung paano tukuyin, sukatin, at disenyo para sa mga pagpapaubaya na ito ay ang pagkakaiba sa pagitan ng isang mataas na pagganap na pagpupulong at isang magastos na pagkabigo sa pagmamanupaktura.

Ang gabay na ito ay lalakad ka sa pamamagitan ng pagiging kumplikado ng mga pagpapaubaya sa paghubog ng iniksyon, mula sa mga pamantayan sa industriya tulad ng ISO 20457 hanggang sa praktikal na mga diskarte sa disenyo ng "bakal na ligtas" na ginagamit ng mga beterano na may hulma.

Ano ang mga pagpapaubaya sa paghubog ng iniksyon?

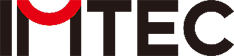

Sa pinakasimpleng mga termino, a Tolerance ay ang pinapayagan na pagkakaiba -iba sa isang tiyak na sukat ng isang hinubog na bahagi. Ito ay ang hanay ng paglihis - plus o minus - mula sa nominal na halaga ng disenyo na maaaring magkaroon ng isang bahagi habang gumagana pa rin nang tama.

Halimbawa, kung ang isang disenyo ay tumatawag para sa isang kapal ng pader na 2.00 mm na may isang pagpapaubaya ng ± 0.05 mm, ang anumang bahagi na pagsukat sa pagitan ng 1.95 mm at 2.05 mm ay katanggap -tanggap.

Gayunpaman, ang mga pagpapaubaya sa paghubog ng iniksyon ay natatangi kumpara sa paggawa ng metal. Hindi tulad ng CNC machining, kung saan ang isang tool sa paggupit ay unti -unting nag -aalis ng materyal upang matumbok ang isang sukat, ang paghubog ng iniksyon ay nakasalalay sa materyal na pag -urong habang nagpapalamig.

- Pag -urong: Ang lahat ng mga plastik na pag -urong habang lumilipat sila mula sa likido hanggang sa solid.

- Warpage: Ang iba't ibang mga lugar ng isang bahagi ay madalas na cool sa iba't ibang mga rate, na humahantong sa mga panloob na stress.

Dahil dito, ang pagpapahintulot sa paghubog ng iniksyon ay inuri sa dalawang pangkalahatang kategoya:

- Pangkalahatang (komersyal) pagpapahintulot: Ang mga ito ay mas malawak na pamantayang pagpapahintulot na angkop para sa karamihan ng mga tampok kung saan ang mataas na katumpakan ay hindi kritikal. Ang mga ito ay mabisa at mas madaling makamit.

- Fine (katumpakan) Tolerance: Ang mga ito ay mas magaan na saklaw na nakalaan para sa mga kritikal na tampok (tulad ng mga akma sa pagdadala o mga ibabaw ng sealing). Nangangailangan sila ng dalubhasang konstruksyon ng amag, premium na materyales, at mahigpit na kontrol sa proseso - lahat ng ito ay nagdaragdag ng gastos.

Bakit mahalaga ang pagpapaubaya sa paghuhulma ng iniksyon?

Ang mga pagpapaubaya ay hindi lamang mga numero sa isang print; Sila ang kontrata sa pagitan ng taga -disenyo at tagagawa. Ang pagtatatag ng malinaw, makatotohanang pagpapahintulot ay kritikal para sa tatlong pangunahing mga kadahilanan:

1. Pakikipagtagpo sa pagpupulong at pag -atar

Karamihan sa mga bahagi ng iniksyon na hinubog ay mga sangkap ng isang mas malaking sistema. Kung ang pagpapahintulot ay masyadong maluwag, ang mga bahagi ay maaaring mag -rattle, tumagas, o mabibigo na magkasama. Kung ang mga pagpapaubaya ay masyadong masikip sa mga hindi kritikal na tampok, maaari mong tanggihan ang perpektong mga functional na bahagi.

- Halimbawa: Ang isang snap-fit enclosure ay nangangailangan ng tumpak na pagpapaubaya sa mekanismo ng clip upang gumana, ngunit ang maluwag na pagpapahintulot sa panlabas na naka-texture na ibabaw ay katanggap-tanggap.

2. Kontrol sa Gastos sa Paggawa

Mayroong isang direktang pagpapalawak ng relasyon sa pagitan ng tibay ng tolerance at bahagi ng bahagi.

- Looser tolerance: Payagan ang mas mabilis na oras ng pag -ikot, karaniwang tooling, at mas murang mga materyales (tulad ng commodity polypropylene).

- Mas magaan na pagpapahintulot: Nangangailangan ng mas mabagal na pagproseso (upang matiyak ang pantay na paglamig), mga hulma na may mataas na katumpakan, at mamahaling mga resins sa engineering (tulad ng naylon na puno ng baso o silon).

- Ang ginintuang panuntunan: "Disenyo para sa pinakapangit na pagpapaubaya na nagbibigay -daan pa rin sa pag -atar ng bahagi."

3. Kakayahan at pag -uulit

Nagbibigay ang mga pagpapaubaya ng isang benchmark para sa kontrol ng kalidad. Pinapayagan nila ang mga tagagawa na mapatunayan na ang kanilang proseso ay matatag. Kung ang mga bahagi ay nagsisimula sa pag -anod mula sa pagpapaubaya, senyales na ang mga proseso ng mga parameter - tulad ng presyon ng iniksyon o oras ng paglamig - ay lumipat at nangangailangan ng pagwawasto.

Ang mga salik na nakakaapekto sa pagpapahintulot sa paghubog ng iniksyon

Ang pagkamit ng katumpakan sa paghubog ng iniksyon ay isang kilos sa pagbabalanse. Hindi tulad ng machining, kung saan ang path ng tool ay nagdidikta sa pangwakas na sukat, ang paghubog ay nagsasangkot ng pagbabago sa phase - likido sa solid - na likas na nagpapakilala ng paggalaw at pagkakaiba -iba.

Apat na pangunahing mga kadahilanan ang nakakaimpluwensya kung ang isang bahagi ay tatama sa mga target na pagpapaubaya o magtatapos sa scrap bin.

1. Pagpili ng Materyal: Ang pundasyon ng pagpapaubaya

Ang pagpili ng dagta ay ang nag -iisang pinakamalaking tagahula ng makakamit na pagpapahintulot. Ang mga plastik na materyales ay naiiba ang pag -uugali habang pinalamig at pinapatibay, lalo na dahil sa kanilang molekular na istraktura.

-

Mga rate ng pag -urong:

- Amorphous plastik (hal., Abs, Polycarbonate, Polystyrene): Ang mga materyales na ito ay cool na unti -unting at pag -urong nang mas kaunti (karaniwang 0.4% - 0.8%). Karaniwan silang humahawak mas magaan na pagpapahintulot .

- Semi-crystalline plastik (hal., Polypropylene, naylon, polyethylene): Ang mga ito ay sumailalim sa isang mabilis na yugto ng pagkikristal kapag ang paglamig, na humahantong sa makabuluhang pagbabago ng dami. Ang mga ito ay higit pa (karaniwang 1.0% - 2.5% o higit pa) at mas mahirap hawakan sa masikip na pagpaparaya.

-

Ang papel ng mga tagapuno:

Pagdaragdag ng mga tagapuno tulad ng Glass Fiber or Mga tagapuno ng mineral makabuluhang nagpapabuti ng dimensional na katatagan. Ang mga hibla ay mekanikal na naghihigpitan ng pag -urong, na nagpapahintulot sa mga materyales tulad ng naylon na humawak ng mas magaan na pagpapahintulot kaysa sa gagawin nila sa kanilang unreinforced state.- Caveat: Ang mga hibla ay may posibilidad na magkahanay sa daloy ng plastik, na sanhi Anisotropic Pag -urong -Ang bahagi ng bahagi ay naiiba sa direksyon ng daloy kumpara sa buong daloy.

2. Disenyo ng Magkaroon ng amag at Konstruksyon

Hindi ka maaaring maghulma ng isang bahagi ng katumpakan mula sa isang hindi wastong tool. Ang kalidad ng amag ay direktang nakakaugnay sa kalidad ng pangwakas na bahagi.

- Katumpakan ng tooling: Ang isang high-precision na hulma ng bakal (Class 101) ay machined ng CNC at ang EDM ay sumabog sa mga pagpapaubaya na madalas sa loob ng ± 0.005 mm. Ang aluminyo o malambot na tooling ay hindi maaaring hawakan ang mga parehong saklaw sa paglipas ng panahon.

- Cavitation:

- Mga hulma ng single-cavity: Mag -alok ng pinakamataas na katumpakan dahil ang bawat pagbaril ay magkapareho.

- Mga Multi-Cavity Molds: Ipakilala ang pagkakaiba-iba ng "Cavity-to-Cavity". Kahit na may perpektong machining, ang banayad na kawalan ng timbang ay maaaring maging sanhi ng lukab 1 upang makagawa ng mga bahagi na bahagyang mas malaki kaysa sa lukab 4.

- Lokasyon ng Gate: Ang gate ay kung saan ang plastik ay pumapasok sa amag. Ang mga plastik ay higit pa sa direksyon ng daloy kaysa sa patayo dito. Ang isang hindi magandang lokasyon ng gate ay maaaring maging sanhi ng ovality sa mga pabilog na bahagi o pag -war sa mahaba, patag na bahagi.

- Sistema ng paglamig: Ang unipormeng paglamig ay kritikal. Kung ang isang bahagi ng amag ay mas mainit kaysa sa iba pa, ang bahagi ay pag -urong nang hindi pantay at warp (bow) patungo sa mas mainit na bahagi.

3. Mga parameter ng proseso ng paghubog ng iniksyon

Kahit na may perpektong materyal at isang perpektong amag, ang mga setting ng makina (window ng proseso) ay maaaring magbago ng mga sukat.

- Presyon ng iniksyon at pag -iimpake: Ang "packing" ay tumutukoy sa pagdaragdag ng mas maraming materyal sa amag habang ang bahagi ay lumalamig upang mabayaran ang pag -urong.

- Mataas na presyon ng pack: Pinipilit ang higit pang plastik sa, pagbabawas ng pag -urong (ang bahagi ay mas malaki).

- Mababang presyon ng pack: Pinapayagan ang higit pang pag -urong (ang bahagi ay mas maliit).

- Matunaw at temperatura ng amag: Ang mas mataas na temperatura sa pangkalahatan ay nagbibigay -daan para sa mas mahusay na daloy ngunit palawakin ang mga oras ng paglamig. Kung ang isang bahagi ay na -ejected habang sobrang init, maaari itong magpatuloy na pag -urong o warp sa labas ng amag.

4. Bahagi ng geometry at laki

Ang disenyo ng bahagi mismo ay nagpapataw ng mga pisikal na limitasyon sa mga pagpapaubaya.

- Pangkalahatang laki: Ang pagpapaubaya ay madalas na isang function ng laki. Ito ay exponentially mas mahirap na hawakan ang ± 0.1 mm sa isang 500mm automotive dashboard kaysa sa isang 10mm gear.

- Pagkakapare -pareho ng kapal ng pader: Ito ang gintong panuntunan ng disenyo ng plastik.

- Uniporme na pader: Nagreresulta sa pantay na paglamig at mahuhulaan na pag -urong.

- Variable Walls: Ang mga makapal na lugar ay cool na mas mabagal kaysa sa mga manipis na lugar, na lumilikha ng mga panloob na stress na kumukuha ng bahagi ng hugis (Warpage), pagsira ng dimensional na kawastuhan.

Talahanayan ng Buod: Mga Salik sa isang sulyap

| Factor | Pinahusay ang kontrol sa pagpaparaya (mas madali) | Binabawasan ang control control (mas mahirap) |

|---|---|---|

| Materyal | Mababang pag-urong (abs, PC), puno ng baso | Mataas-shrink (PP, HDPE), hindi natapos |

| Mold | Single-cavity, katumpakan na bakal, conformal na paglamig | Multi-cavity, aluminyo, hindi magandang paglamig |

| Geometry | Maliit na sukat, pantay na kapal ng pader | Malaking sukat, variable na pader, flat unsupported na ibabaw |

Mga karaniwang pagpapahintulot at mga alituntunin

Dahil imposible ang "perpekto" na mga sukat, ang industriya ay umaasa sa mga itinatag na pamantayan upang tukuyin kung ano ang katanggap -tanggap. Ang mga pamantayang ito ay nagbibigay ng isang karaniwang wika para sa mga inhinyero at mga molders upang sumang -ayon sa kalidad ng mga inaasahan bago maputol ang isang amag.

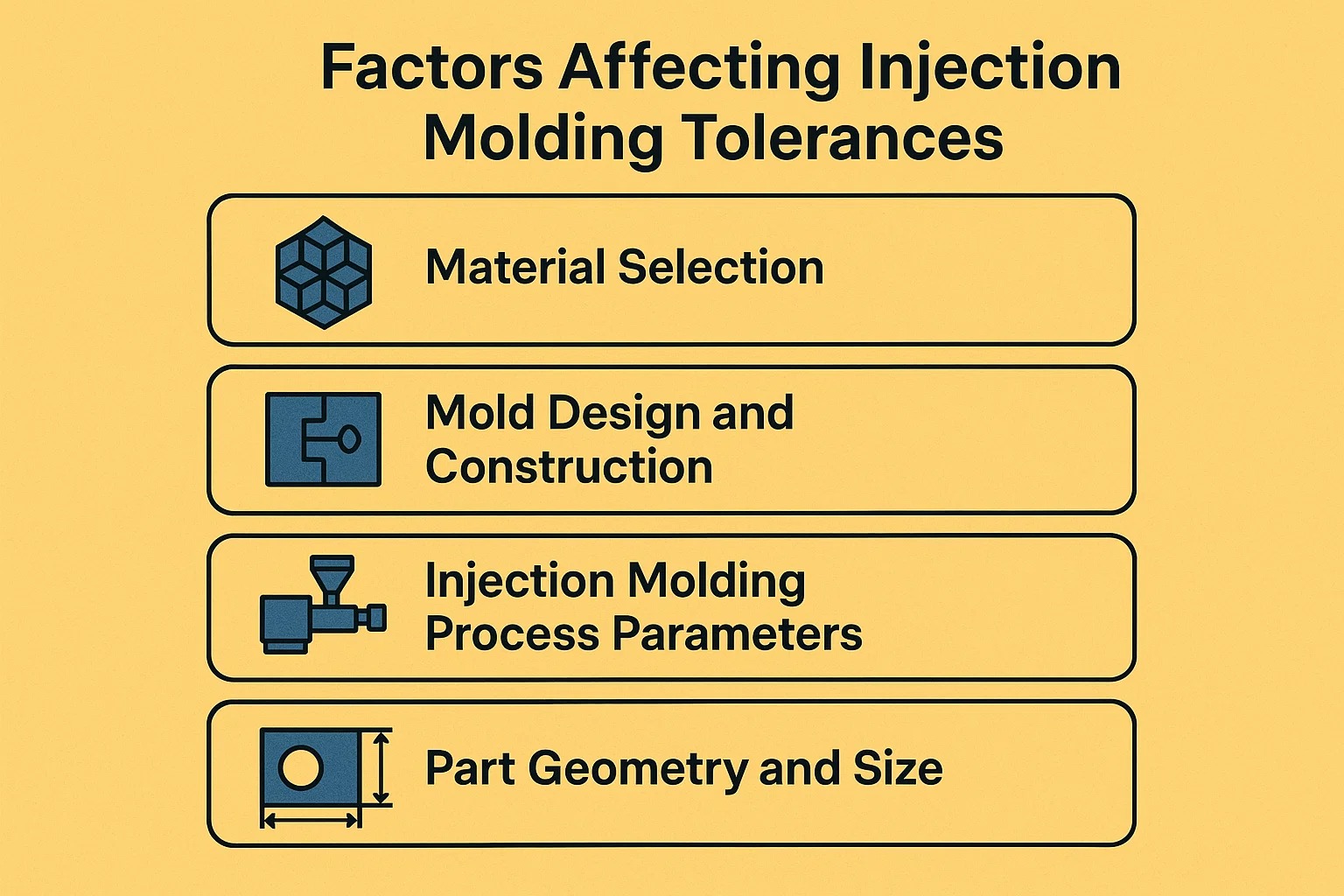

1. Pamantayan sa industriya para sa paghubog ng iniksyon

Habang maraming mga kumpanya ang lumikha ng kanilang sariling mga panloob na sheet ng pagpapaubaya, may kinikilalang mga pamantayang pang -internasyonal na nagsisilbing baseline para sa industriya.

-

ISO 20457 (dating DIN 16901):

Ito ay kasalukuyang ang pinaka makabuluhang pandaigdigang pamantayan para sa mga pagpapaubaya ng plastik na bahagi. Pinalitan nito ang malawak na ginamit na DIN 16901. ISO 20457 Pag -uuri ng mga pagpapaubaya batay sa dalawang pangunahing variable:- Materyal ng paghuhulma: Ang mga materyales ay pinagsama -sama sa pamamagitan ng kanilang mga katangian ng pag -urong.

- Laki ng Bahagi: Ang mas malaking sukat ay hindi maiiwasang may mas malaking pinapayagan na mga paglihis.

-

ISO 8015 (Pangunahing Tolerancing):

Ang pamantayang ito ay nagtatatag ng "prinsipyo ng kalayaan." Sinasabi nito na ang bawat tinukoy na dimensional at geometric na kinakailangan (tulad ng flatness o roundness) ay dapat matugunan nang nakapag -iisa maliban kung ang isang tiyak na relasyon ay tinukoy (e.g., sa pamamagitan ng mga modifier ng GD&T). -

Mga Pamantayan sa SPI (Lipunan ng Plastics Industry):

Karaniwan sa Estados Unidos, pinasimple ng mga pamantayan ng SPI ang mga inaasahan sa pamamagitan ng pag -aalok ng dalawang pangunahing klase:- "Fine" (katumpakan): Mas magaan ang mga kontrol, mas mataas na gastos.

- "Komersyal" (Pangkalahatan): Mga karaniwang kontrol, mas mababang gastos.

2. Pangkalahatang Mga Patnubay sa Tolerance sa pamamagitan ng Materyal

Ang talahanayan sa ibaba ay nagbibigay ng isang praktikal na sanggunian para sa linear tolerance (± mm) batay sa mga karaniwang kakayahan sa industriya. Pansinin ang natatanging pagkakaiba sa pagitan ng mga amorphous resins (tulad ng Abs) at semi-crystalline resins (tulad ng PP).

| Materyal | Shrinkage | Komersyal na pagpapaubaya (± mm) | Pinong pagpapaubaya (± mm) |

|---|---|---|---|

| ABS | Mababa | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Polycarbonate (PC) | Mababa | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Acrylic (PMMA) | Mababa | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Nylon (PA6) | Mataas | $ 0.30 $ | $ 0.15 $ |

| Polypropylene (PP) | Mataas | $ 0.30 - 0.40 $ | $ 0.15 - 0.20 $ |

| Polyethylene (HDPE) | Mataas | $ 0.30 - 0.40 $ | $ 0.20 $ |

| TPU / goma | Napakataas | $ 0.50 $ | $ 0.25 $ |

Tandaan: Ang mga halagang ito ay mga pagtatantya para sa mga tampok na maliit-hanggang-medium (hal., 25mm hanggang 50mm). Habang lumalaki ang mga bahagi, dapat palawakin ang mga bandang ito ng pagpapaubaya.

3. Kritikal kumpara sa mga di-kritikal na sukat

Ang isa sa mga pinaka -karaniwang pagkakamali sa disenyo ng bahagi ay ang paglalapat ng isang "kumot na pagpapaubaya" (hal., "Lahat ng pagpapaubaya ± 0.1 mm") sa buong pagguhit. Nagdudulot ito ng mga gastos sa amag nang hindi kinakailangan.

Ang mabisang pagpapahintulot sa mga sukat ng paghahati sa dalawang kategorya:

-

Mga Kritikal na Dimensyon (CTF - Kritikal sa Pag -andar):

Ang mga ito ay mga tampok na nakikipag -ugnay sa iba pang mga bahagi - ang SNAP ay umaangkop, nagdadala ng mga butas, o mga ibabaw ng sealing. Nangangailangan ito Pinong pagpaparaya . Dapat mong kilalanin ang mga ito nang malinaw sa pagguhit ng 2D (madalas na minarkahan ng isang simbolo tulad ng isang brilyante o hugis -itlog). -

Mga sukat na hindi kritikal / sanggunian:

Ito ay mga aesthetic na ibabaw, buto -buto, o mga panlabas na mga contour na hindi hawakan ang iba pang mga sangkap. Dapat itong gamitin Komersyal na pagpapahintulot . Ang pag -loos ng mga pagpapaubaya na ito ay nagbibigay -daan sa Molder na ituon ang kanilang control control sa ilang mga sukat na talagang mahalaga.

Ang pagdidisenyo para sa pagpapahintulot

Ang labanan para sa masikip na pagpaparaya ay madalas na nanalo o nawala sa screen ng CAD ng taga -disenyo, matagal na bago maputol ang amag. Ang isang disenyo na nakikipaglaban sa proseso ng paghuhulma ng iniksyon ay hindi kailanman hahawak ng pare -pareho ang mga sukat, kahit gaano pa tumpak ang amag.

Narito ang mga pinakamahusay na kasanayan para sa pagdidisenyo ng mga bahagi na natural na humahawak ng kanilang mga pagpapaubaya.

1. Ang diskarte na "Steel Safe" (Metal Safe)

Ito ang pinaka kritikal na konsepto para sa pamamahala ng mga pagpapaubaya sa isang bagong amag.

Dahil ang pag -urong ng plastik ay isang pagtatantya, hindi isang garantiya, hindi mo dapat i -cut ang amag sa eksaktong Nominal na sukat kaagad. Sa halip, idisenyo ang amag upang maaari mong alisin ang metal sa ibang pagkakataon upang mag -dial sa pagpapaubaya. Madaling alisin ang metal mula sa isang amag (paggiling/EDM), ngunit napakahirap at mamahaling idagdag ito pabalik (hinang).

- Para sa mga butas (cores): Idisenyo ang metal pin sa amag mas malaki . Ginagawa nitong plastik na butas mas maliit . Kung ang butas ay masyadong masikip, maaari mong ma -machine ang pin down upang buksan ang butas.

- Para sa mga panlabas na pader (mga lukab): Gupitin nang bahagya ang lukab ng metal mas maliit . Ginagawa nitong bahagi ng plastik mas maliit . Kung ang bahagi ay napakaliit, maaari mong gilingin ang mga pader ng lukab upang gawing mas malaki ang bahagi.

2. Draft anggulo at dimensional na pagsukat

Ang mga anggulo ng draft (taper) ay sapilitan upang payagan ang bahagi na tumanggi mula sa amag nang hindi nag -drag. Gayunpaman, ang draft ay kumplikado ang pagpapahintulot dahil ang isang tapered wall ay walang isang sukat - nagbabago ito mula sa ibaba hanggang sa tuktok.

- Ang Salungat: Kung tinukoy mo ang isang lapad na 20 mm ± 0.1, ngunit ang pader ay may 2 ° draft, ang lapad ay maaaring 20.0 mm sa ilalim at 20.5 mm sa tuktok.

- Ang solusyon: Dapat mong tukuyin saan Nalalapat ang pagpapaubaya.

- "Sukatin sa pangunahing diameter": Karaniwan ang pinakamalawak na punto.

- "Sukatin sa ugat": Ang batayan ng tampok.

- Karaniwan, kailangan mo kahit papaano 0.5 ° hanggang 1 ° ng draft para sa mga karaniwang tampok, at 3 ° o higit pa para sa mga naka -texture na ibabaw.

3. Mga buto -buto, bosses, at mga marka ng paglubog

Ang mga tampok tulad ng mga buto -buto (para sa lakas) at mga bosses (para sa pagpasok ng tornilyo) ay karaniwang mga mapagkukunan ng pagkabigo sa pagpapaubaya - partikular na "profile" o "flatness" na pagkabigo.

Kung ang isang tadyang ay masyadong makapal kung saan nakakatugon ito sa pangunahing pader, nananatili itong init. Habang lumalamig ang makapal na intersection na iyon, hinila nito ang panlabas na ibabaw sa loob, na lumilikha ng a Sink Mark (isang pagkalumbay).

- Epekto ng Tolerance: Ang isang marka ng lababo ay sumisira sa flat tolerance ng ibabaw.

- Ang panuntunan: Ang kapal ng isang tadyang ay dapat na hindi hihigit sa 60% ng nominal na kapal ng pader.

4. GD&T: Higit pa sa mga linear na pagpapaubaya

Para sa mga kumplikadong bahagi, ang mga simpleng linear tolerance (± mm) ay madalas na hindi sapat. Ang mga plastik na bahagi ay nababaluktot at madaling kapitan ng warping, nangangahulugang maaaring tama sila laki Ngunit ang mali Hugis .

- FLATNESS: Kritikal para sa mga ibabaw ng sealing. Dahil ang plastik na warp, ang pagkamit ng isang flatness na 0.05 mm sa isang malaking lugar ay napakahirap.

- KONSUNIDRICITY: Kritikal para sa mga gears o umiikot na mga bahagi.

- Positional Tolerance: Tinitiyak na ang isang boss ng tornilyo ay nasa tamang lokasyon na nauugnay sa mga pin ng alignment, na mas kapaki -pakinabang kaysa sa pagsukat ng distansya mula sa gilid ng bahagi.

Pro tip: Iwasan ang pagtukoy ng masikip na tolerance ng flatness sa malaki, hindi suportadong mga plastik na ibabaw. Kung kailangan mo ng isang patag na ibabaw, magdagdag ng mga istruktura na buto -buto sa ilalim upang higpitan ito laban sa warpage.

Karaniwang mga depekto sa paghubog ng iniksyon na may kaugnayan sa pagpapahintulot

Kapag ang isang bahagi ay nabigo upang matugunan ang pagpapaubaya, bihira ito dahil ang makina ay "nahulaan lamang." Ang mga pagkabigo sa pagpapaubaya ay halos palaging ang resulta ng mga tiyak, makikilalang mga depekto sa paghuhulma. Ang pag -unawa sa mga depekto na ito ay ang susi sa pag -aayos ng mga dimensional na isyu.

1. Warpage (ang "Potato Chip" Epekto)

Ang warpage ay ang pinaka -karaniwang kaaway ng Geometric Dimensioning at Tolerancing (GD & T) , partikular na flatness at profile.

- Ang Sanhi: Nangyayari ang warpage kapag ang iba't ibang mga bahagi ng hinubog na sangkap ay lumiliit sa iba't ibang mga rate. Karaniwan itong sanhi ng:

- Hindi pantay na kapal ng pader: Ang mga makapal na seksyon ay manatiling mainit kaysa sa manipis na mga seksyon.

- Hindi pantay na paglamig: Kung ang isang kalahati ng amag ay 40 ° C. At ang iba pa ay 60 ° C. , ang bahagi ay yumuko patungo sa mas mainit na bahagi habang nagpapalamig.

- Epekto ng Tolerance: Ang isang bahagi ay maaaring magkaroon ng tamang haba at lapad, ngunit kung ito ay yumuko ng 2 mm, hindi ito mag -asawa na may isang patag na ibabaw. Ginagawa nitong hawak ang mahigpit na pagpapaubaya ng flatness (hal., 0.1 mm) na napakahirap para sa mga malalaki, patag na bahagi.

2. Hindi mahuhulaan na pag -urong

Ang bawat plastik na pag -urong, ngunit pagkakaiba -iba Sa pag -urong ay kung ano ang pumapatay sa pagpapahintulot.

- Ang Sanhi: Ang pag -urong ay hinihimok ng density ng naka -pack na plastik. Kung ang "hawak na presyon" (packing phase) ay nag -iiba mula sa pagbaril sa pagbaril, o kung ang gate ay nag -freeze nang maaga sa ilang mga siklo, ang halaga ng plastik sa mga pagbabago sa lukab ng amag.

- Epekto ng Tolerance: Ito ay humahantong sa mga pagkabigo sa linear na sukat. Ang isang bahagi ay maaaring 100.0 mm (perpekto), at ang susunod ay maaaring 99.8 mm dahil bahagyang bumaba ang presyon ng pack.

- Anisotropy: Ang mga materyales na puno ng hibla (tulad ng naylon na puno ng salamin) ay lumiliit nang mas kaunti sa direksyon ng daloy kaysa sa ginagawa nila ang daloy. Kung ang taga -disenyo ng amag ay hindi account para sa direksyon na ito, ang bahagi ay magiging hugis -itlog sa halip na pag -ikot.

3. Mga marka ng Sink

Ang isang marka ng lababo ay isang maliit na pagkalumbay o dimple sa ibabaw ng isang bahagi.

- Ang Sanhi: Nangyayari ito kapag ang panlabas na balat ng bahagi ay lumalamig at nagpapatibay, ngunit ang panloob na core ay nananatiling natutunaw. Habang ang panloob na core ay lumalamig at pag -urong, hinila nito ang panlabas na balat sa loob. Nangyayari ito nang madalas sa makapal na mga interseksyon, tulad ng kung saan ang isang rib o boss ay nakakatugon sa isang pader.

- Epekto ng Tolerance: Habang madalas na itinuturing na isang cosmetic defect, ang mga marka ng lababo ay isang kalamidad sa pagpapaubaya para sa mga sealing ibabaw. Kung ang isang O-ring groove ay may marka ng lababo, ang lalim ng uka ay nagbabago nang lokal, na nagiging sanhi ng isang tumagas na landas.

4. Dimensional Instability (Post-Molding)

Minsan, ang bahagi ay perpekto kapag iniwan nito ang pabrika ngunit nabigo ang pagpapaubaya kapag dumating ito sa customer.

- Hygroscopic Materials: Plastics tulad ng Nylon (PA) sumipsip ng kahalumigmigan mula sa hangin. Habang sumisipsip sila ng tubig, namamaga sila. Ang isang dry nylon na bahagi ay maaaring lumago ng 0.5% hanggang 1.0% matapos na mailantad sa kahalumigmigan sa loob ng ilang linggo.

- Pagpapalawak ng thermal: Ang mga plastik ay may mataas na koepisyent ng pagpapalawak ng thermal (CTE). Ang isang tseke ng pagpapaubaya na isinagawa sa isang malamig na bodega ay maaaring magbunga ng iba't ibang mga resulta kaysa sa isang ginanap sa isang mainit na halaman ng pagpupulong.

- Pagpapahinga ng Stress: Kung ang isang bahagi ay na-ejected na may mataas na panloob na stress (dahil sa mabilis na paglamig), maaaring mabagal itong mag-warp sa kurso ng 24-48 na oras habang ang mga molekula ay nakakarelaks sa kanilang natural na estado.

Ang pag -optimize ng proseso ng paghubog ng iniksyon para sa masikip na pagpapahintulot

Ang pagkamit ng masikip na pagpapahintulot ay hindi lamang tungkol sa pagbuo ng isang tumpak na amag; Ito ay tungkol sa pagtatatag ng isang matatag, paulit -ulit na proseso. Kung ang mga kondisyon ng pagmamanupaktura ay nagbabago - kahit na bahagyang - ang mga sukat ng mga bahagi ay naaanod.

Narito kung paano nai-optimize ng mga top-tier na mga molder ang proseso upang hawakan ang mga pagpapahintulot sa katumpakan.

1. Pang -agham na Paghuhubog (Decoupled paghuhulma)

Ang "lumang paaralan" na paraan ng paghubog ay kasangkot sa pagpuno ng amag nang mabilis hangga't maaari hanggang sa ito ay puno, madalas na umaasa sa isang tuluy -tuloy na setting ng presyon. Ito ay hindi pantay -pantay.

Gumagamit ang mga modernong katumpakan ng katumpakan Pang -agham na paghuhulma (madalas na tinatawag na decoupled paghuhulma). Ang pamamaraan na ito ay naghihiwalay sa proseso ng paghubog sa dalawang magkakaibang yugto upang makakuha ng maximum na kontrol:

- Yugto 1 (Velocity Control): Ang amag ay napuno sa halos 95-98% na kapasidad gamit ang kontrol ng bilis (bilis). Ginagawa ito nang mabilis upang matiyak na ang materyal ay hindi nag -freeze nang una.

- Yugto 2 (control control): Ang makina ay lumipat sa control control upang "mag-pack" ang pangwakas na 2-5% ng lukab. Ang phase ng packing na ito ay nagbabayad para sa pag -urong.

Bakit nakakatulong ito sa pagpapahintulot: Sa pamamagitan ng pagkabulok ng mga yugto na ito, ang molder ay maaaring tumpak na makontrol nang eksakto kung magkano ang plastik na nakaimpake sa amag sa bawat solong pagbaril, na nag -aalis ng mga pagkakaiba -iba ng density na nagdudulot ng pagbabagu -bago ng laki.

2. Materyal na paghawak at pagpapatayo

Hindi ka maaaring maghulma ng mga bahagi ng katumpakan na may basa na materyal.

Maraming mga resins sa engineering (naylon, pc, alagang hayop, abs) ay Hygroscopic , nangangahulugang sumisipsip sila ng kahalumigmigan mula sa hangin. Kung ang basa na plastik ay natunaw, ang tubig ay lumiliko sa singaw, na lumilikha ng mga voids at pinapahiya ang mga molekular na kadena ng plastik.

- Ang resulta: Ang plastik ay nagiging hindi gaanong malapot (runnier), na nagiging sanhi ng amag na over-pack o flash, nagbabago ng mga sukat.

- Ang pag -aayos: Paggamit ng katumpakan ng mga multo Desiccant dryers Upang alisin ang kahalumigmigan sa isang tiyak na punto ng hamog (hal., -40 ° C) bago ang materyal na pumapasok sa makina.

3. Mga Advanced na Kontrol ng Proseso

Para sa mga "fine" o "katumpakan" na mga klase ng pagpapaubaya, ang mga karaniwang kontrol sa makina ay maaaring hindi sapat. Ginagamit ang mga advanced na teknolohiya upang masubaybayan ang kapaligiran sa loob mismo ng amag.

-

Mga sensor ng presyon ng lukab ng lukab:

Sa halip na magtiwala sa gauge ng presyon ng makina (na malayo sa amag), ang mga sensor ay inilalagay nang direkta sa loob ng lukab ng amag. Sinabi nila nang eksakto ang makina kung kailan puno ang amag at kung kailan lumipat mula sa punan hanggang pack. Pinapayagan nito ang makina na ayusin ang sarili sa real-time kung bahagyang nagbabago ang materyal na lagkit. -

Pagtatapos ng paglamig:

Ang mga karaniwang hulma ay gumagamit ng mga tuwid na drilled line para sa paglamig, na maaaring mag -iwan ng "mga hot spot" sa mga kumplikadong lugar. Ang conformal na paglamig ay gumagamit ng mga 3D-print na metal na pagsingit upang lumikha ng mga channel ng paglamig na curve at twist upang sundin ang eksaktong hugis ng bahagi.- Pakinabang: Tinitiyak nito ang bawat milimetro ng bahagi na lumalamig sa eksaktong parehong rate, na halos maalis ang warpage at pag -lock sa masikip na pagpaparaya.

4. Pagpapanatili ng Tooling at Pag -calibrate

Ang isang amag ay isang gumagalaw na makina na nagsusuot sa paglipas ng panahon.

- Paglilinis ng Vent: Habang nakatakas ang hangin sa amag, iniwan nito ang nalalabi sa mga vent. Kung ang mga vent clog, ang hangin ay makakulong, na lumilikha ng back-pressure na pumipigil sa plastik mula sa pagpuno nang lubusan ng detalye. Ito ay humahantong sa "maikling pag -shot" (mga undersized na bahagi).

- Paghihiwalay ng linya ng pagsuot: Sa paglipas ng libu -libong mga siklo, ang mga gilid ng bakal na nagtatak ng amag ay maaaring masira, na humahantong sa "flash" (labis na plastik na pagtulo). Ang Flash ay nagdaragdag ng kapal sa bahagi, na itinapon ang mga sukat sa buong linya ng paghihiwalay.

Ang pag -optimize ng proseso ng paghubog ng iniksyon para sa masikip na pagpapahintulot

Ang pagkamit ng masikip na pagpapahintulot ay hindi lamang tungkol sa pagbuo ng isang tumpak na amag; Ito ay tungkol sa pagtatatag ng isang matatag, paulit -ulit na proseso. Kung ang mga kondisyon ng pagmamanupaktura ay nagbabago - kahit na bahagyang - ang mga sukat ng mga bahagi ay naaanod.

Narito kung paano nai-optimize ng mga top-tier na mga molder ang proseso upang hawakan ang mga pagpapahintulot sa katumpakan.

1. Pang -agham na Paghuhubog (Decoupled paghuhulma)

Ang "lumang paaralan" na paraan ng paghubog ay kasangkot sa pagpuno ng amag nang mabilis hangga't maaari hanggang sa ito ay puno, madalas na umaasa sa isang tuluy -tuloy na setting ng presyon. Ito ay hindi pantay -pantay.

Gumagamit ang mga modernong katumpakan ng katumpakan Pang -agham na paghuhulma (madalas na tinatawag na decoupled paghuhulma). Ang pamamaraan na ito ay naghihiwalay sa proseso ng paghubog sa dalawang magkakaibang yugto upang makakuha ng maximum na kontrol:

- Yugto 1 (Velocity Control): Ang amag ay napuno sa halos 95-98% na kapasidad gamit ang kontrol ng bilis (bilis). Ginagawa ito nang mabilis upang matiyak na ang materyal ay hindi nag -freeze nang una.

- Yugto 2 (control control): Ang makina ay lumipat sa control control upang "mag-pack" ang pangwakas na 2-5% ng lukab. Ang phase ng packing na ito ay nagbabayad para sa pag -urong.

Bakit nakakatulong ito sa pagpapahintulot: Sa pamamagitan ng pagkabulok ng mga yugto na ito, ang molder ay maaaring tumpak na makontrol nang eksakto kung magkano ang plastik na nakaimpake sa amag sa bawat solong pagbaril, na nag -aalis ng mga pagkakaiba -iba ng density na nagdudulot ng pagbabagu -bago ng laki.

2. Materyal na paghawak at pagpapatayo

Hindi ka maaaring maghulma ng mga bahagi ng katumpakan na may basa na materyal.

Maraming mga resins sa engineering (naylon, pc, alagang hayop, abs) ay Hygroscopic , nangangahulugang sumisipsip sila ng kahalumigmigan mula sa hangin. Kung ang basa na plastik ay natunaw, ang tubig ay lumiliko sa singaw, na lumilikha ng mga voids at pinapahiya ang mga molekular na kadena ng plastik.

- Ang resulta: Ang plastik ay nagiging hindi gaanong malapot (runnier), na nagiging sanhi ng amag na over-pack o flash, nagbabago ng mga sukat.

- Ang pag -aayos: Paggamit ng katumpakan ng mga multo Desiccant dryers Upang alisin ang kahalumigmigan sa isang tiyak na punto ng hamog (hal., -40 ° C) bago ang materyal na pumapasok sa makina.

3. Mga Advanced na Kontrol ng Proseso

Para sa mga "fine" o "katumpakan" na mga klase ng pagpapaubaya, ang mga karaniwang kontrol sa makina ay maaaring hindi sapat. Ginagamit ang mga advanced na teknolohiya upang masubaybayan ang kapaligiran sa loob mismo ng amag.

-

Mga sensor ng presyon ng lukab ng lukab:

Sa halip na magtiwala sa gauge ng presyon ng makina (na malayo sa amag), ang mga sensor ay inilalagay nang direkta sa loob ng lukab ng amag. Sinabi nila nang eksakto ang makina kung kailan puno ang amag at kung kailan lumipat mula sa punan hanggang pack. Pinapayagan nito ang makina na ayusin ang sarili sa real-time kung bahagyang nagbabago ang materyal na lagkit. -

Pagtatapos ng paglamig:

Ang mga karaniwang hulma ay gumagamit ng mga tuwid na drilled line para sa paglamig, na maaaring mag -iwan ng "mga hot spot" sa mga kumplikadong lugar. Ang conformal na paglamig ay gumagamit ng mga 3D-print na metal na pagsingit upang lumikha ng mga channel ng paglamig na curve at twist upang sundin ang eksaktong hugis ng bahagi.- Pakinabang: Tinitiyak nito ang bawat milimetro ng bahagi na lumalamig sa eksaktong parehong rate, na halos maalis ang warpage at pag -lock sa masikip na pagpaparaya.

4. Pagpapanatili ng Tooling at Pag -calibrate

Ang isang amag ay isang gumagalaw na makina na nagsusuot sa paglipas ng panahon.

- Paglilinis ng Vent: Habang nakatakas ang hangin sa amag, iniwan nito ang nalalabi sa mga vent. Kung ang mga vent clog, ang hangin ay makakulong, na lumilikha ng back-pressure na pumipigil sa plastik mula sa pagpuno nang lubusan ng detalye. Ito ay humahantong sa "maikling pag -shot" (mga undersized na bahagi).

- Paghihiwalay ng linya ng pagsuot: Sa paglipas ng libu -libong mga siklo, ang mga gilid ng bakal na nagtatak ng amag ay maaaring masira, na humahantong sa "flash" (labis na plastik na pagtulo). Ang Flash ay nagdaragdag ng kapal sa bahagi, na itinapon ang mga sukat sa buong linya ng paghihiwalay.

Pagsukat at Pag -verify ng Tolerance

Ang paggawa ng isang bahagi ay kalahati lamang ng labanan; Ang pagpapatunay na nakakatugon ito sa mga pagtutukoy sa engineering ay ang iba pang kalahati. Sa mga industriya ng high-precision tulad ng medikal at automotiko, "mukhang maganda" ay hindi isang wastong pamantayan sa kalidad.

Gumagamit ang mga tagagawa ng isang tiered na diskarte sa metrology (pagsukat) depende sa klase ng pagpapaubaya at ang uri ng tampok.

1. Coordinate Measuring Machines (CmmS)

Ang CMM ay ang pamantayang ginto para sa pag -verify ng iniksyon na hinubog na pagpapaubaya. Gumagamit ito ng isang napaka -sensitibong touch probe upang pisikal na i -tap ang mga tukoy na puntos sa ibabaw ng bahagi, pagma -map ang mga ito sa puwang ng 3D.

- Pinakamahusay para sa: Ang mga kritikal na sukat na may masikip na pagpapaubaya (hal., ± 0.05 mm), mga diametro ng butas, at mga geometric na pagpapahintulot tulad ng flatness o parallelism.

- Ang Limitation: Dahil gumagamit ito ng isang pisikal na pagsisiyasat, maaari itong maging mabagal. Gayundin, para sa mga malambot na materyales (tulad ng TPE o goma), ang presyon ng probe mismo ay maaaring magpalitan ng bahagi, na nagiging sanhi ng hindi tumpak na pagbabasa.

2. Optical at Vision Measurement Systems

Para sa mga bahagi na napakaliit, masyadong nababaluktot, o masyadong kumplikado para sa isang touch probe, ginagamit ang mga optical system. Ang mga sistemang ito ay gumagamit ng mga high-resolution na camera at software na detection ng gilid upang masukat ang mga sukat nang walang pisikal na pagpindot sa bahagi.

- Pinakamahusay para sa:

- Malambot/nababaluktot na mga bahagi: Ang pagsukat ng isang selyo ng goma nang walang pagpapapangit nito.

- Mga maliliit na detalye: Nagtatampok ang Micro-Molding na hindi nakikita ng hubad na mata.

- Bilis: Agad na sinusukat ang maraming mga sukat sa isang solong "snapshot" (hal., Sinusuri ang lahat ng 4 na lokasyon ng butas nang sabay -sabay).

3. Computed Tomography (CT) Pag -scan

Ito ang paggupit ng metrolohiya ng paghubog ng iniksyon. Ang pag-scan ng CT ay gumagamit ng X-ray upang lumikha ng isang kumpletong modelo ng 3D ng bahagi-kapwa sa loob at labas.

- Bakit ito ay isang tagapagpalit ng laro:

- Panloob na Pag -verify: Ito ay ang Lamang Ang hindi mapanirang paraan upang masukat ang mga panloob na tampok, tulad ng kapal ng dingding ng isang guwang na bahagi o panloob na mga thread ng isang medikal na konektor ng medikal.

- DEFECT DETECTION: Makikita nito sa loob ng plastik upang makita ang mga nakatagong voids (mga bula ng hangin) na nagpapahina sa bahagi, kahit na ang mga panlabas na sukat ay perpekto.

- Part-to-cad overlay: Ang software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Functional gauging (go / no-go fixtures)

Habang ang mga CMM ay nagbibigay ng data, kung minsan kailangan mo lang malaman: "Nababagay ba ito?"

Para sa paggawa ng mataas na dami, ang mga Molders ay madalas na nagtatayo ng pasadyang Suriin ang mga fixtures . Ang mga ito ay katumpakan-machined na mga bloke ng metal o nakatayo na gayahin ang bahagi ng pag-aasawa.

- Pumunta/no-go: Kung ang bahagi ay umaangkop sa kabit, pumasa ito. Kung hindi, nabigo ito.

- Bilis: Pinapayagan nito ang mga operator na suriin ang 100% ng mga bahagi sa linya ng produksyon kaagad pagkatapos na mag -eject mula sa makina, tinitiyak na ang isang proseso ng pag -drift ay nahuli agad.

Mga pagsasaalang -alang sa gastos at pagpili ng pagpapaubaya

Angre is a fundamental rule in manufacturing: Ang katumpakan ay nagkakahalaga ng pera.

Ang pag -unawa sa ugnayan sa pagitan ng tibay ng tolerance at gastos sa produksyon ay mahalaga para sa mga tagapamahala ng proyekto at mga taga -disenyo. Ang isang karaniwang pagkakamali ay nag -aaplay ng isang kumot na "masikip na pagpapaubaya" sa isang buong pagguhit, na hindi kinakailangan na doble o triple ang gastos ng isang amag.

1. Ang ugnayan sa pagitan ng pagpapaubaya at gastos

Ang cost of achieving a tolerance is not linear; it is exponential .

- Komersyal na pagpapaubaya (± 0.1 mm - ± 0.3 mm): Angse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Katumpakan ang pagpapahintulot (± 0.05 mm): Upang hawakan ang saklaw na ito, ang tagagawa ng amag ay dapat gumamit ng mas mabagal na mga proseso ng EDM (electrical discharge machining), mas mataas na grade na bakal, at ang Molder ay dapat magpatakbo ng mas mabagal na oras ng pag-ikot upang matiyak ang katatagan ng thermal.

- Ultra-precision (± 0.01 mm): Nangangailangan ito ng dalubhasang kagamitan sa micro-molding, mga silid na kinokontrol ng klima, at 100% na bahagi ng inspeksyon. Ang gastos ay maaaring 5x hanggang 10x ang baseline.

2. Pagbabalanse ng katumpakan at pagiging epektibo sa gastos

Upang ma -optimize ang badyet nang hindi nagsasakripisyo ng kalidad, gumamit ng a "Tolerancing batay sa peligro" Diskarte:

- Kilalanin ang mga kritikal na tampok (CTF): Magtalaga ng masikip na pagpapahintulot Lamang Sa mga tampok na mahalaga - ang SNAP ay umaangkop, nagdadala ng mga bores, at mga ibabaw ng sealing.

- Paluwagin ang natitira: Para sa mga di-kritikal na tampok tulad ng mga buto-buto, panlabas na kapal ng dingding, o pandekorasyon na ibabaw, gumamit ng mga karaniwang komersyal na pagpapaubaya. Nagbibigay ito sa molder ng isang mas malawak na "proseso ng window" upang makabuo ng mahusay na mga bahagi.

Mga Pag-aaral sa Kaso: Mga halimbawa sa real-mundo

Upang makita ang mga alituntuning ito na kumikilos, tingnan natin kung paano lumapit ang iba't ibang mga industriya.

Mga aparatong medikal (mataas na katumpakan)

- Application: Isang dosage adjustment dial sa isang panulat ng insulin.

- Diskarte sa Tolerance: Nangangailangan ng labis na masikip na pagpapaubaya (± 0.02 mm) sa panloob na ngipin ng gear upang matiyak na naihatid ang tamang dosis ng gamot.

- Trade-off: Ang mataas na gastos sa amag at mas mabagal na oras ng pag -ikot ay tinatanggap dahil ang kaligtasan ng pasyente ang prayoridad. Ang mga materyales tulad ng Peek o Polycarbonate ay ginagamit para sa katatagan.

Mga sangkap ng automotiko (halo -halong katumpakan)

- Application: Isang panel sa loob ng pintuan ng kotse.

- Diskarte sa Tolerance:

- Mga mounting clip: Masikip na pagpapaubaya upang matiyak ang panel snaps papunta sa metal frame nang walang pag -aalsa.

- Surface contour: Mas maluwag na pagpapaubaya sa malalaking curves ng plastik. Ang kakayahang umangkop ng materyal ay nagbibigay -daan upang umayon sa katawan ng kotse.

- Trade-off: Ang pokus ay nasa "akma at tapusin" kaysa sa katumpakan ng antas ng micron.

Electronics ng Consumer (Cosmetic Focus)

- Application: Isang pabahay sa remote ng TV.

- Diskarte sa Tolerance: Ang most critical tolerance is the Pagkasyahin ng linya sa pagitan ng mga tuktok at ilalim na halves. Kung ang pagpapaubaya ay naka -off, naramdaman ng gumagamit ang isang matalim na gilid.

- Trade-off: Ang mga inhinyero ay nakatuon sa "puwang at flush" na pagpapahintulot sa halip na panloob na dimensional na katumpakan.

Konklusyon

Mga pangunahing takeaways sa mga pagpapaubaya sa paghubog ng iniksyon

Ang paghubog ng iniksyon ay isang kumplikadong sayaw ng init, presyon, at materyal na agham. Habang ang mga "perpekto" na sukat ay teoretikal na imposible, mahuhulaan Ang mga sukat ay makakamit sa tamang diskarte.

- Ang materyal ay nagdidikta ng potensyal: Hindi mo maaaring hawakan ang parehong pagpapaubaya sa polypropylene (mataas na pag -urong) hangga't maaari sa polycarbonate (mababang pag -urong).

- Disenyo ng "Steel Safe": Laging idisenyo ang amag upang payagan ang pag -alis ng metal. Ito ang pinakamurang patakaran sa seguro laban sa mga pagkabigo sa pagpapaubaya.

- Ang control control ay hari: Ang isang tumpak na amag ay walang silbi nang walang isang matatag na proseso. Mga pamamaraan tulad ng Decoupled Molding and Pang -agham na paghuhulma ay mahalaga para sa pagkakapare -pareho.

- Maagang makipag -usap: Ang most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Hinaharap na mga uso sa Precision Manufacturing

Habang ang mga industriya tulad ng micro-fluidics at maaaring isusuot na tech ay lumalaki, ang demand para sa katumpakan ay nagtutulak sa mga hangganan ng kung ano ang posible.

- Smart Molds: Ang mga hulma ay nilagyan ng mga sensor na hinihimok ng AI na auto-adjust injection pressure sa real-time upang mabayaran ang mga pagkakaiba-iba ng materyal.

- Micro-Molding: Ang ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Sa pamamagitan ng pag-unawa sa mga limitasyon at kakayahan ng proseso ng paghuhulma ng iniksyon, ang mga inhinyero ay maaaring magdisenyo ng mga bahagi na hindi lamang maaaring maayos ngunit gumagana, mabisa, at mataas na kalidad.

Madalas na Itinanong (FAQ)

1. Ano ang pamantayang pagpapaubaya para sa paghuhulma ng iniksyon?

Angre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0.1 mm hanggang ± 0.25 mm Para sa mga maliit na bahagi ng medium. Para sa mga bahagi ng mataas na katumpakan, ang mga pagpapahintulot ay maaaring masikip sa ± 0.05 mm , kahit na ito ay nagdaragdag ng gastos nang malaki.

2. Aling materyal na plastik ang humahawak ng masikip na pagpapahintulot?

Ang mga amorphous resins na may mababang mga rate ng pag -urong ay may hawak na pinakamahusay na pagpapahintulot.

- Pinakamahusay: Liquid Crystal Polymer (LCP) , Polycarbonate (PC) , ABS , at PEEK .

- Mas mahusay sa mga tagapuno: Pagdaragdag Glass Fiber or Carbon Fiber sa anumang materyal (kahit na ang naylon o PP) ay makabuluhang binabawasan ang pag -urong at nagpapabuti ng kontrol sa pagpaparaya.

3. Bakit mas maliit ang bahagi ng aking iniksyon kaysa sa disenyo?

Ito ay malamang dahil sa pag -urong . Ang lahat ng mga plastik na pag -urong habang cool sila. Kung ang taga -disenyo ng amag ay hindi tumpak na kinakalkula ang "pag -urong ng rate" ng iyong tukoy na materyal at masukat ang hulma upang mabayaran, ang pangwakas na bahagi ay mabibigyan ng diin. Maaari rin itong sanhi ng mababa presyon ng pag -iimpake Sa panahon ng proseso ng paghuhulma.

4. Maaari ko bang makamit ang "zero tolerance" sa mga plastik na bahagi?

Hindi. Ang "Zero Tolerance" ay imposible sa pisikal sa anumang proseso ng pagmamanupaktura, lalo na sa plastik. Ang plastik ay sensitibo sa temperatura at kahalumigmigan; Ang isang bahagi na sinusukat sa isang malamig na silid ay naiiba sa isang sinusukat sa isang mainit na silid. Dapat mong palaging tukuyin ang isang katanggap -tanggap na saklaw (hal., ± 0.02 mm).

5. Paano ko maaayos ang isang warped na bahagi na wala sa pagpapaubaya?

Ang warpage ay karaniwang sanhi ng hindi pantay na paglamig.

- Pag -aayos ng Disenyo: Matiyak Ang kapal ng pader ay pantay . Ang coring out makapal na mga seksyon ay makakatulong.

- Pag -aayos ng Proseso: Ayusin ang oras ng paglamig o tiyakin na ang temperatura ng amag ay pare -pareho sa parehong mga lukab at pangunahing panig.

- Pag -aayos ng tooling: Idagdag Conformal na paglamig Ang mga Channel sa amag upang ma -target ang mga hot spot.

6. Ano ang pagkakaiba sa pagitan ng ISO 2768 at ISO 20457?

- ISO 2768 ay isang pangkalahatang pamantayang pagpapaubaya na pangunahing inilaan para sa machined na mga bahagi ng metal . Ito ay madalas na hindi tama na inilalapat sa plastik.

- ISO 20457 (dating DIN 16901) ay ang tiyak na pamantayan para sa iniksyon na hinubog ang mga bahagi ng plastik , accounting para sa paghubog ng mga variable tulad ng pag -urong at pagkalastiko. Dapat mong palaging sumangguni sa ISO 20457 para sa mga sangkap na plastik.

7. Naaapektuhan ba ng kapal ng pader ang pagpapaubaya?

Oo, makabuluhan. Ang mas makapal na mga pader ay lumiliit pa at madaling kapitan ng Mga marka ng lababo and voids . Hindi pantay na kapal ng pader warpage . Ang pagpapanatiling uniporme ng mga pader at medyo manipis (karaniwang 2mm - 3mm) ay ang pinakamahusay na paraan upang matiyak ang pare -pareho na sukat.