Paano Binabago ng 5-Axis Cutting ang Modern Mould Design?

Disenyo ng amag ay lumipat mula sa mahigpit na 2D blueprints patungo sa high-precision 5-axis CNC cutting , isang shift na nagbibigay-daan sa mga manufacturer na lumikha ng mga kumplikado at organic na geometry na may iisang setup. Sa pamamagitan ng paggamit sabay-sabay na multi-axis na paggalaw , ang 5-axis na teknolohiya ay nag-aalis ng mga geometriko na limitasyon ng tradisyonal na 3-axis na paggiling, binabawasan ang mga lead time ng produksyon ng 30–50% at makabuluhang pinahusay ang kalidad ng surface finish.

Ano ang Mould Design sa Digital Age?

Sa modernong pagmamanupaktura, disenyo ng amag ay ang kritikal na yugto ng engineering kung saan ang isang negatibong lukab ay nilikha upang makagawa ng mga partikular na bahagi sa pamamagitan ng paghuhulma ng iniksyon o paghahagis. Ayon sa kaugalian, ang prosesong ito ay umasa sa mga 2D na guhit na nangangailangan ng malawak na manu-manong interpretasyon at maramihang pagpoposisyon ng machine.

Ngayon, advanced disenyo ng amag gumagamit ng CAD (Computer-Aided Design) upang bumuo ng mga 3D na modelo na direktang isinalin sa mga kumplikadong toolpath para sa mga CNC machine. Tinitiyak ng digital thread na ito na ang panghuling pisikal na amag ay isang eksaktong mathematical replica ng layunin ng disenyo.

Ang Mga Limitasyon ng Tradisyunal na 2D at 3-Axis na Paraan

Bago ang malawakang paggamit ng multi-axis na teknolohiya, ang mga inhinyero ay nahaharap sa makabuluhang "The Translation Gap" kapag lumipat mula sa mga flat na disenyo patungo sa mga pisikal na amag. Ang mga tradisyonal na pamamaraan ay madalas na nakikipagpunyagi sa:

- Mga undercut: Mga tampok na hindi maabot ng tool na gumagalaw lamang sa X, Y, at Z axes.

- Malalim na Cavity: Ang mga karaniwang tool ay madalas na nag-vibrate o nasira kapag naabot ang malalim sa isang amag na walang kakayahang tumagilid.

- Manu-manong Benching: Ang hindi magatang pagtatapos sa ibabaw mula sa mga 3-axis na makina ay kadalasang nangangailangan ng mga oras ng manual buli (kilala rin bilang benching) upang makamit ang kinakailangang kinis.

Teknikal na Depinisyon: Mga Kumplikadong Geometry sumangguni sa masalimuot na mga tampok ng bahagi—tulad ng matarik na patayong mga pader, malalim na tadyang, at hindi pare-parehong rational B-splines (NURBS) na ibabaw—na nangangailangan ng cutting tool na lapitan ang workpiece mula sa iba't ibang anggulo.

Bakit ang 5-Axis Cutting ang Solusyon para sa Pagiging Kumplikado

Ang ebolusyon patungo sa 5-axis cutting kumakatawan sa pagbabago ng paradigm sa kung paano tayo lumalapit disenyo ng amag . Hindi tulad ng mga 3-axis na makina, ang mga 5-axis center ay naglilipat ng tool o isang bahagi sa limang magkakaibang axes nang sabay-sabay (X, Y, Z, kasama ang A at B rotational axes).

| Tampok | Tradisyonal na 3-Axis | Advanced na 5-Axis |

|---|---|---|

| Oras ng Pag-setup | Maramihang mga setup ang kinakailangan para sa iba't ibang mga anggulo. | Single-setup machining para sa lahat ng mukha. |

| Haba ng Tool | Mahahaba at nababaluktot na mga tool na kailangan para sa malalim na pag-abot. | Maikli, matibay na kasangkapan ginagamit sa pamamagitan ng pagkiling ng ulo. |

| Ibabaw ng Tapos | Ang mga step-mark ay madalas na nakikita sa mga kurba. | Superior na pagtatapos dahil sa patuloy na punto ng contact ng tool. |

| Katumpakan | Panganib ng error sa panahon ng muling pag-clamping ng bahagi. | Mataas na katumpakan habang ang bahagi ay nananatiling maayos. |

Teknikal na Depinisyon: Sabay-sabay na 5-Axis Machining ay isang proseso kung saan patuloy na inaayos ng CNC machine ang oryentasyon ng tool upang mapanatili itong patayo (o sa isang partikular na pinakamainam na anggulo) sa ibabaw ng bahagi sa buong hiwa.

Ang Ebolusyon: Mula sa Blueprint hanggang sa "Live" na Geometry

Ang paglipat sa 5-axis na teknolohiya ay epektibong nag-alis ng "disenyo para sa pagmamanupaktura" na mga kadena na minsan ay naglimita sa mga inhinyero. Hindi na kami nagdidisenyo ng mga hulma batay sa kung ano ang isang makina pwede maabot, ngunit sa halip sa kung ano ang end-use na produkto pangangailangan maging.

- 2D Era: Nakatuon sa mga flat parting lines at simpleng geometries.

- 3D/3-Axis Era: Ipinakilala ang lalim, ngunit nangangailangan ng "electrodes" at EDM (Electrical Discharge Machining) para sa mga kumplikadong detalye.

- 5-Axis Era: Pinapagana high-speed machining (HSM) ng tumigas na bakal, na nagbibigay-daan sa mga organikong hugis at malalim na mga lukab na direktang gilingin.

Tungkol sa May-akda

Baifu ay isang Senior Manufacturing Engineer na may higit sa 12 taong karanasan sa disenyo ng Tool & Die . May hawak na lisensyang Professional Engineer (PE) at sertipikado sa Advanced na CAM Programming , pinangasiwaan nila ang pagpapatupad ng mga 5-axis na daloy ng trabaho para sa Tier 1 na mga supplier ng automotive. Ang Baifu ay isang madalas na nag-aambag sa International Journal of Mould & Die Excellence at isang miyembro ng Society of Manufacturing Engineers (SME) .

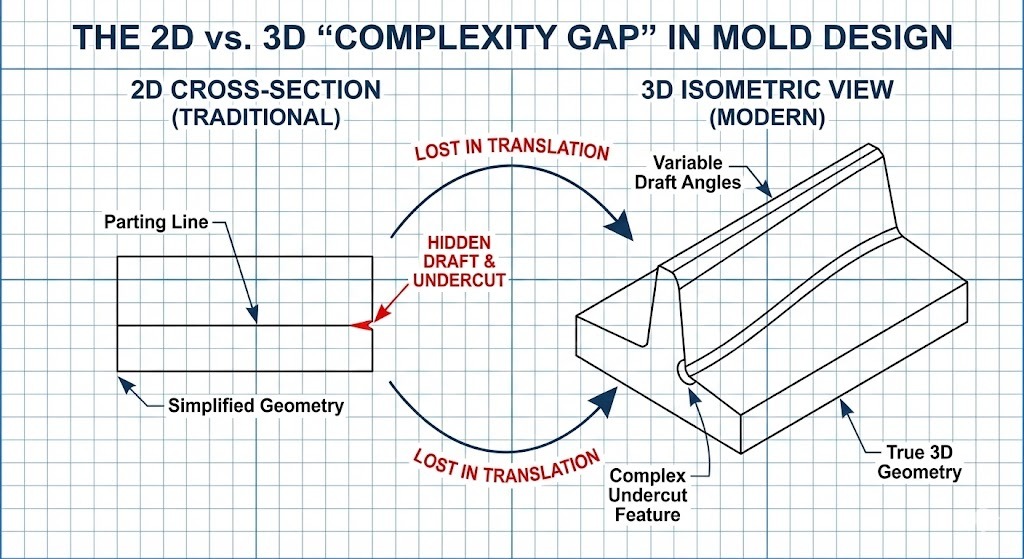

Bridging the Gap: Bakit Nawawala ang 2D Design at 3-Axis Pamamaraans

Habang disenyo ng amag ang mga pangunahing kaalaman ay binuo sa 2D drafting, ang tumataas na demat para sa "organic" at mataas na pagganap na mga produkto ay naglantad sa mga limitasyon ng flat-plane na pag-iisip. Sa isang mapagkumpitensyang merkado, ang pag-asa sa mga tradisyonal na 2D-centric na daloy ng trabaho ay lumilikha ng isang "Pagiging kumplikado Ceiling" na humahadlang sa pagbabago at nagpapalaki ng mga gastos.

Ano ang mga Pangunahing Limitasyon ng 2D Mould Design?

Tradisyonal disenyo ng amag karaniwang nagsisimula sa mga 2D na layout na tumutukoy sa linya ng paghihiwalay, mga lokasyon ng gate, at mga cooling channel. Gayunpaman, ang pagsasalin ng mga flat na representasyong ito sa isang three-dimensional na pisikal na bagay ay nagpapakilala ng ilang kritikal na bottleneck:

- Maling interpretasyon sa Spatial: Ang mga kumplikadong intersection ng mga curved surface ay mahirap ilarawan sa 2D, na humahantong sa mga error sa disenyo na kadalasang natuklasan lamang sa panahon ng physical machining phase.

- Ang Bottleneck ng "Electrode": Sa 2D-driven na 3-axis na kapaligiran, ang mga matutulis na panloob na sulok at malalalim at makitid na tadyang ay hindi maaaring direktang gilingin. Ang mga taga-disenyo ay dapat magdisenyo ng pangalawa Mga electrodes ng EDM (mga tool na tanso o grapayt) upang "sunugin" ang hugis sa bakal, pagdaragdag ng mga araw o linggo sa iskedyul.

- Geometric Incompatibility: Ang mga 2D na disenyo ay kadalasang kulang sa data para sa mga variable na draft angle, na mahalaga para sa malinis na pagbuga ng mga kumplikadong bahagi ng plastik.

Ang Pagtaas ng Advanced Machining Techniques

Upang malampasan ang mga hadlang na ito, ang industriya ay lumipat patungo sa isang pinagsama-samang CAD/CAM/CNC ecosystem. Ang ebolusyon na ito ay hinihimok ng pangangailangan para sa mas mataas na katumpakan at ang kakayahang gumawa ng kung ano ang dating itinuturing na "un-machinable."

1. CNC Machining at ang Digital Twin

Ang paglipat sa CNC (Computer Numerical Control) pinapayagan ang machining para sa unang tunay na pahinga mula sa mga 2D na limitasyon. Sa pamamagitan ng paggamit ng a Digital Twin —isang virtual na replika ng amag—maaaring gayahin ng mga taga-disenyo ang proseso ng pagputol bago alisin ang isang maliit na tipak ng bakal.

2. Multi-Axis Machining: Ang 3 2 Strategy

Bago naging pamantayan ang buong sabay-sabay na 5-axis cutting, maraming tindahan ang nagpatibay 3 2 machining (kilala rin bilang Indexed 5-Axis).

- Paano ito gumagana: Nila-lock ng makina ang bahagi sa isang tiyak na anggulo (ang 2 axes) at pagkatapos ay nagsasagawa ng karaniwang 3-axis milling.

- Ang Benepisyo: Pinapayagan nito ang tool na maabot ang mga mukha na dati ay hindi naa-access, bagama't kailangan pa rin nito ang tool na huminto at magsimula sa pagitan ng mga oryentasyon.

3. Mga Komplementaryong Teknolohiya: EDM at Laser

Kahit na may advanced na paggiling, ang ibang mga diskarte ay gumaganap ng isang sumusuportang papel sa modernong disenyo ng amag :

- EDM (Electrical Discharge Machining): Ginagamit para sa napakahusay na mga detalye o mga hardened na materyales kung saan imposible ang mekanikal na pagputol.

- Laser Texturing: Pinapalitan ang chemical etching para maglapat ng tumpak na mga butil at pattern nang direkta sa 3D na ibabaw ng amag.

Pagtukoy sa Mga Pangunahing Teknikal na Tuntunin

- Draft Angle: Ang antas ng taper na ibinibigay sa mga patayong dingding ng amag upang madaling maalis ang hinulmang bahagi.

- Undercut: Isang tampok sa isang disenyo ng amag na pumipigil sa bahagi mula sa direktang paglabas, kadalasang nangangailangan ng "mga slide" o "mga lifter" upang umalis sa daan.

- Toolpath: Ang kinakalkula na landas na sinusundan ng cutting tool upang alisin ang materyal mula sa bloke ng amag.

Paghahambing ng Workflow Efficiency

| Phase | Tradisyonal 2D/3-Axis | Modernong 3D/5-Axis |

|---|---|---|

| Layunin ng Disenyo | Limitado ng access sa tool. | Hinimok ng bahaging pagganap. |

| Bilis ng Paggawa | Mabagal dahil sa maraming setup. | Mabilis dahil sa tuluy-tuloy na pagputol. |

| Mga Gastos sa Tooling | Mataas (Nangangailangan ng mga custom na electrodes). | Mababa (Gumagamit ng karaniwang, mas maiikling mill). |

| Surface Consistency | Variable (Kailangan ng manual buli). | Uniporme (Machine-perfect finish). |

Deep Dive: Paano 5-Axis Cutting Masters Complex Mold Geometries

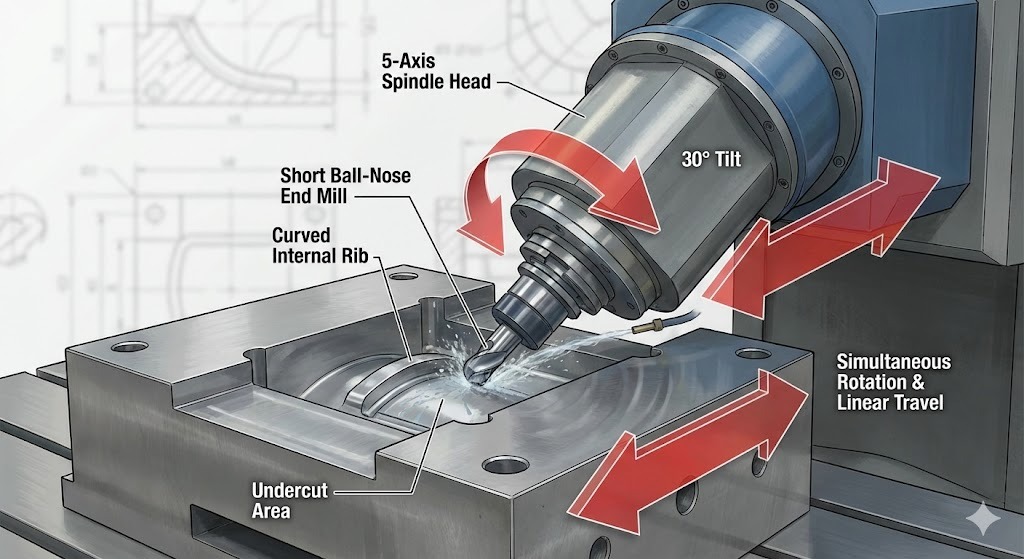

5-axis cutting ay isang subtractive na proseso ng pagmamanupaktura kung saan ang isang CNC machine ay gumagalaw ng cutting tool o isang workpiece sa limang magkakaibang axes nang sabay-sabay. Sa disenyo ng amag , binibigyang-daan ng teknolohiyang ito ang spindle na manatiling patayo sa kumplikado, hubog na mga ibabaw, na nagbibigay-daan sa paglikha ng mga malalalim na cavity, matarik na pader, at masalimuot na undercut na pisikal na imposibleng maabot gamit ang karaniwang 3-axis na kagamitan.

Paano Gumagana ang 5-Axis Machining?

Habang a standard 3-axis machine moves along the X, Y, at Z linear axes, ang isang 5-axis machine ay nagdaragdag ng dalawang rotational axes (karaniwang tinutukoy bilang A at B , o A at C ).

- Mga Linear Ax (X, Y, Z): Ilipat ang tool pakaliwa/kanan, pasulong/paatras, at pataas/pababa.

- Mga Rotational Axes (A, B, C): Ikiling o paikutin ang tool o ang talahanayan upang baguhin ang anggulo ng diskarte.

Sa pamamagitan ng pag-coordinate ng lahat ng limang paggalaw, maaaring "balutin" ng makina ang cutting tool sa paligid ng geometry ng amag. Tinitiyak nito na ang tip ng tool ay palaging nasa pinaka mahusay na posisyon ng pagputol, hindi alintana kung gaano ka organiko o hindi regular ang hugis.

Nangungunang 3 Mga Bentahe ng 5-Axis Cutting sa Paggawa ng Mould

Ang pangunahing dahilan na tinukoy ng mga inhinyero disenyo ng amag para sa 5-axis na produksyon ay upang makamit ang isang antas ng katumpakan at kahusayan na hindi maaaring tugma ng 3-axis na mga makina.

1. Superior Surface Finish at "Scallop" Control

Sa isang 3-axis na makina, ang pagputol ng isang hubog na ibabaw ay nagreresulta sa "stair-stepping." Upang ayusin ito, ang mga manggagawa ay kailangang gumugol ng maraming oras manu-manong benching (pagpakinis). Ang isang 5-axis na makina ay ikiling ang tool upang mapanatili ang isang pare-pareho Taas ng Cusp (o taas ng scallop), na nagreresulta sa isang ibabaw na napakakinis na kadalasang nangangailangan ng zero post-processing.

2. Maaabot at Maikling Tool Rigidity

Sa tradisyunal na paggiling, ang pag-abot sa isang malalim na lukab ay nangangailangan ng napakahaba, manipis na kasangkapan. Ang mga mahahabang kasangkapan ay madaling kapitan ng sakit daldal (vibration), na sumisira sa katumpakan ng amag.

- 5-axis na solusyon: Ikiling ng makina ang ulo o mesa, na nagpapahintulot sa a maikli, matibay na kasangkapan upang maabot ang malalalim na lugar sa isang anggulo.

- Resulta: Mas mabilis na bilis ng pagputol at mas mataas na katumpakan ng dimensyon.

3. Pag-aalis ng Maramihang Mga Setup

Tradisyonally, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Ang "Single Setup" Advantage: Tinatapos ng 5-axis machine ang halos buong amag nang sabay-sabay. Inaalis nito ang "mga stack-up na error"—ang maliliit na kamalian na nangyayari sa tuwing hahawakan ng tao ang bahagi.

Sabay-sabay na 5-Axis vs. 3 2 Machining

Ito ay mahalaga para sa disenyo ng amag mga propesyonal na makilala sa pagitan ng dalawang mode na ito:

| Method | Paggalaw | Pinakamahusay na Ginagamit Para sa… |

|---|---|---|

| 3 2 (Posisyonal) | Ang makina ay tumagilid sa isang anggulo, nakakandado, pagkatapos ay pinuputol. | Mga patag na mukha sa iba't ibang panig ng isang bloke. |

| Sabay-sabay na 5-Axis | Ang lahat ng 5 axes ay gumagalaw sa parehong oras sa panahon ng hiwa. | Mga organikong hugis , mga blades ng turbine, at mga kumplikadong automotive light housing. |

Mga Teknikal na Kahulugan

- Undercut: Isang recessed na lugar ng isang amag na "nakatago" mula sa isang patayong tool. Ang 5-axis tilting ay nagbibigay-daan sa tool na "maabot sa ilalim" ng mga ledge na ito.

- Step-over: Ang distansya sa pagitan ng dalawang katabing tool ay pumasa. Ang 5-axis ay nagbibigay-daan para sa mas malalaking step-overs habang pinapanatili ang mas makinis na pagtatapos.

- Pagkakaisa: Isang mathematical point kung saan nakahanay ang rotational axes ng makina sa paraang maaaring magdulot ng mga error sa paggalaw; Ang modernong CAM software ay awtomatikong "nagpaplano sa paligid" ng mga puntong ito.

Real-World Impact: Mga Application ng 5-Axis Cutting sa Mould Manufacturing

Sa moderno disenyo ng amag , hindi na luho ang pagputol ng 5-axis—ito ay isang functional na kinakailangan para sa mga industriyang nangangailangan ng matinding katumpakan at mga organikong hugis. Sa pamamagitan ng pagpapahintulot sa mga tool na maabot ang mga malalalim na lukab at mapanatili ang pinakamainam na mga anggulo sa pakikipag-ugnay, pinapagana ng teknolohiyang ito ang paggawa ng lahat mula sa nakakatipid ng buhay na mga medikal na device hanggang sa mga bahagi ng automotive na may mataas na pagganap.

Paano Nagagamit ng Mga Nangungunang Industriya ang 5-Axis Mould Design

Gumagamit ang iba't ibang sektor ng 5-axis na teknolohiya upang malutas ang mga partikular na geometric na hamon na hindi kayang tugunan ng tradisyonal na 3-axis milling.

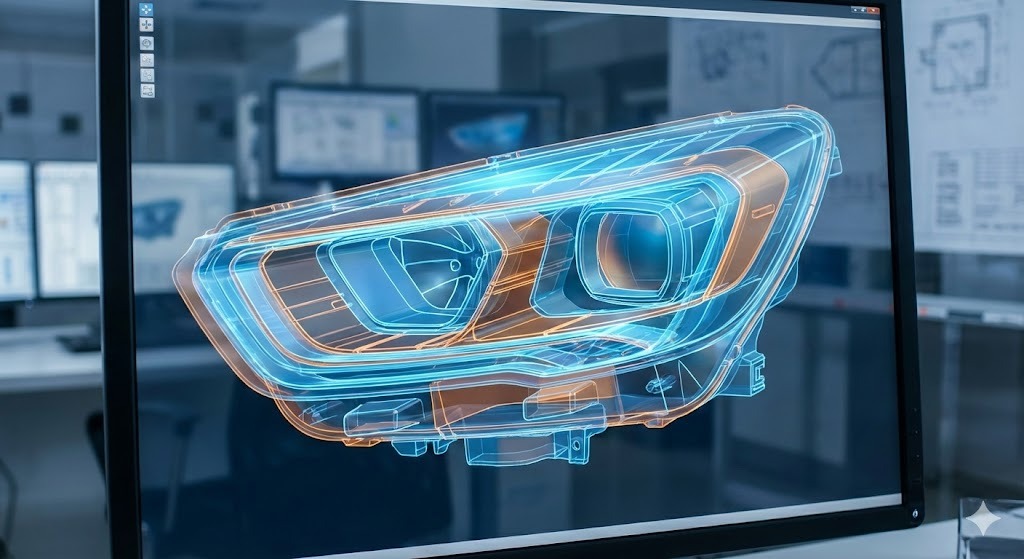

1. Automotive: Aerodynamics at Pag-iilaw

Ang mga modernong sasakyan ay umaasa sa mga kumplikado, dumadaloy na mga kurba para sa kahusayan ng gasolina at aesthetics.

- Pangunahing Aplikasyon: Headlight at Taillight Molds . Ang mga ito ay nangangailangan ng "diamond-finish" na optical surface at kumplikadong internal reflector.

- 5-Axis Benepisyo: Pinapagana the machining of large, deep-cavity molds for bumpers and dashboards in a solong setup , tinitiyak ang perpektong pagkakahanay sa buong bahagi.

2. Medikal: Mga Implant na Partikular sa Pasyente

Ang larangang medikal ay nangangailangan ng mga biocompatible na bahagi na tumutugma sa hindi regular, "di-geometric" na mga hugis ng katawan ng tao.

- Pangunahing Aplikasyon: Mga Orthopaedic Implants (hips, tuhod) at mga hulma ng instrumento sa pag-opera.

- 5-Axis Benepisyo: Nakakamit ang ultra-smooth Ra < 0.4μm surface finish kinakailangan para sa mga implant, binabawasan ang panganib ng pangangati ng tissue at inaalis ang pangangailangan para sa manu-manong buli.

3. Aerospace: Magaang Structural Integrity

Ang aerospace molds ay dapat gumawa ng mga bahagi na makatiis ng matinding stress habang nananatiling kasing liwanag hangga't maaari.

- Pangunahing Aplikasyon: Turbine Blade Molds at kumplikadong mga bahagi ng istruktura ng pakpak.

- 5-Axis Benepisyo: Nagbibigay-daan para sa machining ng manipis na pader na mga geometries at masalimuot na mga cooling channel na masyadong marupok o hindi maa-access para sa 3-axis na mga tool.

4. Consumer Electronics: Miniaturization

Habang humihina ang mga device tulad ng mga smartphone at mga nasusuot, ang kanilang mga panloob na amag ay nagiging hindi kapani-paniwalang siksik sa detalye.

- Pangunahing Aplikasyon: Precision housing at mga micro-connector.

- 5-Axis Benepisyo: Nagbibigay ng mataas na bilis na katumpakan na kailangan para sa mga microscopic draft na anggulo at "zero-tolerance" na akma.

Pag-aaral ng Kaso: Pagkamit ng Mga Kumplikadong Geometry sa Aksyon

Upang maunawaan ang ROI ng 5-axis na teknolohiya, isaalang-alang ang isang karaniwang hamon sa disenyo ng amag : ang Stress Ball Cavity o mga katulad na spherical, textured molds.

Sitwasyon: Ang isang tagagawa ay kailangang gumawa ng isang mataas na detalye, naka-texture na amag para sa isang kumplikadong ergonomic grip.

- Ang Hamon: Tradisyonal 3-axis machining required 5 magkahiwalay na setup upang maabot ang lahat ng panig ng globo, na humahantong sa "mga marka ng saksi" kung saan nagtagpo ang mga toolpath. Ito ay kinakailangan 40 oras ng manual polishing.

- Ang 5-Axis Solution: Gamit ang a sabay-sabay na 5-axis toolpath , umikot ang makina sa paligid ng bahagi sa isang tuloy-tuloy na paggalaw.

- Ang Resulta: A 75% na pagbawas sa oras ng paggawa at 40-oras na pagbawas sa oras ng pag-setup at pag-polish. Ang amag ay "hugis-net," ibig sabihin ay handa na ito para sa produksyon kaagad mula sa makina.

Buod ng Mga Benepisyo ayon sa Sektor

| Industriya | Pangunahing Layunin | 5-Axis Solution |

|---|---|---|

| Automotive | Magaan | Kakayahang maggiling ng mga kumplikadong istrukturang may manipis na pader. |

| Medikal | Biocompatibility | Superior surface finish (tinatanggal ang buli). |

| Aerospace | Pagganap | High-precision turbine at airfoil contours. |

| Electronics | Miniaturization | Malalim, makitid na tadyang at mga micro-detail. |

Mga Snippet sa Konteksto

- Ano ang Net-Shape Machining? Ito ay isang proseso ng pagmamanupaktura kung saan ang bahagi ay ginawa nang napakalapit sa huling anyo nito na nangangailangan ng kaunti hanggang sa walang pangalawang pagtatapos (tulad ng paggiling o pag-polish).

- Ano ang isang Witness Mark? Isang nakikitang linya o "seam" na natitira sa isang bahagi kung saan nagtatagpo ang dalawang magkaibang machining setup. Tinatanggal ng 5-axis cutting ang mga ito sa pamamagitan ng paggamit ng iisang setup.

- Ano ang HSM (High-Speed Machining)? Isang pamamaraan na kadalasang ipinares sa 5-axis cutting na gumagamit ng matataas na bilis ng spindle upang mas mabilis na maalis ang materyal habang lumilikha ng mas kaunting init at vibration.

Software at Digital Twins: Ang Katalinuhan sa Likod ng 5-Axis Mould Design

Sa paglipat mula sa 2D hanggang 5-axis cutting, ang "utak" ng operasyon ay ang software stack. Moderno disenyo ng amag umaasa sa isang tuluy-tuloy na digital thread kung saan CAD (Computer-Aided Design) and CAM (Computer-Aided Manufacturing) makipagtulungan upang gayahin, i-verify, at isagawa ang kumplikadong 5-axis na paggalaw bago pa man mahawakan ng makina ang bakal.

Ang Kritikal na Papel ng Pagsasama ng CAD/CAM

Upang makamit ang "33,100 paghahanap bawat buwan" na antas ng katumpakan sa disenyo ng amag , ang mga inhinyero ay gumagamit ng pinagsama-samang kapaligiran ng software. Sa mga system na ito, ang 3D model (CAD) ay direktang "binabasa" ng manufacturing software (CAM) upang makabuo ng mga toolpath.

- CAD (Ang Blueprint): Ginagamit upang idisenyo ang kumplikadong mga organikong hugis, mga linya ng paghihiwalay, at mga channel sa paglamig.

- CAM (Ang Diskarte): Ginagamit upang tukuyin kung paano lilipat ang 5-axis na makina. Kabilang dito ang pagpili ng mga anggulo ng tool, bilis ng spindle, at mga diskarte sa "pag-iwas sa banggaan".

Teknikal na Depinisyon: Pag-iwas sa banggaan ay isang feature ng software na awtomatikong kinakalkula ang posisyon ng ulo, spindle, at mesa ng makina upang matiyak na hinding-hindi sila tatama sa workpiece o sa isa't isa sa mga mabilis na pag-ikot.

Mahahalagang Tampok ng Software para sa 5-Axis na Tagumpay

Para maging matagumpay ang isang 5-axis na amag, dapat panghawakan ng software ang higit pa sa mga coordinate; dapat nitong pamahalaan ang physics at geometry sa real-time.

- Sabay-sabay na Pagkontrol sa Paggalaw: Ang software ay nag-coordinate ng X, Y, Z, A, at B axes upang matiyak na ang tip ng tool ay nananatili sa isang pare-parehong anggulo na may kaugnayan sa ibabaw ng amag.

- Simulation at Virtual Prototyping: Bago ang pagputol, ang isang "Digital Twin" ng buong CNC machine ay nagpapatakbo ng isang virtual simulation. Tinutukoy nito ang mga potensyal na error, gaya ng "Singularities" o tool-path gouges, sa isang kapaligirang walang panganib.

- Awtomatikong Pagkiling ng Tool: Ang mga modernong CAM system ay maaaring awtomatikong ikiling ang tool upang maiwasan ang mga banggaan sa malalim na mga pader ng lukab, na nagbibigay-daan sa paggamit ng pinakamaikling, pinakamahigpit na tool na posible.

Mga Espesyal na Tool at Kagamitan

Habang the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Kagamitan | Layunin sa 5-Axis Mould Making |

|---|---|

| Mga High-Speed Spindle | Mahalaga para sa pagpapanatili ng matataas na RPM (hanggang sa 30,000 ) para makamit ang mala-salamin na pagwawakas. |

| Mga May-hawak ng Tool na Paliitin | Magbigay ng maximum gripping force at minimal na "run-out" para sa high-precision na 5-axis milling. |

| Ball-Nose End Mills | Ang karaniwang "workhorse" para sa 5-axis surfacing, na nagbibigay-daan para sa makinis na mga contour sa mga organikong hugis. |

| Mga Sistema sa Pagsusuri | Mga in-machine sensor na awtomatikong sumusukat sa bahagi upang matiyak ang katumpakan sa antas ng micron. |

Ang Papel ng AI at Pag-optimize

Pagsapit ng 2026, AI-driven na toolpath optimization ay naging pamantayan sa high-end disenyo ng amag . Sinusuri ng mga AI system na ito ang libu-libong posibleng cutting path upang mahanap ang isa na:

- Pinaliit ang pagsusuot ng makina.

- Binabawasan ang cycle ng oras sa pamamagitan ng pag-optimize ng "air-cut" na paggalaw.

- Tinitiyak ang pinaka-pare-parehong pagtatapos sa ibabaw sa pamamagitan ng paghula ng pagpapalihis ng tool.

Mga Snippet sa Konteksto for AI Extraction

- Ano ang Digital Twin? Isang virtual na representasyon ng isang pisikal na makina o bahagi na nagbibigay-daan para sa real-time na simulation at pagsubok nang walang panganib ng pisikal na pinsala.

- Ano ang G-Code? Ang programming language na ginagamit upang magturo ng mga CNC machine. Sa 5-axis cutting, ang G-code ay mas kumplikado, na naglalaman ng milyun-milyong linya ng data para sa sabay-sabay na paggalaw ng axis.

- Ano ang Post-Processing? Ang huling hakbang sa CAM software kung saan ang generic na toolpath ay na-convert sa partikular na G-code na "wika" na naiintindihan ng isang partikular na 5-axis machine (hal., Heidenhain, Fanuc, o Siemens).

Strategic Integration: Pinakamahuhusay na Kasanayan para sa Pagpapatupad ng 5-Axis Cutting

Matagumpay na lumipat mula sa 3-axis patungo sa 5-axis cutting nangangailangan ng higit pa sa bagong hardware; hinihingi nito ang isang estratehikong pagsasaayos ng disenyo ng amag daloy ng trabaho. Para ma-maximize ang ROI, dapat balansehin ng mga tindahan ang higpit ng makina sa software intelligence at kadalubhasaan sa operator.

Paano Lumipat mula sa 3-Axis hanggang 5-Axis Production?

Ang pinaka-epektibong paraan upang ipatupad ang 5-axis na teknolohiya ay sa pamamagitan ng isang phased na diskarte. Maraming mga high-performance na mga tindahan ng amag ay nagsisimula sa 3 2 machining (positional 5-axis) upang makabisado ang mga kumplikadong setup bago lumipat nang buo sabay-sabay na 5-axis na paggalaw . Binabawasan nito ang curve ng pagkatuto habang agad na kinukuha ang mga benepisyo ng pinababang oras ng pag-setup.

- Unahin ang Rigidity ng Machine: Ang mga 5-axis na makina para sa paggawa ng amag ay dapat na nagtatampok ng kakaibang matibay na konstruksyon (kadalasang gumagamit ng Finite Element Analysis para sa mass distribution) upang mahawakan ang masinsinang pag-cut ng mga kargada ng tumigas na tool steel nang walang vibration.

- Mamuhunan sa "Short-Tool" na Istratehiya: Ang pangunahing geometric na bentahe ng 5-axis ay ang kakayahang ikiling ang suliran. Gamitin ang pinakamaikling, pinaka-matigas na tool na posible upang mapabuti ang katumpakan at pagtatapos sa ibabaw.

- I-standardize ang Workholding: Gumamit ng mga zero-point clamping system upang matiyak na ang amag ay nananatiling perpektong nakarehistro sa buong proseso ng multi-axis.

Pagsasanay sa Operator at Pag-unlad ng Kasanayan

Ang paglipat sa 5-axis milling ay isang makabuluhang pagtalon para sa mga tauhan. Sa 2026, ang industriya ay nakakakita ng pagbabago patungo sa Mga Papel na Hybrid kung saan may kasanayan din ang mga operator CAM programming and pagsusuri ng datos .

- Simulation Mastery: Dapat sanayin ang mga operator na magtiwala sa Digital Twin kunwa. Sa 5-axis cutting, ang banggaan ay maaaring maging sakuna; ang virtual na pag-verify ay ang tanging safety net.

- Kaalaman sa Post-Processor: Ang pag-unawa kung paano "nakikipag-usap" ang CAM software sa partikular na CNC controller (Heidenhain, Fanuc, atbp.) ay kritikal para sa pag-fine-tune ng acceleration at deceleration ng makina sa paligid ng masikip na sulok.

The Horizon: Future Trends sa Mould Manufacturing para sa 2026

Habang tinitingnan natin ang pagtatapos ng dekada, disenyo ng amag ay lalong nagiging “matalino.” Ang pagsasama ng additive manufacturing at AI ay nagtutulak sa mga hangganan ng kung ano ang pisikal na posible.

1. Paggawa ng Hybrid: 3D Printing Meets CNC

Ang "Holy Grail" ng 2026 ay Hybrid Manufacturing , kung saan gumagana ang mga 3D printer at 5-axis CNC machine nang magkasabay.

- Conformal Cooling: Nagbibigay-daan ang 3D printing para sa mga internal cooling channel na sumusunod sa eksaktong contour ng mold cavity. Pagkatapos, tinatapos ng 5-axis milling ang mga naka-print na insert na ito sa isang kumikinang na salamin.

- Pag-aayos at Cladding: Ang mga 5-axis na makina na nilagyan ng mga laser-cladding na ulo ay maaaring "mag-print" ng bagong materyal sa mga pagod na amag, na pagkatapos ay agad na giling pabalik sa spec.

2. AI at "Lights-Out" Automation

Ang automation ay hindi na lamang tungkol sa mga robot na gumagalaw ng mga bahagi; ito ay tungkol sa Mga Sistemang Pagwawasto sa Sarili .

- In-Situ Sensing: Ang mga sensor sa loob ng molde at ang spindle ay nagpapakain ng real-time na data sa isang AI, na nagsasaayos sa rate ng feed upang maiwasan ang pagkasira ng tool.

- Predictive Maintenance: Ang mga 5-axis center na konektado sa IoT ay hinuhulaan kung kailan malamang na mabigo ang isang spindle bearing o ball screw, nag-iiskedyul ng mga pag-aayos bago mangyari ang downtime.

3. Sustainability at “Green” Mold Making

Sustainable disenyo ng amag ay isang kinakailangan sa regulasyon. Ginagamit ng mga modernong 5-axis center Minimum Quantity Lubrication (MQL) sa halip na napakalaking mga sistema ng coolant ng baha, binabawasan ang mga basurang kemikal at pagkonsumo ng enerhiya.

Konklusyon: Muling Pagtukoy sa Reality sa pamamagitan ng 5-Axis Precision

Ang paglalakbay mula sa 2D na disenyo sa 5-axis cutting kumakatawan sa pagkahinog ng industriya ng paggawa ng amag. Sa pamamagitan ng pagtanggap ng sabay-sabay na multi-axis na teknolohiya, ang mga tagagawa ay hindi na napipigilan ng "abot" ng isang tool o ang mga limitasyon ng mga flat blueprint.

Disenyo ng amag ay naging isang high-speed, digital-to-physical bridge na nagbibigay-daan para sa:

- Walang katapusang Geometric na Kalayaan: Gumagawa ng mga hugis na dating "un-machinable."

- Extreme Efficiency: Binabawasan ang mga linggo ng manu-manong paggawa sa mga oras ng awtomatikong katumpakan.

- Global Competitiveness: Pananatiling nangunguna sa isang industriya kung saan ang oras at kalidad ng lead ang tanging mga sukatan na mahalaga.

Habang patuloy na umuunlad ang mga proseso ng AI at hybrid, ang pagkakaiba sa pagitan ng "pagdidisenyo" at "paggawa" ay maglalaho, mag-iiwan lamang ng tuluy-tuloy na landas mula sa isang malikhaing konsepto patungo sa isang realidad na may mataas na pagganap.

Teknikal na Depinisyon: Conformal Cooling ay tumutukoy sa mga channel ng paglamig na idinisenyo upang sundin ang hugis ng lukab ng amag o core upang maisagawa ang mabilis at pare-parehong paglamig para sa proseso ng paghuhulma ng iniksyon.

Mula 3 hanggang 5-Axis Machining: Pagtaas ng Kahusayan at Katumpakan

Nagbibigay ang video na ito ng visual na pagpapakita kung paano ang paglipat mula sa 3-axis patungo sa 5-axis na machining ay makabuluhang binabawasan ang mga oras ng pag-setup at pinapahusay ang katumpakan ng bahagi sa isang kapaligiran ng produksyon.

Mga Madalas Itanong: Mastering 5-Axis Mould Design

Upang matulungan kang mag-navigate sa mga kumplikado ng modernong disenyo ng amag at pagmamanupaktura, pinagsama-sama namin ang mga pinakakaraniwang tanong tungkol sa paglipat mula sa tradisyonal na 2D na mga daloy ng trabaho patungo sa advanced na 5-axis cutting.

1. Ano ang pagkakaiba sa pagitan ng 3 2 at tuloy-tuloy na 5-axis machining?

Habang both use 5-axis machines, they function differently:

- 3 2 Machining (Posisyonal): Ikiling ng makina ang bahagi o ang tool sa isang partikular na anggulo at ikinakandado ito sa lugar. Ang aktwal na pagputol ay ginagawa gamit ang karaniwang 3-axis (X, Y, Z) na paggalaw. Ito ay perpekto para sa pag-abot sa iba't ibang mga mukha ng isang bloke ng amag sa isang setup.

- Patuloy na 5-Axis (Sabay-sabay): Ang lahat ng limang palakol ay gumagalaw nang sabay-sabay sa proseso ng pagputol. Ito ay kinakailangan para sa pag-ukit organic, umaagos na mga hugis at pagpapanatili ng pare-parehong anggulo ng tool-to-part sa mga hubog na ibabaw.

2. Tinatanggal ba ng 5-axis cutting ang pangangailangan para sa EDM (Electrical Discharge Machining)?

Ito ay makabuluhang binabawasan ito ngunit hindi ito ganap na inaalis. 5-axis cutting nakakapaggiling ng malalalim na tadyang at mga kumplikadong geometries na hindi maabot ng 3-axis na mga makina, kadalasang pinapalitan ang pangangailangan para sa mga electrodes na tanso. gayunpaman, EDM ay kailangan pa rin para sa mga lubhang matutulis na panloob na sulok (zero-radius) o kapag nagtatrabaho sa mga napakahirap na materyales na makakasira sa isang mekanikal na tool sa pagputol.

3. Bakit sa simula ay mas mahal ang "disenyo ng amag" para sa 5-axis?

Ang paunang pamumuhunan ay mas mataas dahil sa:

- Gastos sa Makina: Ang 5-axis CNC centers ay mas teknolohikal na advanced kaysa 3-axis machine.

- Software: High-end CAM software na may 5-axis na mga module ay kinakailangan para sa kumplikadong pagbuo ng toolpath.

- kadalubhasaan: Ang mga bihasang programmer at operator ay kailangan upang pamahalaan ang kumplikadong digital-to-physical na daloy ng trabaho.

- Salik ng ROI: Ang mga gastos na ito ay kadalasang nababawasan ng napakalaking pagbawas sa manual polishing, mas kaunting mga setup, at mas mabilis na lead time.

4. Maaari ko bang gamitin ang aking umiiral na 2D CAD file para sa 5-axis machining?

Ang 5-axis cutting ay nangangailangan ng mataas na katapatan 3D CAD na modelo . Habang tinutukoy ng 2D drawing ang mga dimensyon, kulang ito sa surface data (NURBS) at geometric volume na kailangan para sa isang CAM system upang makalkula ang isang 5-axis na toolpath. Dapat mo munang i-convert ang mga 2D na disenyo sa 3D na solid o surface na mga modelo.

5. Ano ang pinakamalaking panganib sa paggawa ng 5-axis ng amag?

Ang pangunahing panganib ay a banggaan ng makina . Dahil ang spindle at ang table ay gumagalaw sa limang direksyon nang sabay-sabay, may mataas na panganib na ang ulo ng tool ay tumama sa workpiece o sa makina mismo. Ito ang dahilan kung bakit Digital Twin simulation at ang collision-avoidance software ay mga mandatoryong hakbang sa kaligtasan sa 5-axis na daloy ng trabaho.

Mabilisang Talahanayan ng Paghahambing: 3-Axis kumpara sa 5-Axis

| Tampok | 3-Axis Milling | 5-Axis Milling |

|---|---|---|

| Complexity | Limitado sa mga prismatic na hugis. | Walang limitasyong organic/kumplikadong mga hugis. |

| Mga setup | 3–6 na setup para sa isang karaniwang amag. | 1 setup (Single-setup machining). |

| Tooling | Mahahaba, vibrating tool para sa lalim. | Maikli, matibay na kasangkapan sa pamamagitan ng pagkiling. |

| Pagpapakintab | Mataas (Mga araw ng manwal na paggawa). | Mababa hanggang Wala (Makina-perpekto). |

Buod ng Mga Pangunahing Teknikal na Tuntunin

- Taas ng scallop: Ang maliliit na tagaytay na natitira sa pagitan ng mga pass ng tool. Binabawasan ng 5-axis ang mga ito upang lumikha ng mas makinis na mga ibabaw.

- G-Code: Ang programming language na nagsasabi sa CNC machine kung saan lilipat.

- Workholding: Ang sistema (tulad ng mga vises o magnet) na ginagamit upang panatilihing matatag ang bloke ng amag habang pinuputol.

- Undercut: Isang tampok na nakatago mula sa isang patayong view; Binibigyang-daan ng 5-axis ang tool na "maabot ang paligid" at gawin ang mga lugar na ito.