Mabilis na Buod para sa Mga Propesyonal

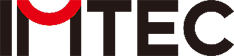

Pag-aayos ng amag ng iniksyon ay ang dalubhasang proseso ng pagpapanumbalik ng nasirang tooling sa oihinal nitong mga detalye ng engineering upang matiyak ang kalidad ng bahagi at maiwasan ang mga paghinto ng produksyon. Pinagsasama ang pinaka-epektibong modernong diskarte katumpakan laser welding —na nagdaragdag ng materyal na may kaunting epekto sa init—at advanced na paggamot sa ibabaw (tulad ng mga PVD coating o hard chrome plating) upang mapataas ang habang-buhay ng amag. Sa pamamagitan ng paggamit ng mga diskarteng ito, maaaring bawasan ng mga tagagawa ang downtime ng hanggang 70% kumpara sa tradisyonal na TIG welding o buong pagpapalit ng tool.

1. Panimula sa Pag-aayos ng Injection Mould

Bakit Kritikal ang Wastong Pagpapanatili ng Mould?

Pagpapanatili ng amag ay ang nakagawiang pagsasanay ng pag-inspeksyon, paglilinis, at pag-aayos ng mga yunit ng iniksyon upang maiwasan ang mga depekto. Sa pagmamanupaktura ng mataas na bilis, kahit na ang isang mikroskopikong gasgas sa ibabaw ng lukab ay maaaring humantong sa "flash" (labis na plastik sa isang bahagi) o mga kahinaan sa istruktura. Tinitiyak ng aktibong pag-aayos katumpakan ng sukat at nakakatipid ng libu-libong dolyar sa pamamagitan ng pag-iwas sa mataas na halaga ng paggawa ng isang ganap na bagong amag.

Ano ang Mga Karaniwang Dahilan ng Pagkasira ng Injection Mould?

Ang pinsala sa amag ay karaniwang nahahati sa apat na kategoya:

- Kasuotang Mekanikal: Nakasasakit na alitan mula sa mga resin na puno ng salamin na nasira ang gate at lukab.

- Kaagnasan: Mga pag-atake ng kemikal mula sa mga lumalabas na gas na plastik (tulad ng PVC) na bumabalot sa ibabaw ng bakal.

- Human Error: Mga gasgas na dulot ng paggamit ng mga kasangkapang metal upang maalis ang mga nakaipit na bahagi.

- Thermal Fatigue: Stress crack na nagreresulta mula sa patuloy na pag-init at paglamig sa panahon ng produksyon.

2. Pag-unawa sa Injection Molds: Ang Technical Foundation

Ano ang mga Pangunahing Bahagi ng isang Injection Mould?

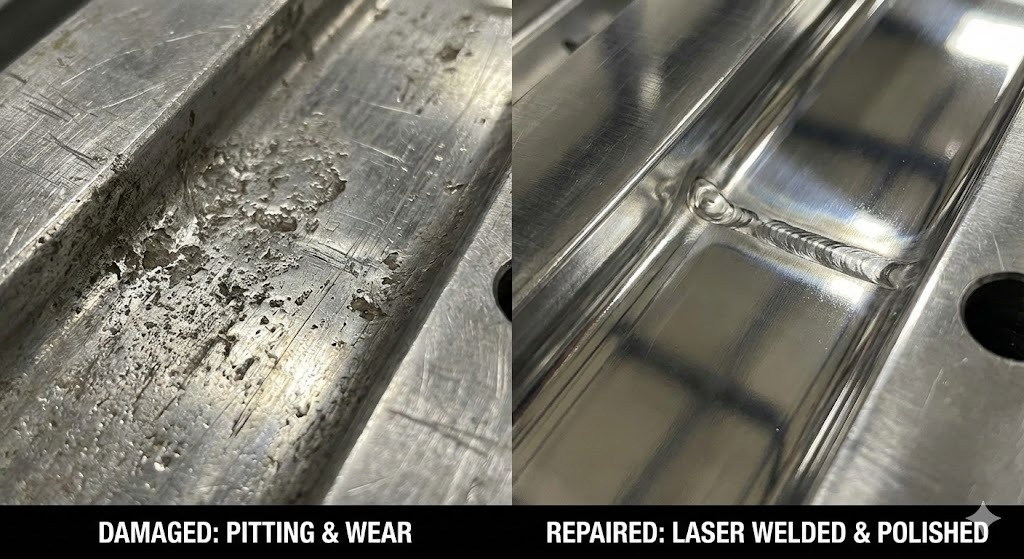

Upang maisagawa ang isang matagumpay na pag-aayos, dapat tukuyin ng isang technician kung aling bahagi ang nabigo.

- Ang Cavity at Core: Ang pangunahing "A" at "B" na mga gilid na bumubuo sa hugis ng plastic na bahagi.

- Mga Pin ng Ejector: Mga mekanikal na sangkap na nagtutulak sa natapos na bahagi mula sa amag.

- Mga Cooling Channel: Mga panloob na daanan kung saan dumadaloy ang tubig o langis upang ayusin ang temperatura.

- Gate at Runner System: Ang "pagtutubero" na nagdidirekta ng tinunaw na plastik sa lukab.

Mga Karaniwang Materyales na Ginagamit sa Injection Molds

Ang pagpili ng pamamaraan ng pag-aayos ay nakasalalay nang husto sa materyal ng amag . Karamihan sa mga hulma na may mataas na produksyon ay ginawa mula sa Tool Steel , na bakal na pinaghalo ng mga elemento tulad ng chromium o vanadium upang tumaas ang katigasan.

Talahanayan 1: Mga Karaniwang Materyales ng Mold at Pagkatugma sa Pag-aayos

| Uri ng Materyal | Karaniwang Marka | Hirap sa Pag-aayos | Pinakamahusay na Paraan ng Pag-aayos |

|---|---|---|---|

| P20 Bakal | Pre-hardened Steel | Mababa | Laser o TIG Welding |

| H13 Bakal | Hot-Work Tool Steel | Katamtaman | Laser Welding (Nangangailangan ng Pre-heating) |

| S7 Bakal | Shock-Resistant Steel | Mataas | Precision Laser Welding |

| aluminyo | 7075-T6 | Katamtaman | Dalubhasang Laser Wire |

Ano ang Pagkakaiba sa pagitan ng Hot Runner at Cold Runner Systems?

- Mga Hot Runner System: Gumamit ng heated manifolds upang panatilihing natutunaw ang plastic sa loob ng amag, binabawasan ang basura ngunit ginagawang mas kumplikado ang pag-aayos dahil sa pinagsama-samang mga de-koryenteng bahagi.

- Mga Sistema ng Cold Runner: Mga simpleng channel na nagpapatibay sa bahagi; mas madaling ayusin ang mga ito ngunit nagreresulta sa mas maraming scrap material.

Mga Teknikal na Kahulugan

- HAZ (Heat Affected Zone): Ang lugar ng base metal na hindi pa natutunaw ngunit nagkaroon ng microstructure na binago ng init ng hinang. Ang pagliit ng HAZ ay ang pangunahing layunin ng laser welding.

- Rockwell Hardness (HRC): Isang iskala na ginagamit upang sukatin ang tigas ng indentasyon ng isang materyal. Karamihan sa mga amag na bakal ay mula 30 hanggang 60 HRC.

- Flash: Isang depekto sa pag-injection molding kung saan ang mga manipis na patong ng plastik ay tumakas sa pagitan ng mga amag na kalahati, kadalasang nagpapahiwatig ng pagod na linya ng paghihiwalay.

3. Laser Welding para sa Pag-aayos ng Injection Mould

Ano ang Laser Welding sa Pag-aayos ng Mold?

Laser welding ay isang high-precision na proseso ng pag-aayos na gumagamit ng concentrated beam ng liwanag upang matunaw ang isang espesyal na filler wire papunta sa nasirang bahagi ng isang amag. Hindi tulad ng tradisyonal na hinang, ang laser ay nagko-concentrate ng enerhiya nang mahigpit na lumilikha ng isang malakas na metalurhiko na bono na halos walang pagbaluktot sa nakapaligid na bakal.

Ano ang mga Bentahe ng Laser Welding?

Para sa mga technician, ang laser welding ay ang gustong paraan para sa high-value tooling dahil:

- Minimal Heat Affected Zone (HAZ): Pinipigilan ng localized na init ang molde na bakal mula sa pag-warping o pagkawala ng orihinal na katigasan nito.

- Extreme Katumpakan: Maaaring ayusin ng mga technician ang pinsala na kasing liit 0.05mm , na nagpapahintulot para sa trabaho sa masalimuot na mga texture at matutulis na sulok.

- Mga Kumplikadong Geometry: Ang di-contact na katangian ng laser ay nagbibigay-daan sa pag-aayos sa loob ng malalalim na lukab o makitid na tadyang kung saan hindi maabot ng TIG torch.

- Pinababang Post-Processing: Dahil ang hinang ay napakalinis, ang oras na kinakailangan para sa manu-manong paggiling at buli ay nababawasan ng higit 50% .

3.4. Proseso ng Laser Welding: Isang Step-by-Step na Gabay

Upang makamit ang isang propesyonal na antas ng pagkukumpuni, dapat sundin ng mga technician ang isang statardized na pagkakasunud-sunod:

Hakbang 1: Paghahanda ng Mould Surface

Ang kalinisan ay ang pinaka kritikal na kadahilanan. Ang anumang natitirang plastik, langis, o kalawang ay magdudulot porosidad (maliliit na bula) sa hinang.

- Aksyon: Gumamit ng ultrasonic cleaning o mga espesyal na solvent upang alisin ang lahat ng mga contaminant.

- Pagpapatunay: Suriin ang lugar sa ilalim ng a 10x mikroskopyo upang matiyak na ang metal ay "maliwanag" at walang carbonized residue.

Hakbang 2: Pagpili ng Mga Parameter at Setting ng Welding

Ang mga setting ng laser ay dapat na nakatutok batay sa base metal at ang kapal ng pagkumpuni.

- Enerhiya ng Pulse (Joules): Kinokontrol ang lalim ng pagtagos ng weld.

- Tagal ng Pulse (ms): Tinutukoy kung gaano katagal nananatili ang laser; mas mahahabang pulso ang ginagamit para sa mas makapal na mga wire.

- Dalas (Hz): Ang bilis ng laser pulses.

- Laki ng Spot (mm): Ang diameter ng laser beam; karaniwang nakatakda sa pagitan 0.2mm at 1.5mm .

Hakbang 3: Pagpapatupad ng Welding Techniques

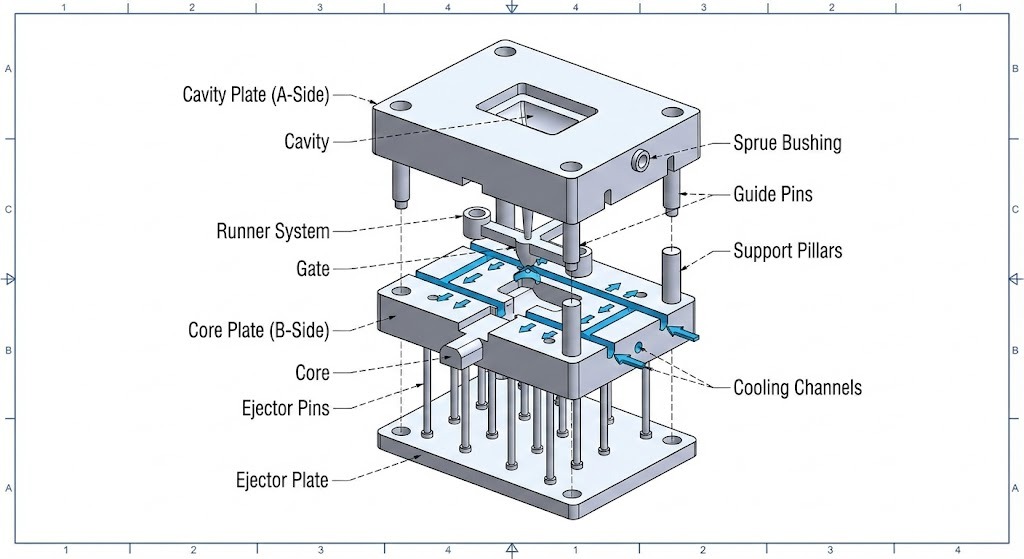

- Pulse Welding: Ang karaniwang paraan para sa pagkumpuni. Ang bawat pulso ay lumilikha ng isang maliit na "tuldok" ng tinunaw na metal.

- Patuloy/Nagpapatong-patong na Welding: Ang mga technician ay nagsasapawan sa bawat "tuldok" sa pamamagitan ng 70-80% upang lumikha ng isang walang tahi, solid na butil ng metal.

3.5. Pinakamahuhusay na Kasanayan para sa mga Technician

- Itugma ang Filler Wire: Palaging gumamit ng laser wire na tumutugma sa chemistry ng mold steel (hal., gumamit ng H13 wire para sa isang H13 mold) upang matiyak ang pare-parehong tigas at kulay pagkatapos ng buli.

- Pamahalaan ang Shielding Gas: Gamitin Argon gas sa isang tuluy-tuloy na rate ng daloy upang maiwasan ang oksihenasyon, na nagiging itim at malutong ang hinang.

- Iwasan ang Over-Building: Idagdag lamang ang pinakamababang halaga ng materyal na kailangan. Ang labis na hinang ay nagpapataas ng panganib ng pag-ipon ng init at dagdag na oras ng pagma-machining.

3.6. Mga Karaniwang Problemaaa at Solusyon

| Problem | Malamang na Dahilan | Propesyonal na Solusyon |

|---|---|---|

| Undercutting | Masyadong mataas ang Power (Voltage). | Mababaer the pulse energy and increase the spot size. |

| Mga Pores/Bubbles | Kontaminadong ibabaw | Muling linisin ang lugar gamit ang alkohol at suriin ang daloy ng gas. |

| Nagbitak | Mataas carbon steel cooling too fast | Painitin muna ang amag 150-200°C bago magwelding. |

| Paglubog | Hindi wastong pagpapakain ng kawad | Tiyaking itinulak ang wire sa gitna ng melt pool. |

Pangunahing Teknikal na Pananaw: Ang Kahalagahan ng Microstructure

Kapag ang isang laser pulse ay tumama sa bakal, ang bilis ng paglamig ay napakataas. Lumilikha ito ng isang martensitic microstructure sa weld area, na napakatigas ngunit maaaring malutong. Upang matiyak ang pangmatagalang tibay, ang malalaking pag-aayos ay dapat sumailalim sa isang "stress relief" heating cycle upang patatagin ang istraktura ng metal.

4. Paggamot sa Ibabaw Technique para sa Injection Molds

Ano ang Surface Treatment sa Mould Repair?

Paggamot sa ibabaw ay ang paglalapat ng isang manipis na layer ng espesyal na materyal o isang kemikal na pagbabago sa panlabas na "balat" ng amag na bakal. Sa ikot ng pag-aayos, ito ang huling hakbang pagkatapos ng hinang at buli. Ito ay idinisenyo upang ibalik o pahusayin ang orihinal na pagganap ng amag, partikular ang resistensya nito sa pagsusuot, kaagnasan, at alitan.

Mga Uri ng Surface Treatment para sa Molds

4.2.1. Matigas na Chrome Plating

Ito ay isang tradisyunal na proseso ng electrochemical na direktang naglalapat ng isang layer ng chromium sa bakal.

- Pinakamahusay para sa: Pinoprotektahan laban sa mga corrosive na plastik tulad ng PVC at pagpapabuti ng "paglabas" ng bahagi.

- tigas: Karaniwan 65–70 HRC .

4.2.2. Walang Walang Electroless Nickel Plating

Hindi tulad ng karaniwang plating, ito ay gumagamit ng isang kemikal na reaksyon sa halip na kuryente, na tinitiyak ang isang perpektong pare-parehong kapal kahit na sa loob ng malalalim na mga butas o mga cooling channel.

- Pinakamahusay para sa: Mga kumplikadong geometries kung saan ang pare-parehong kapal ay sapilitan.

4.2.3. Titanium Nitride (TiN) Coating

Isang kulay gintong PVD (Physical Vapor Deposition) coating na napakatigas.

- Pinakamahusay para sa: Mataas na abrasion na kapaligiran, tulad ng mga hulma gamit ang mga resin na puno ng salamin.

- tigas: Hanggang sa 80 HRC .

4.3. Mga Benepisyo ng Surface Treatment

Ang paglalapat ng tamang paggamot ay nagbibigay ng tatlong pangunahing teknikal na pakinabang:

- Pinahusay na Wear Resistance: Pinipigilan ang "washout" sa mga tarangkahan kung saan dumadaloy ang high-pressure na plastic.

- Pinahusay na Proteksyon sa Kaagnasan: Pinoprotektahan ang mamahaling tool na bakal mula sa singaw ng tubig at mga acidic na byproduct na gas.

- Pinahusay na Mga Katangian ng Paglabas: Binabawasan ang "stiction" sa pagitan ng plastik at ng metal, na nagbibigay-daan para sa mas mabilis na mga oras ng pag-ikot at mas kaunting mga nasirang bahagi.

4.4. Paano Piliin ang Tamang Paggamot

Ang pagpili ay depende sa "Failure Mode" ng amag:

- Kung ang amag ay scratching: Gamitin TiN o DLC (Katulad ng Diamond na Carbon) para sa pinakamataas na tigas.

- Kung ang amag ay kinakalawang: Gamitin Electroless Nickel para sa 100% coverage.

- Kung ang plastic ay dumidikit: Gamitin Matigas na Chrome o dalubhasa PTFE-infused coatings .

4.5. Proseso ng Surface Treatment: Step-by-Step na Gabay

Hakbang 1: Paghahanda at Paglilinis ng Mould

Ang patong ay magbubuklod lamang sa isang perpektong malinis na ibabaw.

- Aksyon: Magsagawa ng panghuling polish sa kinakailangan Pagtatapos ng SPI (hal., A-2 mirror finish).

- Teknikal na Tala: Ang anumang mga microscopic na langis na naiwan mula sa polishing compound ay magiging sanhi ng pag-alis ng coating (delamination).

Hakbang 2: Paglalapat ng Coating

Ang amag ay inilalagay sa isang vacuum chamber (para sa PVD/CVD) o isang chemical bath (para sa plating).

- Precision: Ang mga patong ay karaniwang inilalapat sa isang kapal ng 0.002mm hanggang 0.010mm kaya hindi nila binabago ang mga huling sukat ng bahagi.

Hakbang 3: Mga Proseso Pagkatapos ng Paggamot

- Aksyon: Suriin ang ibabaw kung may "pinholes" o hindi pantay na kapal.

- Aksyon: Magsagawa ng panghuling pagsusuri sa dimensyon upang matiyak na ang patong ay hindi naglagay ng tool na "wala sa pagpapaubaya."

4.6. Pag-troubleshoot ng Mga Karaniwang Isyu sa Surface Treatment

| Problem | Malamang na Dahilan | Propesyonal na Solusyon |

|---|---|---|

| Pagbabalat/Pag-flake | Hindi magandang paglilinis sa ibabaw | I-strip ang coating, re-polish, at gumamit ng ultrasonic cleaning. |

| Dulling of Tapos | Masyadong makapal ang coating | Bawasan ang oras ng pagtitiwalag; suriin ang micron thickness gauge. |

| Pagbuo ng Edge | Mataas current density (in plating) | Gamitin “dummy” cathodes to pull excess current away from sharp corners. |

Teknikal na Depinisyon: PVD kumpara sa CVD

- PVD (Physical Vapor Deposition): Isang mababang-temperatura na proseso ng vacuum (sa ilalim ng 500°C) na hindi nakaka-warp sa molde na bakal.

- CVD (Chemical Vapor Deposition): Isang prosesong may mataas na temperatura (hanggang sa 1000°C) na lumilikha ng mas matibay na bono ngunit maaaring mangailangan ng amag na muling tumigas pagkatapos.

5. Mga Praktikal na Pagsasaalang-alang para sa mga Technician

Paano Nananatiling Ligtas ang mga Technician Habang Nag-aayos ng Amag?

Ang kaligtasan ay pinakamahalaga kapag humahawak ng mga high-energy laser at mga kemikal na paggamot.

- Kaligtasan ng Laser: Laging magtrabaho sa isang itinalaga Class 4 na lugar ng laser . Ang mga technician ay dapat magsuot ng wavelength-specific na mga salaming pangkaligtasan upang maiwasan ang permanenteng pinsala sa retina mula sa mga sinag.

- Pagkuha ng Fume: Ang welding at paglilinis ng kemikal ay naglalabas ng mga microscopic na particulate ng metal at mga VOC (Volatile Organic Compounds). Gumamit ng localized exhaust ventilation para mapanatili ang kalidad ng hangin.

- Thermal Protection: Kahit na may isang naka-localize na HAZ, ang base ng amag ay maaaring mapanatili ang makabuluhang init. Gumamit ng mga guwantes na lumalaban sa init kapag humahawak ng mga bahagi pagkatapos ng hinang.

Mga Kinakailangang Kagamitan at Tool para sa Tagumpay

Ang isang propesyonal na workstation sa pag-aayos ng amag ay nangangailangan ng higit pa sa isang welder. Ang mga mahahalagang tool ay kinabibilangan ng:

- Stereo Microscope: Minimum na 10x magnification para sa pagtingin sa mga weld pool.

- Mga Precision Grinder: High-speed pneumatic o electric rotary tool para sa "pag-roughing" sa weld.

- Mga Micro-Polishing Kit: Mga diamond paste at ceramic na bato upang maibalik ang SPI surface finish.

- Mga Digital Micrometer: Upang i-verify na ibinalik ng pagkumpuni ang bahagi sa orihinal nitong pagpapaubaya.

Pagsusuri sa Gastos: Pag-aayos ng Amag kumpara sa Pagpapalit

Ang isa sa pinakamahalagang tungkulin ng isang technician ay ang pagpapayo sa pamamahala kung dapat bang ayusin o i-scrap ang isang amag.

Talahanayan 2: Desisyon Matrix para sa Pag-aayos kumpara sa Pagpapalit

| Salik | Pag-aayos (Laser Surface) | Buong Kapalit |

|---|---|---|

| Karaniwang Gastos | 5% - 20% ng orihinal na halaga ng tool | 100% ng halaga ng tool |

| Lead Time | 24 – 72 oras | 8 – 16 na linggo |

| tibay | 80% - 100% ng orihinal na buhay | 100% (Bagong ikot ng buhay) |

| Pinakamahusay Para sa | Na-localize ang pinsala, mga gate, mga linya ng paghihiwalay | Catastrophic frame cracking, kabuuang washout |

Pag-aaral ng Kaso: Pagbabawas ng Downtime sa Automotive Tooling

Ang isang Tier 1 na automotive supplier ay nakaranas ng "gate freeze" dahil sa abrasion sa isang 32-cavity mold.

- Ang Problema: Ang flashing line ng paghihiwalay ay nagdulot ng 15% na rate ng pagtanggi.

- Ang Solusyon: Ginamit ng mga technician H13 laser wire upang muling itayo ang linya ng paghihiwalay, na sinusundan ng a TiN (Titanium Nitride) PVD coating.

- Ang Resulta: Ang amag ay bumalik sa produksyon sa loob 36 na oras , at tumaas ang katigasan ng ibabaw mula 52 HRC hanggang 82 HRC, na pumipigil sa pagsusuot sa hinaharap.

6. Mga Advanced na Teknik at Teknolohiya

Ano ang Hybrid Repair Methods?

Ang pag-aayos ng hybrid ay nagsasangkot ng paggamit Laser Welding para sa structural restoration na sinusundan ng Surface Treatment para sa functional enhancement.

- Halimbawa: Hinang ang isang nasira na butas ng ejector pin at pagkatapos ay paglalagay ng isang Electroless Nickel patong sa buong plato. Tinitiyak nito na ang pagkumpuni ay malakas at ang buong ibabaw ay protektado laban sa kalawang.

Automation sa Pag-aayos ng Mould

Ang industriya ay umuusad CNC Laser Welding . Sa halip na manu-manong ginagabayan ng technician ang wire sa ilalim ng mikroskopyo, sinusundan ng robotic arm ang isang paunang na-program na landas. Tinitiyak nito ang 100% na pare-pareho sa kapal ng weld at mainam para sa pag-aayos ng malalaking batch ng magkatulad na mga pagsingit.

Mga Umuusbong na Teknolohiya: 3D Metal Printing (Additive Manufacturing)

Para sa mga sakuna na pagkabigo kung saan nawawala ang malalaking seksyon ng amag, ginagamit na ngayon ng mga technician Directed Energy Deposition (DED) . Ang tool na "3D prints" na ito ay diretso sa umiiral na base ng amag, na pagkatapos ay CNC-machined pabalik sa huling hugis.

7. Buod ng Mga Pangunahing Punto

- Ang katumpakan ay Susi: Ang laser welding ay ang gold standard para sa pag-aayos ng amag dahil pinapaliit nito ang HAZ at pinipigilan ang pagbaluktot ng tool.

- Surface Synergy: Paggamot sa ibabaws like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proactive Maintenance: Ang pagkilala sa pagsusuot nang maaga sa pamamagitan ng mikroskopikong inspeksyon ay maaaring maiwasan ang pangangailangan para sa mamahaling kapalit.

Ang Hinaharap ng Pag-aayos ng Injection Mould

Habang nagiging mas kumplikado ang mga bahagi ng plastik at mas maikli ang mga lead time, ang pagsasama ng Mga diagnostic na hinimok ng AI and awtomatikong pag-aayos ng laser magiging pamantayan. Ang mga technician na dalubhasa sa metalurhikong agham ng welding at sa chemistry ng surface coatings ang magiging pinakamahalagang asset sa modernong "Smart Factory."

Checklist ng Teknikal na Pag-troubleshoot para sa mga Technician

- Natukoy ba ang uri ng bakal? (Itugma ang wire sa base metal).

- Ang ibabaw ba ay "maliwanag na malinis"? (Walang mga langis o nalalabi).

- Nakatakda ba ang mga parameter ng laser? (Suriin ang Joules at Spot Size).

- Umaagos ba ang Argon gas? (Pigilan ang oksihenasyon).

- Ang patong ba ay tumutugma sa dagta? (hal., Chrome para sa PVC).

Mga Madalas Itanong: Pag-aayos ng Injection Mould

Magkano ang karaniwang halaga ng laser welding para sa pag-aayos ng amag?

Ang halaga ng laser welding para sa pagkumpuni ng amag karaniwang saklaw mula sa $200 hanggang $2,000 bawat sesyon ng pag-aayos, depende sa pagiging kumplikado ng geometry at dami ng materyal na kailangan. Ito ay kumakatawan sa isang makabuluhang pagtitipid, dahil karaniwan lamang itong nagkakahalaga 5% hanggang 15% ng presyo ng isang kapalit na amag.

Maaari ka bang magwelding ng amag na na-ibabaw na?

Oo, ngunit ang ang ibabaw na patong ay dapat alisin sa repair area muna. Mga coatings tulad ng Hard Chrome or TiN dapat hubarin sa pamamagitan ng chemical etching o precision grinding bago hinang. Ang hinang nang direkta sa ibabaw ng isang patong ay magiging sanhi kontaminasyon , na humahantong sa isang malutong na hinang at mahinang pagbubuklod.

Ano ang pinakamahusay na paggamot sa ibabaw para sa mga nakasasakit na plastik?

Para sa mga plastik na pinalakas ng mga hibla ng salamin o mineral, Titanium Nitride (TiN) or Diamond-like Carbon (DLC) ay ang pinakamahusay na paggamot sa ibabaw. Ang mga PVD coatings na ito ay nagbibigay ng katigasan sa ibabaw ng higit 80 HRC , na epektibong lumalaban sa epekto ng "sandblasting" ng mga nakasasakit na resin.

Gaano katagal ang isang tipikal na laser weld repair?

Karamihan sa mga menor de edad na pag-aayos ng laser weld ay maaaring makumpleto sa 2 hanggang 4 na oras , kabilang ang paghahanda at paglilinis. Kung ang pag-aayos ay nangangailangan ng malawak na post-weld polishing o pangalawang surface treatment tulad ng PVD coating, ang kabuuang lead time ay karaniwang 24 hanggang 72 oras .

Ang laser welding ba ay nagdudulot ng mold warping?

hindi, Ang laser welding ay hindi nagiging sanhi ng warping kapag naisagawa nang tama. Dahil ang laser ay naghahatid ng isang mataas na puro sinag na may a Minimal Heat Affected Zone (HAZ) , ang karamihan ng amag ay nananatili sa temperatura ng silid, na pinapanatili ang integridad ng istruktura at mga dimensional na pagpapahintulot ng tool.

Ano ang pagkakaiba sa pagitan ng TIG welding at Laser welding para sa mga hulma?

Ang pangunahing pagkakaiba ay input ng init .

- TIG welding gumagamit ng high-heat arc na lumilikha ng malaking HAZ, kadalasang nangangailangan ng buong amag na ma-annealed at muling tumigas.

- Laser welding ay gumagamit ng isang tumpak na sinag ng liwanag na lumilikha ng isang microscopic melt pool, na nagbibigay-daan para sa pag-aayos sa tapos na, tumigas na mga tool nang hindi naaapektuhan ang nakapalibot na materyal.

Paano ko pipiliin ang tamang laser welding wire?

dapat tumugma sa komposisyon ng kemikal ng welding wire sa base mold steel. Halimbawa, gamitin H13 wire para sa H13 tool steel . Ang paggamit ng maling wire ay maaaring humantong sa "mga linya ng saksi" o "pagmulto" pagkatapos na pulido ang amag, na lalabas bilang mga depekto sa mga huling bahagi ng plastik.

Talahanayan ng Mabilisang Sanggunian: Mga Solusyon sa Pag-aayos ayon sa Depekto

| Uri ng Depekto | Inirerekomendang Pag-aayos | Bakit? |

|---|---|---|

| Flash ng Linya ng Paghihiwalay | Laser Welding (P20/H13) | Binubuo muli ang mga matutulis na gilid na may zero distortion. |

| PVC Acid Corrosion | Electroless Nickel Plating | Nagbibigay ng 100% kemikal na hadlang sa lahat ng mga lukab. |

| Gate Washout | Laser Weld TiN Coating | Ibinabalik ang mga sukat at nagdaragdag ng paglaban sa abrasion. |

| Ejector Pin Scoring | Micro-polishing DLC | Binabawasan ang alitan upang maiwasan ang pag-agaw ng pin. |