Panimula upang ipasok ang labis na labis

Sa malawak na tanawin ng modernong pagmamanupaktura, ang kakayahang pagsamahin ang magkakaibang mga materyales sa isang solong, mataas na pagganap na sangkap ay isang kritikal na kalamangan. Ang mga tradisyunal na pamamaraan ng pagpupulong ay madalas na nagsasangkot ng maraming mga hakbang, mga fastener, at adhesives, na humahantong sa pagtaas ng pagiging kumplikado, mas mataas na gastos, at mga potensyal na punto ng pagkabigo. Ito ay kung saan ang pagsingit ng overmolding ay lumitaw bilang isang pagbabago ng solusyon, na nag-aalok ng isang naka-streamline at mahusay na landas sa paglikha ng sopistikadong, multi-material na bahagi.

Kung ikaw ay isang inhinyero na nagdidisenyo ng susunod na henerasyon ng mga aparatong medikal, isang taga -disenyo ng automotiko na naghahanap ng pinahusay na aesthetics at pag -andar, o isang developer ng produkto na naglalayong higit na tibay sa mga kalakal ng consumer, ang pag -unawa sa pagsingit ng labis na pag -iingat ay pinakamahalaga.

Ano ang Ipasok ang labis na labis?

Sa core nito, insert overmolding ay isang dalubhasang proseso ng paghuhulma ng iniksyon kung saan ang isang pre-form na sangkap, na kilala bilang isang "insert," ay inilalagay sa isang lukab ng amag, at pagkatapos ay isang tinunaw na thermoplastic o thermoset material ay na-injected, sa paligid, o sa pamamagitan nito. Ang insert ay nagiging isang mahalagang bahagi ng pangwakas na produkto na may hulma, na lumilikha ng isang solong, cohesive unit na may pinahusay na mga katangian o pag -andar.

Isipin ito bilang pag -embed ng isang materyal sa loob ng isa pa upang makamit ang isang synergistic na epekto. Ang insert, na madalas na gawa sa metal, isang iba't ibang mga plastik, ceramic, o kahit na mga elektronikong sangkap, ay nagbibigay ng mga tiyak na katangian tulad ng lakas, elektrikal na kondaktibiti, o pakiramdam ng tactile, habang ang overmolded na materyal ay karaniwang nag -aalok ng mga katangian tulad ng ergonomics, mga kakayahan sa sealing, pagkakabukod, o aesthetics. Ang resulta ay isang hybrid na sangkap na gumagamit ng pinakamahusay na mga katangian ng parehong mga materyales, na madalas na lumampas sa kung ano ang maaaring makamit sa alinman sa materyal na nag -iisa.

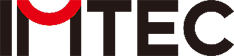

Mga benepisyo ng insert overmolding

Ang madiskarteng pag -ampon ng insert overmolding ay nag -aalok ng maraming mga nakakahimok na pakinabang na nagtutulak ng malawakang paggamit nito sa magkakaibang mga industriya:

Pinahusay na bahagi ng pagganap at pag -andar: Sa pamamagitan ng pagsasama ng mga materyales na may natatanging mga katangian (hal., Malakas na metal para sa lakas, malambot na plastik para sa pagkakahawak), pinapayagan ng overmolding para sa paglikha ng mga bahagi na may mahusay na mekanikal, elektrikal, thermal, o aesthetic na mga katangian.

Pinagsama -samang mga bahagi at nabawasan ang pagpupulong: Tinatanggal ng overmolding ang pangangailangan para sa magkahiwalay na mga hakbang sa pagpupulong, mga fastener (mga tornilyo, rivets), o adhesives, makabuluhang nag -stream ng mga proseso ng pagmamanupaktura, binabawasan ang mga gastos sa paggawa, at pag -minimize ng imbentaryo.

Pinahusay na aesthetics at ergonomics: Ang mga soft-touch overmolds ay maaaring magbigay ng komportableng grip, panginginig ng boses, at kaakit-akit na pagtatapos, pagpapahusay ng karanasan ng gumagamit at apela sa produkto. Ang mga kumbinasyon ng kulay ay madaling makakamit.

Nadagdagan ang tibay at pagiging maaasahan: Ang matalik na bono sa pagitan ng insert at ang overmolded na materyal ay madalas na nagreresulta sa isang mas matatag at maaasahang bahagi, binabawasan ang posibilidad ng pag -loosening, rattling, o napaaga na pagsusuot kumpara sa mga natipon na sangkap.

Pagbawas ng gastos: Habang ang mga paunang gastos sa tooling ay maaaring mas mataas, ang pangmatagalang pag-iimpok mula sa nabawasan na oras ng pagpupulong, mas kaunting mga sangkap upang pamahalaan, at ang mas mababang mga rate ng scrap ay madalas na humantong sa makabuluhang pangkalahatang kahusayan sa gastos.

Kakayahang umangkop sa disenyo: Ang overmolding ay nagbibigay kapangyarihan sa mga taga-disenyo upang lumikha ng mga kumplikadong geometry at pagsamahin ang mga tampok na magiging hamon o imposible sa solong-materyal na paghuhulma o tradisyonal na pagpupulong. Pinapayagan nito ang paglikha ng mga hermetic seal, integrated circuitry, at matatag na mga koneksyon sa mekanikal.

Mga aplikasyon ng insert overmolding

Ang kakayahang umangkop ng insert overmolding ay ginawa itong isang kailangang -kailangan na proseso sa halos bawat sektor ng modernong pagmamanupaktura. Ang kakayahang lumikha ng mga sangkap na multi-functional, mataas na pagganap ay nangangahulugang nakatagpo ka ng mga overmolded na bahagi sa hindi mabilang na pang-araw-araw na mga item. Habang galugarin namin ang mga ito nang mas detalyado sa ibang pagkakataon, ang ilang mga kilalang halimbawa ay kasama ang:

Industriya ng automotiko: Gear shift knobs, interior trim sangkap, sensor housings, wire harnesses, steering wheel elemento, at maraming mga under-the-hood application kung saan ang mga pagsingit ng metal ay nangangailangan ng isang proteksiyon o insulating plastic layer.

Mga aparatong medikal: Ang mga hawak na instrumento ng kirurhiko, mga sangkap ng kagamitan sa diagnostic, mga konektor ng medikal na tubing, at mga magagamit na aparato na nangangailangan ng mga biocompatible na materyales na sinamahan ng mga mahigpit na istruktura.

Mga produktong consumer: Ang mga hawakan ng electric toothbrush, mga grip ng tool ng kuryente, mga kagamitan sa kagamitan sa kusina, mga enclosure ng elektronikong aparato (hal.

Mga Pang -industriya na Bahagi: Ang mga gasket at seal, impeller, bracket, control knobs, electrical connectors, at mga sangkap na nangangailangan ng paghihiwalay ng panginginig ng boses o paglaban sa kemikal sa mga malupit na kapaligiran.

Ang proseso ng Overmolding ng insert

Ang pag -unawa sa mga benepisyo ng teoretikal ng insert overmolding ay isang bagay; Ang pag -unawa sa mga praktikal na hakbang na kasangkot ay isa pa. Ang proseso, habang ang konsepto nang diretso, ay nangangailangan ng katumpakan, dalubhasang kagamitan, at maingat na pagsasaalang-alang ng maraming mga variable upang makamit ang matagumpay, de-kalidad na mga resulta.

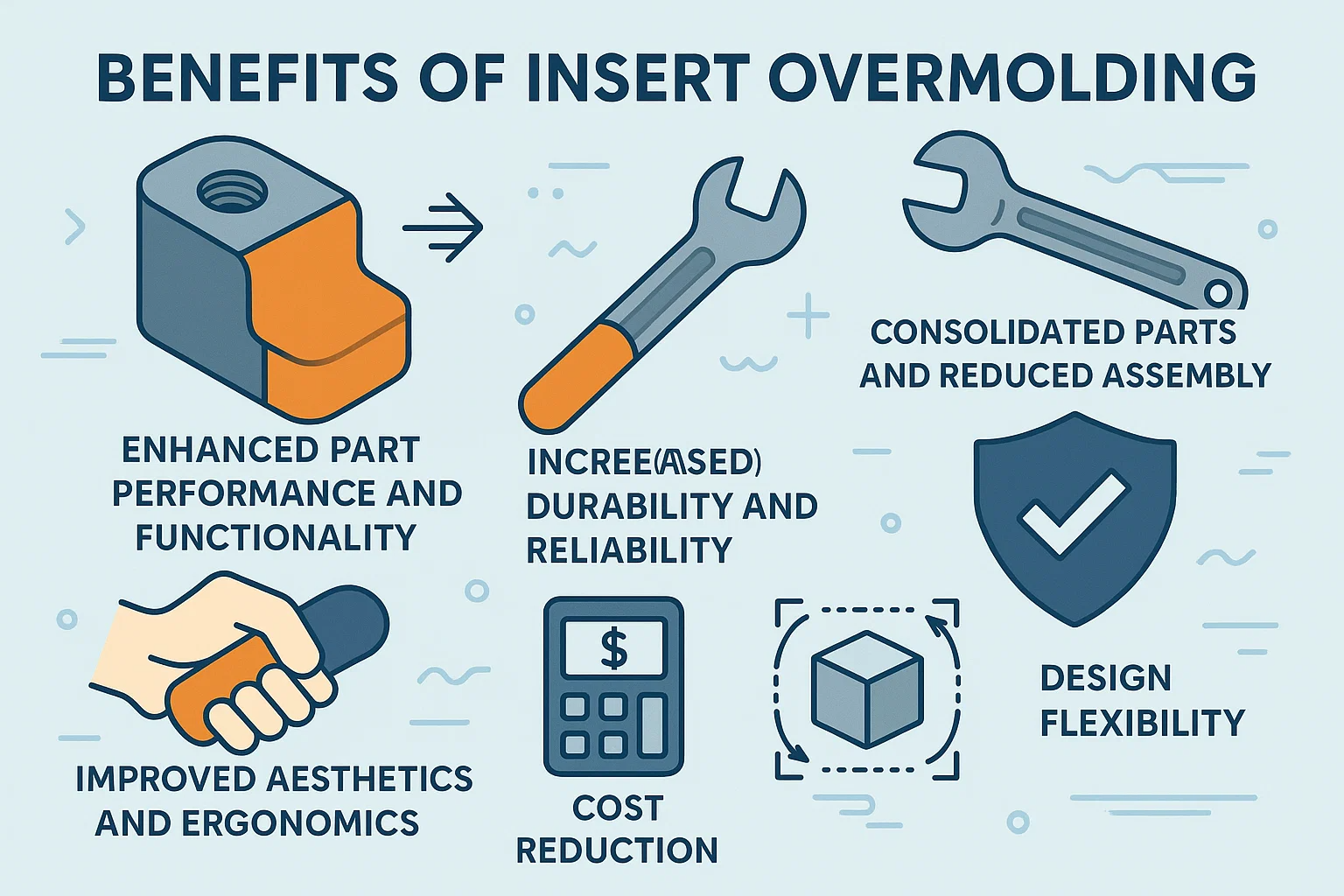

Hakbang-hakbang na gabay sa proseso ng labis na pag-iingat

Habang ang mga pagkakaiba -iba ay umiiral batay sa pagiging kumplikado ng bahagi at dami ng produksyon, ang pangunahing pagsingit ng proseso ng overmolding sa pangkalahatan ay sumusunod sa mga pangunahing yugto:

Ipasok ang paghahanda:

Paglilinis: Ang insert ay dapat na malinis na malinis upang alisin ang anumang mga kontaminado (langis, alikabok, mga oxides) na maaaring hadlangan ang pagdirikit na may labis na labis na materyal. Maaaring kasangkot ito sa pagbagsak, paglilinis ng ultrasonic, o iba pang mga diskarte sa paghahanda sa ibabaw.

Pre-Paggamot (Opsyonal ngunit inirerekomenda): Depende sa kumbinasyon ng materyal at nais na lakas ng bono, ang ibabaw ng insert ay maaaring sumailalim sa pre-paggamot. Maaaring kabilang dito ang paggamot sa plasma, paggamot ng apoy, mekanikal na pag -abrasion, o ang aplikasyon ng isang panimulang aklat/malagkit na tagataguyod upang mapahusay ang kemikal o mekanikal na bonding.

Naglo -load: Ang handa na insert ay pagkatapos ay tumpak na na -load sa lukab ng amag. Maaari itong gawin nang manu-mano ng isang operator, robotically para sa high-volume production, o sa pamamagitan ng isang awtomatikong pick-and-place system. Ang lukab ng amag ay dinisenyo na may mga tampok upang ligtas na hawakan ang insert sa lugar sa panahon ng iniksyon.

Pagsasara ng amag:

Kapag ang insert ay tama na nakaposisyon, ang amag ng iniksyon ay nagsasara at ang mga clamp ay nakasara sa ilalim ng mataas na presyon. Tinitiyak nito na ang mga halves ng amag ay mahigpit na selyadong, na pumipigil sa materyal na pagtagas at pagpapanatili ng mga sukat ng bahagi.

Injection ng Materyal:

Ang tinunaw na plastik (thermoplastic o thermoset) ay na -injected sa ilalim ng mataas na presyon sa lukab ng amag, na dumadaloy at nakapaloob sa insert. Ang mga parameter ng iniksyon (temperatura, presyon, bilis) ay maingat na kinokontrol upang matiyak ang kumpletong punan, tamang pag -bonding, at kaunting stress sa insert. Ang materyal ay dumadaloy sa puwang sa pagitan ng insert at ang mga pader ng lukab ng amag.

Paglamig at Paggamot:

Para sa thermoplastics, ang tinunaw na materyal ay lumalamig at nagpapatibay sa loob ng lukab ng amag. Ang amag ay madalas na kinokontrol ng temperatura upang mapadali ang pantay na paglamig at maiwasan ang pag-war o panloob na mga stress.

Para sa mga thermosets, ang materyal ay sumasailalim sa isang reaksyon ng kemikal (paggamot) sa loob ng pinainit na lukab ng amag, pag-link sa cross upang makabuo ng isang mahigpit, hindi maibabalik na istraktura.

Ejection:

Kapag ang overmolded na bahagi ay pinalamig nang sapat (o gumaling sa kaso ng mga thermosets), bubukas ang amag. Ang mga pin ng ejector ay karaniwang itulak ang natapos na bahagi sa labas ng lukab ng amag. Ang pangangalaga ay dapat gawin upang matiyak na ang bahagi ay na -ejected nang walang pinsala, lalo na kung ang insert mismo ay maselan.

Post-processing (opsyonal):

Depende sa mga kinakailangan ng bahagi, maaaring kailanganin ang menor de edad na post-processing, tulad ng de-gating (pag-alis ng runner system), pagtanggal ng flash, o karagdagang pagtatapos ng mga operasyon.

Mga uri ng overmolding

Habang ang mga pangunahing prinsipyo ay nananatiling pare -pareho, ang overmolding ay maaaring maisagawa sa pamamagitan ng iba't ibang mga pamamaraan, lalo na nakikilala sa pamamagitan ng kung paano inilalapat ang overmolding material:

Ipasok ang Overmolding (Single-Shot):

Ito ang pinaka -karaniwang pamamaraan na inilarawan sa itaas. Ang isang pre-manufactured insert ay inilalagay sa isang karaniwang amag ng iniksyon, at ang isang solong pagbaril ng tinunaw na plastik ay na-injected sa paligid nito. Madalas itong ginagamit para sa mga kumbinasyon ng metal-to-plastic o plastic-to-plastic.

Multi-shot (two-shot / multi-material) overmolding:

Ang advanced na proseso na ito ay nagsasangkot ng dalawa o higit pang mga yunit ng iniksyon sa isang solong makina ng paghubog. Ang unang materyal (madalas ang mahigpit na substrate o unang overmold layer) ay hinuhubog. Pagkatapos, ang alinman sa amag ay umiikot, o isang robotic braso ay naglilipat ng bahagyang hinubog na bahagi sa isang pangalawang lukab sa loob ng parehong tool ng amag. Ang pangalawang materyal ay pagkatapos ay na-injected sa una, na lumilikha ng isang walang tahi, multi-material na bahagi sa isang solong pag-ikot nang walang manu-manong paghawak. Ito ay mainam para sa mga soft-touch grip (hal., Malakas na plastik na base na may overmold ng TPE) o paglikha ng mga bahagi ng maraming kulay.

In-Mold Labeling (IML) / In-Mold Decoration (IMD):

Habang ang technically hindi "overmolding" sa tradisyonal na kahulugan ng encapsulating isang istruktura na insert, ang IML/IMD ay isang kaugnay na proseso kung saan ang isang pre-print na label o pandekorasyon na pelikula ay inilalagay sa lukab ng amag bago ang iniksyon. Ang tinunaw na plastik ay na-injected sa likod ng label, na fusing ito nang permanente sa bahagi ng ibabaw, na nagreresulta sa isang matibay, gasgas na lumalaban sa graphic o tapusin.

Overmolding ng compression:

Hindi gaanong karaniwan para sa mahigpit na plastik, ngunit may kaugnayan sa mga materyales tulad ng likidong silicone goma (LSR). Dito, ang isang paunang nabuo na insert ay inilalagay sa isang bukas na amag, at pagkatapos ay isang pre-sinusukat na halaga ng un-cured na materyal ay inilalagay sa lukab. Ang amag pagkatapos ay magsara, pag -compress ng materyal sa paligid ng insert at pagsisimula ng proseso ng pagpapagaling.

Tooling at kagamitan

Ang matagumpay na insert overmolding ay lubos na nakasalalay sa tumpak na inhinyero na tooling at dalubhasang kagamitan:

Machine ng paghubog ng iniksyon: Ginagamit ang isang karaniwang machine ng paghubog ng iniksyon, ngunit dapat itong naaangkop na sukat para sa bahagi at may sapat na puwersa ng clamping. Para sa overmolding ng multi-shot, kinakailangan ang isang dalubhasang multi-barrel o rotary platen machine.

Ipasok ang Overmolding Tool (magkaroon ng amag): Ito ang pinaka kritikal na sangkap. Ang amag ay pasadyang dinisenyo na may mga tiyak na tampok sa:

Ligtas na hawakan ang insert: Madalas na gumagamit ng mga pin, detents, o pasadyang mga lukab na perpektong pugad ang insert, na pumipigil sa paggalaw sa panahon ng iniksyon.

Pamahalaan ang daloy ng materyal: Ang mga pintuan, runner, at vents ay idinisenyo upang matiyak na ang overmolding material na daloy nang pantay -pantay sa paligid ng insert nang hindi nasisira ito o lumilikha ng mga voids.

Mapadali ang ejection: Ang mga pin ng ejector ay madiskarteng inilalagay upang itulak ang natapos na bahagi sa amag nang hindi nasisira ang insert o overmold.

Tumanggap ng mga pag-ikot/paglilipat ng amag (para sa multi-shot): Kung ang isang proseso ng multi-shot, ang disenyo ng amag ay magsasama ng mga mekanismo para sa umiikot na mga platens o paglipat ng bahagi ng robotic.

Mga awtomatikong insert na mga sistema ng paglo -load (opsyonal): Para sa high-volume production, ang mga robot o awtomatikong pick-and-place system ay tumpak na nagsingit ng mga pagsingit sa lukab ng amag, pagpapabuti ng mga oras ng pag-ikot at pagbabawas ng mga gastos sa paggawa.

Mga sistema ng paghawak ng materyal: Kagamitan para sa pagpapatayo ng mga plastik na pellets, pagpapakain sa kanila sa machine ng iniksyon, at paghawak ng regrind.

Mga yunit ng control ng temperatura (TCUs): Ginamit upang mapanatili ang tumpak na temperatura ng amag, na mahalaga para sa pare -pareho ang kalidad ng bahagi, pagdirikit, at mga oras ng paglamig.

Kagamitan sa pagproseso ng post: Mga tool para sa pag -degate, pag -trim, o iba pang pangalawang operasyon.

Mga pagsasaalang -alang sa disenyo para sa pagsingit ng labis na labis

Ang matagumpay na insert overmolding ay nagsisimula nang matagal bago ang anumang materyal ay na -injected. Nagsisimula ito sa masusing disenyo. Ang pakikipag -ugnayan sa pagitan ng insert, ang overmolding material, at ang tool ng amag ay kumplikado, at ang pagtatanong ng mga pangunahing prinsipyo ng disenyo ay maaaring humantong sa mga hamon sa pagmamanupaktura, nakompromiso na pagganap ng bahagi, o malinaw na pagkabigo. Ang seksyong ito ay nagbabalangkas ng mga kritikal na pagsasaalang -alang sa disenyo para sa parehong insert at ang overmolded na bahagi.

Bahagi ng geometry at mga prinsipyo ng disenyo

Ang pangkalahatang geometry ng parehong insert at ang overmolded plastic ay gumaganap ng isang mahalagang papel sa proseso ng tagumpay at pangwakas na kalidad ng bahagi.

INSERT DESIGN:

Katigasan at katatagan: Ang insert ay dapat na sapat na mahigpit upang mapaglabanan ang mga puwersa ng paghuhulma ng iniksyon (mataas na presyon, temperatura, tinunaw na daloy ng plastik) nang walang pagpapapangit o paglilipat sa loob ng amag. Ang manipis, flimsy na pagsingit ay madaling kapitan ng baluktot o pag -aalis.

Mga tampok para sa pagpapanatili: Idisenyo ang insert na may mga tampok na nagtataguyod ng mekanikal na interlocking. Maaaring kabilang dito ang:

Undercuts/through-hole: Ang overmolding material ay maaaring dumaloy sa mga tampok na ito, na lumilikha ng isang malakas na mekanikal na interlock na pumipigil sa insert mula sa paghila.

Knurling, grooves, ribs: Ang mga texture o geometry na ito ay nagbibigay ng pagtaas ng lugar ng ibabaw at mga puntos ng angkla para sa sobrang pag -iipon ng materyal.

Mga tab o flanges: Maaaring makatulong na ma -secure ang posisyon ng insert sa amag at magbigay ng karagdagang lugar sa ibabaw para sa pag -bonding.

Makinis na Mga Paglilipat: Iwasan ang mga matulis na sulok o biglaang mga pagbabago sa kapal sa insert na maaaring lumikha ng mga konsentrasyon ng stress sa overmolded material o maging sanhi ng magulong daloy.

Isaalang -alang ang pagtatapos ng ibabaw: Ang isang rougher na ibabaw sa insert sa pangkalahatan ay nagtataguyod ng mas mahusay na mekanikal na bonding. Gayunpaman, dapat itong maging pare -pareho at kontrolado.

Overmolded na disenyo ng bahagi:

Unipormeng kapal ng pader: Layunin para sa pare -pareho ang kapal ng pader sa overmolded plastic sa paligid ng insert. Ang mga varying kapal ay maaaring humantong sa pagkakaiba -iba ng paglamig, pag -war, mga marka ng lababo, at natitirang mga stress, lalo na may problema kapag nakapaloob sa isang insert. Kung ang mga pagkakaiba -iba ay hindi maiiwasan, tiyakin ang makinis na mga paglilipat.

Encapsulation kumpara sa bahagyang overmold: Malinaw na tukuyin kung magkano ang insert ay kailangang ma -encapsulated. Nag -aalok ang buong encapsulation ng maximum na proteksyon at bonding, habang ang bahagyang overmolding (hal., Ang isang mahigpit na pagkakahawak sa isang hawakan ng tool) ay nangangailangan ng maingat na pagsasaalang -alang sa linya ng paglipat at mga potensyal na puntos ng stress.

Paliitin ang konsentrasyon ng stress: Iwasan ang mga matalim na sulok, biglaang mga pagbabago sa kapal ng materyal, o mga tampok na maaaring mag -concentrate ng stress, lalo na sa interface ng insert at overmold. Gumamit ng mapagbigay na radii.

Kapal ng pader at disenyo ng rib

Ang mga elementong ito ay mahalaga para sa parehong istruktura ng integridad at kahusayan sa proseso:

Overmolded kapal ng pader:

Minimum na kapal: Tiyakin na may sapat na kapal ng overmolding material na nakapaligid sa insert. Masyadong manipis, at ang materyal ay maaaring hindi dumaloy nang sapat, na humahantong sa mga voids, hindi magandang encapsulation, o mahina na mga bono. Pinatataas din nito ang panganib ng pinsala sa insert mula sa presyon ng iniksyon.

Pagpapalawak ng thermal: Account para sa magkakaibang mga coefficient ng pagpapalawak ng thermal ng insert at ang overmolding material. Ang sapat na kapal ng pader ay maaaring makatulong na mapawi ang mga stress na sanhi ng pag -urong ng pagkakaiba sa panahon ng paglamig.

Mga tampok na encapsulated: Kung ang insert ay may mga tampok na kailangang ganap na encapsulated (hal., Isang de -koryenteng pin), tiyakin na may sapat na materyal upang masakop ito nang lubusan at magbigay ng sapat na pagkakabukod/proteksyon.

Disenyo ng Rib (Para sa Overmolded Material):

Pagpapatibay: Ang mga buto -buto ay ginagamit upang magdagdag ng lakas at higpit sa overmolded plastic nang hindi pinatataas ang pangkalahatang kapal ng pader, sa gayon binabawasan ang paggamit ng materyal at oras ng paglamig.

Placement: Maglagay ng mga buto -buto na madiskarteng upang suportahan ang overmolded material, lalo na kung saan ito lumilipat mula sa insert o kung saan kinakailangan ang karagdagang rigidity.

Kapal: Ang kapal ng rib sa base ay dapat na karaniwang 50-60% ng nominal na kapal ng pader upang maiwasan ang mga marka ng lababo. Gumamit ng mapagbigay na radiused transitions kung saan natutugunan ng mga buto -buto ang pangunahing pader.

Draft: Laging isama ang mga anggulo ng draft sa mga buto -buto upang mapadali ang madaling pag -ejection mula sa amag.

Lokasyon ng Gate at Venting

Ang wastong disenyo ng gate at vent ay pinakamahalaga para sa matagumpay na daloy ng materyal at kalidad ng bahagi.

Lokasyon ng Gate:

Malayo sa mga pagsingit: Sa isip, ilagay ang mga pintuan na malayo sa direktang pakikipag -ugnay sa insert, lalo na ang pinong o sensitibong pagsingit (tulad ng electronics). Ang direktang pagpapahiwatig ng tinunaw na plastik ay maaaring maging sanhi ng pinsala sa insert, pag -aalis, o hindi pantay na bonding.

Uniform Flow: Posisyon ng mga pintuan upang maitaguyod ang pantay na daloy ng materyal sa paligid ng insert, pag -minimize ng mga linya ng weld at tinitiyak ang kumpletong encapsulation.

Pag -minimize ng paggugupit na stress: Iwasan ang mga lokasyon ng gate na lumikha ng labis na paggugupit ng stress sa tinunaw na materyal habang dumadaloy ito sa paligid ng insert, na maaaring magpabagal sa mga materyal na katangian.

Aesthetics: Isaalang -alang ang gate vestige sa pangwakas na bahagi para sa mga layunin ng kosmetiko.

Venting:

Mga traps ng hangin: Habang pinupuno ng tinunaw na plastik ang amag, dapat payagan ang hangin na makatakas. Ang mahinang pag -vent ay humahantong sa mga traps ng hangin, na maaaring maging sanhi ng mga marka ng pagkasunog, mga voids, hindi kumpletong pagpuno (maikling pag -shot), at mapahina ang bono sa insert.

Strategic Placement: Ang mga Vents ay dapat mailagay sa mga huling lugar upang punan, lalo na sa mga bulag na sulok o mga lugar kung saan ang hangin ay maaaring ma -trap sa paligid ng insert.

Venting ang bulsa ng insert: Madalas na kinakailangan upang maibulalas ang tukoy na bulsa sa amag na naglalagay ng insert upang maiwasan ang hangin na makulong sa pagitan ng insert at ang overmolded material.

Mga anggulo ng draft at undercuts

Ang mga tampok na hulma na ito ay direktang nakakaapekto sa bahagi ng ejection at tooling cost.

Mga anggulo ng draft:

Mahalaga para sa ejection: Mag -apply ng naaangkop na mga anggulo ng draft (taper) sa lahat ng mga patayong pader ng overmolded na bahagi na kahanay sa direksyon ng pagbubukas ng amag. Pinapayagan nito ang bahagi na madaling ma -ejected mula sa amag nang hindi nakadikit o lumilikha ng mga marka ng drag.

Minimum na inirekumendang draft : Karaniwan, ang isang minimum na 0.5 hanggang 1 degree bawat panig ay inirerekomenda, ngunit higit pa ang maaaring kailanganin para sa mas malalim na mga bahagi, naka -texture na ibabaw, o mas malambot na mga materyales.

Isaalang -alang ang draft ng insert: Kung ang insert mismo ay may draft, tiyakin na ang overmolded na draft ng bahagi ay umaakma dito.

Undercuts:

Iwasan kung maaari: Ang mga undercuts sa overmolded plastic (mga tampok na pumipigil sa direktang paghila mula sa amag) ay dapat na sa pangkalahatan ay maiiwasan dahil nangangailangan sila ng kumplikado at mamahaling tooling (e.g., slide, lifters, o mga mekanismo ng pag-unscrewing).

Madiskarteng paggamit : Kung ang mga undercuts ay ganap na kinakailangan (hal., Para sa mekanikal na pakikipag -ugnay sa insert), dapat silang maingat na idinisenyo.

Ipasok ang mga undercut para sa pag -bonding: Tulad ng nabanggit, ang mga undercuts sa insert ay lubos na kanais -nais para sa mechanical interlocking, ngunit ang mga ito ay hindi kinakailangang nangangailangan ng kumplikadong tooling para sa overmolded na bahagi mismo, dahil ang plastik ay dumadaloy sa mga tampok na ito.

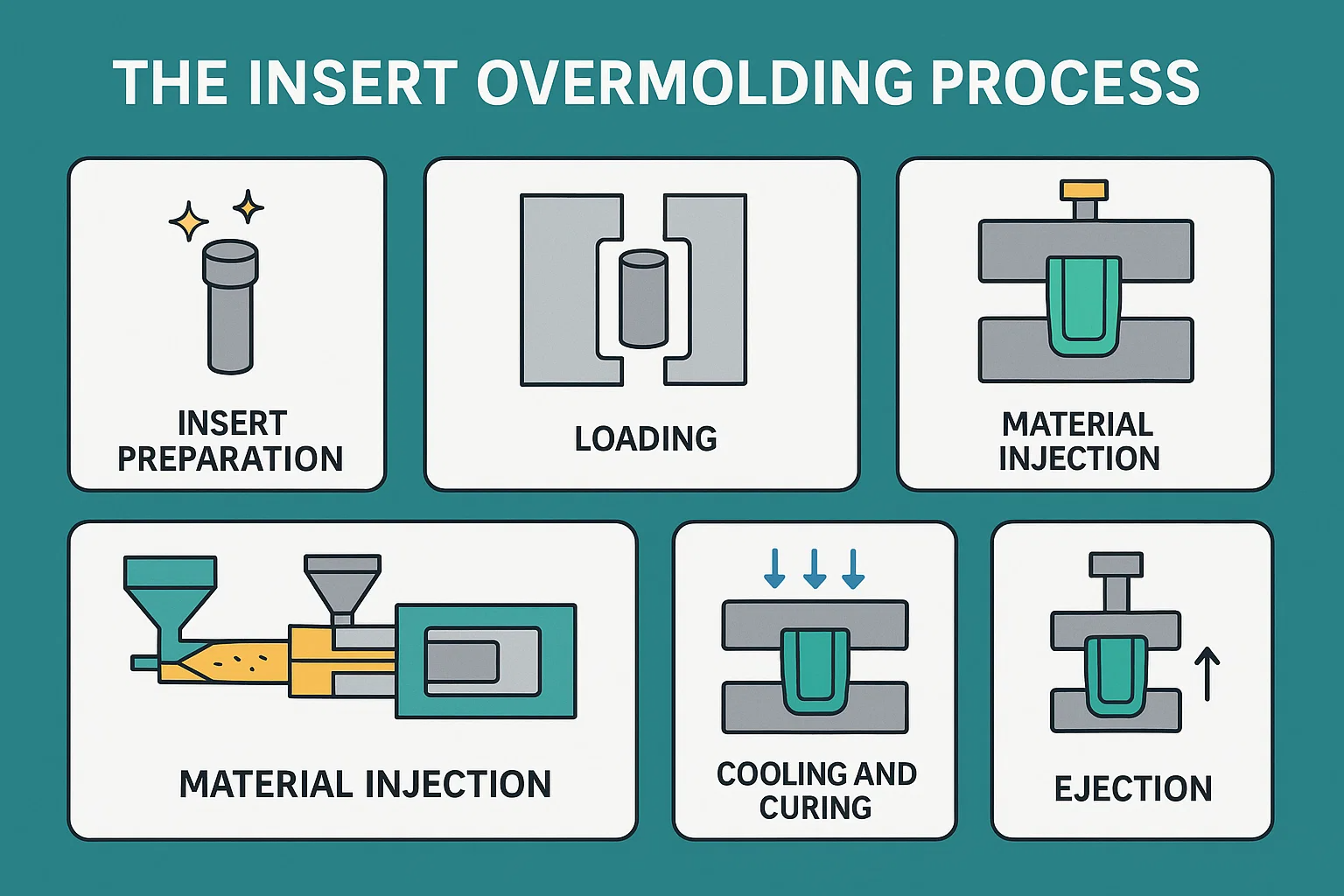

Ang pagpili ng materyal para sa insert overmolding

Ang puso ng matagumpay na insert overmolding ay namamalagi sa matalinong pagpili ng mga materyales. Ang pagkamit ng isang malakas, matibay, at functional integrated na sangkap ay nangangailangan ng maingat na pagsasaalang -alang ng mga katangian, pagiging tugma, at pagdirikit ng mga katangian ng parehong insert material at ang overmolding material. Ang seksyon na ito ay gagabay sa iyo sa proseso ng pagpili ng tamang kumbinasyon.

Pagpili ng tamang mga materyales para sa mga pagsingit at overmolds

Ang pangunahing layunin sa pagpili ng materyal ay upang matiyak na ang dalawang materyales ay gumana nang synergistically upang matugunan ang pangwakas na pag -andar, aesthetic, at mga kinakailangan sa pagganap. Ang mga pangunahing kadahilanan na dapat isaalang -alang kasama ang:

Mga nais na katangian ng pagganap: Anong mga pag -aari ang kailangan ng pangwakas na bahagi? . Ito ay magdikta sa paunang malawak na kategorya ng mga materyales na dapat isaalang -alang.

Kakayahang materyal: Ito ang pinakamahalaga. Ang insert at overmolding material ay dapat na katugma sa maraming paraan:

Ang thermal tugma: ang kanilang matunaw na temperatura at coefficients ng thermal expansion (CTE) ay mahalaga. Ang isang malaking pagkakaiba sa CTE ay maaaring humantong sa mga makabuluhang tira na stress, warpage, o kahit na delamination habang ang bahagi ay lumalamig, lalo na para sa mga malalaking pagsingit. Ang labis na temperatura ng matunaw na materyal ay hindi dapat magpabagal o matunaw ang insert.

Pagkatugma sa kemikal: Hindi sila dapat gumanti nang malubha sa bawat isa. Ang ilang mga plastik ay maaaring magpabagal o mapahina ang ilang mga materyales na insert.

Potensyal ng pagdirikit: Maaari bang mabuo ang isang malakas na bono? Ito ay nauugnay sa enerhiya sa ibabaw, polarity, at ang potensyal para sa mekanikal o kemikal na bonding.

Mga Kundisyon sa Pagproseso: Ang mga napiling materyales ay dapat na ma -hulma sa ilalim ng magagawa na mga kondisyon. Isaalang -alang ang temperatura ng paghuhulma ng iniksyon, presyon, at mga rate ng paglamig na kinakailangan para sa sobrang overmolding material, at kung paano makatiis ng insert ang mga kundisyong ito.

Gastos: Ang materyal na gastos ay palaging isang kadahilanan. Mga kinakailangan sa pagganap ng balanse na may mga hadlang sa badyet.

Mga kadahilanan sa kapaligiran: Malantad ba ang bahagi sa mga kemikal, ilaw ng UV, matinding temperatura, o kahalumigmigan? Piliin ang mga materyales na maaaring makatiis sa mga kapaligiran na ito sa habang buhay ng produkto.

Pagsunod sa Regulasyon: Para sa mga application tulad ng mga medikal na aparato o contact sa pagkain, dapat matugunan ng mga materyales ang mga tiyak na pag -apruba ng regulasyon (hal., ISO 10993, FDA).

Karaniwang thermoplastics na ginamit sa overmolding

Ang mga thermoplastics ay ang pinaka-karaniwang pagpipilian para sa overmolding dahil sa kanilang matunaw-reprocessability at malawak na hanay ng mga pag-aari.

Thermoplastic Polyurethane (TPU):

Mga Katangian: Napakahusay na paglaban ng abrasion, mataas na pagkalastiko, mahusay na lakas ng makunat, mahusay na paglaban sa kemikal, pakiramdam ng malambot na touch, malawak na hanay ng katigasan (baybayin A hanggang D).

Karaniwang mga pagsingit: madalas na overmolded sa mahigpit na plastik (hal., PC, ABS, naylon) o metal upang magbigay ng malambot na grip, seal, o proteksyon ng epekto.

Mga Aplikasyon: Mga hawakan ng medikal na aparato, grip ng tool ng kuryente, mga kalakal sa palakasan, mga kaso ng elektronikong aparato, mga sangkap ng interior interior.

Thermoplastic elastomer (TPES):

Mga Katangian: Katulad sa TPU ngunit madalas na mas malawak na pamilya (styrenic block copolymers, copolyesters, polyolefins). Nag-aalok sila ng kakayahang umangkop na tulad ng goma, mahusay na pakiramdam ng tactile, at mahusay na mga katangian ng sealing.

Karaniwang mga pagsingit: matibay na plastik (ABS, PC, Nylon, PP, PE) at metal.

Mga Aplikasyon: Mga grip ng produkto ng consumer, mga seal, pindutan, mga dampener ng panginginig ng boses, mga overmold ng cable, mga magagamit na banda.

Polycarbonate (PC):

Mga Katangian: Mataas na lakas ng epekto, mahusay na optical kalinawan (kung transparent), mahusay na paglaban sa init, katatagan ng dimensional.

Karaniwang pagsingit: Mga pagsingit ng metal para sa istruktura na pampalakas o elektrikal na kondaktibiti. Maaari ring ma -overmold sa iba pang mahigpit na plastik.

Mga Aplikasyon: Mga elektronikong bahay, mga sangkap na medikal, mga bahagi ng automotiko, mga takip sa industriya.

Acrylonitrile Butadiene styrene (ABS):

Mga Katangian: Magandang balanse ng lakas, katigasan, at katigasan, mahusay na proseso, madalas na pinili para sa mga aesthetic na bahagi dahil sa kadalian ng pangkulay at kalupkop.

Karaniwang mga pagsingit: Madalas na ginagamit bilang isang mahigpit na substrate para sa mga overmold ng TPE/TPU. Ang mga pagsingit ng metal para sa mga sinulid na fastener o suporta sa istruktura.

Mga Aplikasyon: Mga elektronikong consumer, mga bahagi ng interior ng automotiko, mga sangkap ng appliance.

Nylon (Polyamide - PA):

Mga Katangian: Mataas na lakas, higpit, mahusay na paglaban sa pagkapagod, mahusay na paglaban sa kemikal, mahusay na mga katangian ng pagsusuot. Madalas na puno ng baso para sa pinahusay na lakas.

Karaniwang mga pagsingit: metal (tanso, bakal, aluminyo) para sa mga ibabaw ng tindig, sinulid na pagsingit, o pampalakas ng istruktura.

Mga Aplikasyon: Mga sangkap sa ilalim ng under-the-hood, pang-industriya na gears at bearings, mga de-koryenteng konektor, mga housings ng tool ng kuryente.

Polypropylene (PP) & Polyethylene (PE):

Mga Katangian: Mababang gastos, mahusay na paglaban sa kemikal, mahusay na paglaban sa pagkapagod, mahusay na elektrikal na insulator. Nag -aalok ang PP ng mas mataas na higpit kaysa sa PE.

Karaniwang pagsingit: Madalas na ginagamit bilang mga substrate para sa mga overmold ng TPE sa mga kalakal ng consumer. Mga pagsingit ng metal para sa mga simpleng fastener.

Mga Aplikasyon: Mga takip ng bote, Automotive Interior Components (PP), Flexible Connectors (PE), Consumer Goods.

Karaniwang mga metal na ginamit bilang mga pagsingit

Ang mga metal ay madalas na ginagamit bilang mga pagsingit upang magbigay ng lakas, katigasan, elektrikal na kondaktibiti, thermal conductivity, o mga dalubhasang tampok tulad ng mga thread.

Aluminyo:

Mga Katangian: Magaan, mahusay na ratio ng lakas-to-weight, mahusay na thermal at electrical conductivity, mahusay na paglaban sa kaagnasan (lalo na anodized).

Mga pagsasaalang -alang: mas mababang punto ng pagtunaw kaysa sa bakal, medyo malambot. Maaaring maging mahirap na magbigkis ng kemikal na may ilang mga plastik na walang paggamot sa ibabaw.

Mga Aplikasyon: Heat sink, magaan na mga sangkap na istruktura, mga de -koryenteng konektor, mga bahagi ng aerospace.

Tanso:

Mga Katangian: Magandang elektrikal na kondaktibiti, mahusay na machinability, mahusay na paglaban sa kaagnasan, hindi magnetic.

Mga pagsasaalang -alang: mas mabigat kaysa sa aluminyo, mas mahal kaysa sa bakal.

Mga Aplikasyon: Mga sinulid na pagsingit (hal., Para sa mga tornilyo), mga de -koryenteng contact, mga sangkap ng pagtutubero, bushings. Ang mahusay na machinability ay ginagawang perpekto para sa kumplikadong maliit na pagsingit.

Bakal (hindi kinakalawang na asero, carbon steel):

Mga Katangian: Mataas na lakas, mataas na higpit, mahusay na paglaban sa pagsusuot, mahusay na tibay. Ang hindi kinakalawang na asero ay nag -aalok ng mahusay na paglaban sa kaagnasan.

Mga pagsasaalang -alang: mas mabigat kaysa sa aluminyo, maaaring madaling kapitan ng kalawang (carbon steel). Nangangailangan ng mataas na temperatura sa pagproseso para sa labis na pag -iingat.

Mga Aplikasyon: Structural Reinforcement, Shafts, Bearing Surfaces, Cutge Edge (Surgical Instruments), Fasteners, Heavy-Duty Industrial Components.

Pagiging tugma at pagdirikit

Ang pagkamit ng isang malakas, maaasahang bono sa pagitan ng insert at ang overmolding material ay ang pangwakas na layunin. Ang bono na ito ay maaaring makamit sa pamamagitan ng iba't ibang mga mekanismo, na madalas na nagtatrabaho sa kumbinasyon:

Mechanical Interlocking: Ito ay maaaring ang pinaka -karaniwang at maaasahang mekanismo ng pag -bonding. Ito ay umaasa sa overmolding material na dumadaloy papasok at sa paligid ng mga tampok (undercuts, hole, knurling, grooves) sa insert, pisikal na pag -lock ng dalawang sangkap nang magkasama.

Chemical Bonding: Nangyayari ito kapag ang overmolding material chemically bond na may ibabaw ng insert. Ito ay madalas na nangangailangan ng mga materyales na may katugmang polarities o mga paggamot sa ibabaw sa insert (hal., Primer, paggamot sa plasma) upang maisulong ang pagdirikit. Ang mga materyales tulad ng mga TPU at TPE ay madalas na idinisenyo upang mag -bonding nang maayos sa mga tiyak na matibay na mga substrate na plastik.

Ang malagkit na bonding (in-mold adhesion): Minsan, ang isang manipis na layer ng malagkit ay inilalapat sa insert bago ito mailagay sa amag. Ang init at presyon ng proseso ng paghuhulma ay nag -activate ng malagkit, na lumilikha ng isang bono.

Friction Fit / Shrink Fit: Ang overmolding material, sa paglamig, pag -urong nang mahigpit sa paligid ng insert, na lumilikha ng isang malakas na puwersa ng compressive na humahawak sa lugar. Ito ay partikular na epektibo kapag ang overmold material ay may mas mataas na rate ng pag -urong kaysa sa insert.

Mga diskarte sa bonding sa insert overmolding

Ang tagumpay ng isang insert na overmolding project ay nakasalalay sa kritikal sa matatag na pagdirikit sa pagitan ng insert at ang overmolding material. Hindi tulad ng tradisyonal na pagpupulong, kung saan ang mga fasteners o panlabas na adhesives ay lumikha ng isang pinagsamang, ang pagsingit ng overmolding ay naglalayong para sa isang pinagsama, madalas na walang tahi, bono.

1. Mechanical Interlocking

Ito ay maaaring ang pinaka -karaniwang, maaasahan, at prangka na pamamaraan para sa paglikha ng isang malakas na bono sa insert overmolding, lalo na kapag ang overmolding plastic papunta sa metal o hindi magkakatulad na plastik.

Prinsipyo: Ang mekanikal na interlocking ay nakasalalay sa tinunaw na overmolding material na dumadaloy sa at nakapaloob na mga tampok sa insert na pumipigil sa ito na hilahin. Habang ang mga plastik na cool at solidify, pisikal na naka -lock sa paligid ng mga tampok na ito, na lumilikha ng isang matatag na pisikal na koneksyon.

Mga tampok ng disenyo para sa mechanical interlocking:

Sa pamamagitan ng mga butas: Ang mga butas na drill o sinuntok sa pamamagitan ng insert ay nagbibigay-daan sa plastik na dumaloy mula sa isang tabi patungo sa isa pa, na bumubuo ng isang 'rivet' ng plastik na ligtas na ikinulong ang insert sa lugar.

Undercuts: Mga tampok sa insert na lumikha ng isang lukab o pag -urong. Kapag ang plastik ay dumadaloy sa undercut na ito, bumubuo ito ng isang mekanikal na lock.

Knurling: Isang pattern ng mga tagaytay o grooves sa ibabaw ng insert (madalas sa mga pin, shaft, o mga tampok na cylindrical). Ang tinunaw na plastik ay dumadaloy sa mga pagkalumbay na ito, na nagbibigay ng maraming maliit na puntos ng angkla.

Mga Grooves at Ridges: Ang sinasadyang mga channel o nakataas na mga linya sa ibabaw ng insert ay nagbibigay ng mga landas at mga puntos ng angkla para sa plastik.

Mesh/Perforated Surfaces: Para sa mas malaking pagsingit o mga lugar na nangangailangan ng makabuluhang encapsulation, ang isang metal mesh o perforated sheet ay maaaring magbigay ng isang malawak na ibabaw para sa plastik na dumaloy at bono.

Mga kalamangan: Lubhang maaasahan, medyo hindi mapaniniwalaan sa kontaminasyon sa ibabaw (kumpara sa bonding ng kemikal), at madalas na nagbibigay ng mahusay na lakas ng pull-out.

Mga Kakulangan: Nangangailangan ng mga tukoy na tampok ng disenyo sa insert, na kung minsan ay maaaring magdagdag ng pagiging kumplikado upang ipasok ang pagmamanupaktura.

2. Bonding ng kemikal

Ang bonding ng kemikal ay nangyayari kapag ang overmolding material ay bumubuo ng mga molekular na bono sa ibabaw ng insert. Ang ganitong uri ng bonding ay lumilikha ng isang napakalakas, madalas na hindi nakikita, interface.

Prinsipyo: Ang prosesong ito ay nakasalalay sa pagiging tugma ng kemikal sa pagitan ng dalawang materyales. Kapag ang tinunaw na plastik ay nakikipag -ugnay sa ibabaw ng insert, lalo na kung ang ibabaw ay inihanda o likas na reaktibo, mga reaksyon ng kemikal (hal.

Ang pagtutukoy ng materyal: Ang ilang mga thermoplastic elastomer (TPE) at thermoplastic polyurethanes (TPUs) ay partikular na nabalangkas sa chemically bond na may ilang mahigpit na plastic substrates (hal., TPES na idinisenyo upang makipag -ugnay sa ABS, PC, nylon, o PP). Ito ay nakamit sa pamamagitan ng engineering ang kimika ng TPE upang maging katugma sa chain ng polymer ng substrate.

Kahalagahan ng enerhiya sa ibabaw: Para sa epektibong bonding ng kemikal, ang enerhiya sa ibabaw ng insert ay kailangang mas mataas kaysa o katugma sa pag -igting sa ibabaw ng tinunaw na plastik. Ang mababang enerhiya sa ibabaw (hal., Sa madulas o marumi na ibabaw) ay maaaring humantong sa mahinang basa at mahina na mga bono.

Mga kalamangan: Lumilikha ng isang napakalakas at matibay na bono, na madalas na bumubuo ng isang hermetic seal. Hindi na kailangan para sa macroscopic mechanical tampok sa insert.

Mga Kakulangan: Kayabrang sensitibo sa kalinisan ng ibabaw at pagiging tugma ng materyal. Nangangailangan ng mga tukoy na pares ng materyal.

3. Adhesive Bonding (In-Mold Del

Habang hindi gaanong karaniwan bilang pangunahing pamamaraan ng pag-bonding kaysa sa mekanikal o kemikal na bonding, ang in-mold adhesive bonding ay nagsasangkot ng paggamit ng isang malagkit na layer upang maisulong ang pagdirikit.

Prinsipyo: Ang isang manipis na layer ng isang katugmang malagkit ay inilalapat sa insert bago ito mailagay sa amag. Ang init at presyon mula sa proseso ng paghuhulma ng iniksyon pagkatapos ay buhayin o pagalingin ang malagkit, na bumubuo ng isang bono sa pagitan ng insert at ang overmolded material.

Mga uri ng mga adhesives: Ang mga dalubhasang in-mold adhesives ay karaniwang thermosetting resins o reaktibo na mainit na natutunaw na idinisenyo upang mapaglabanan ang mga temperatura ng paghuhulma.

Mga kalamangan: Maaaring mapadali ang pag -bonding sa pagitan ng kung hindi man hindi katugma na mga materyales. Maaaring magbigay ng malakas, pantay na pagdirikit.

Mga Kakulangan: Nagdaragdag ng isang dagdag na hakbang sa proseso ng pagmamanupaktura (application ng malagkit). Nangangailangan ng maingat na kontrol ng malagkit na kapal at pagpapagaling na mga parameter. Maaaring dagdagan ang pangkalahatang gastos sa bahagi dahil sa malagkit na materyal at pagiging kumplikado ng proseso. Hindi gaanong karaniwan para sa mataas na dami, awtomatikong proseso maliban kung talagang kinakailangan.

Paghahanda sa ibabaw

Anuman ang pangunahing mekanismo ng pag -bonding, ang wastong paghahanda ng ibabaw ng insert ay mahalaga para sa pag -maximize ng pagdirikit. Ang mga kontaminado at hindi pantay na enerhiya sa ibabaw ay maaaring makabuluhang magpahina ng anumang bono.

Paglilinis: Ito ang pinaka -pangunahing hakbang. Ang mga pagsingit ay dapat na libre mula sa mga langis, grasa, alikabok, mga ahente ng paglabas ng amag, mga fingerprint, at iba pang mga nalalabi. Kasama sa mga karaniwang pamamaraan ng paglilinis:

Solvent degreasing: Paggamit ng mga solvent tulad ng isopropyl alkohol, acetone, o dalubhasang mga tagapaglinis ng industriya.

May tubig na paglilinis: Paggamit ng mga detergents at tubig, na madalas na sinusundan ng rinsing at pagpapatayo.

Paglilinis ng Ultrasonic: Paggamit ng mga alon na tunog ng mataas na dalas sa isang likidong paliguan upang i-dislodge ang mga kontaminado.

Surface activation/pagbabago: Upang mapahusay ang bonding ng kemikal, ang enerhiya sa ibabaw ng insert ay maaaring dagdagan o ang kemikal na reaktibo nito ay napabuti:

Paggamot ng Plasma: Paggamit ng isang paglabas ng plasma upang linisin, etch, at buhayin ang ibabaw sa isang antas ng molekular. Lubhang epektibo para sa plastik at ilang mga metal.

Paggamot ng apoy: Ang pagpasa ng ibabaw nang mabilis sa pamamagitan ng isang siga upang ma -oxidize at maisaaktibo ito. Karaniwan para sa polyolefins.

Paggamot ng Corona: Paggamit ng isang mataas na dalas na de-koryenteng paglabas upang mabago ang ibabaw.

Mechanical abrasion: gaanong magaspang sa ibabaw (hal., Sandblasting, grit blasting) upang madagdagan ang lugar ng ibabaw at lumikha ng mga micro-tampok para sa mechanical interlocking. Ang pangangalaga ay dapat gawin hindi upang makapinsala sa insert.

Mga panimulang aklat/adhesion promoter: nag -aaplay ng isang primer ng kemikal na kumikilos bilang isang tulay sa pagitan ng insert at ang sobrang overmolding material. Madalas itong ginagamit para sa mahirap-sa-bond na mga substrate o kung kinakailangan ang isang napakalakas na bono ng kemikal.

Sa pamamagitan ng maingat na isinasaalang -alang ang mga diskarte sa pag -bonding na ito at pagpapatupad ng masusing paghahanda sa ibabaw, masisiguro ng mga tagagawa ang paglikha ng lubos na matibay at maaasahang overmolded na mga sangkap na nakakatugon sa pinaka -hinihingi na mga pagtutukoy sa pagganap.

Mga aplikasyon ng insert overmolding

Ang natatanging kakayahan ng pagpasok ng overmolding upang pagsamahin ang pinakamahusay na mga katangian ng magkakaibang mga materyales sa isang solong, cohesive na sangkap ay ginawa itong isang kailangang -kailangan na proseso sa isang malawak na hanay ng mga industriya. Mula sa pagpapahusay ng kaligtasan at tibay sa pagpapabuti ng mga aesthetics at pag -andar, ang mga overmolding solution ay matatagpuan sa hindi mabilang na mga produktong ginagamit namin araw -araw.

1. Industriya ng Automotiko

Ang sektor ng automotiko ay isang pangunahing adopter ng insert overmolding dahil sa mga hinihingi nito para sa lightweighting, pinabuting aesthetics, pagbawas ng ingay, at pagsasama ng mga kumplikadong pag -andar.

Gear shift knobs at interior trim: madalas na nagtatampok ng isang mahigpit na plastik o metal core na overmolded na may soft-touch thermoplastic elastomer (TPES) o thermoplastic polyurethanes (TPU) para sa ergonomic na ginhawa, isang premium na pakiramdam, at panginginig ng boses.

Mga sensor ng sensor at konektor: Ang mga kritikal na elektronikong sensor (hal., Para sa pamamahala ng engine, ang mga sistema ng ADAS) ay madalas na overmolded na may matatag, plastik na lumalaban sa init. Ang mga metal na pin o circuitry ay nakapaloob upang maprotektahan laban sa kahalumigmigan, kemikal, at panginginig ng boses, tinitiyak ang pagiging maaasahan sa malupit na mga kapaligiran sa ilalim ng bahay.

Mga sangkap ng manibela: Ang mga armature ng metal at mga elektronikong sangkap ay overmolded na may iba't ibang mga plastik upang lumikha ng isang kumpleto, ergonomic, at aesthetically nakalulugod na pagpupulong ng gulong, na madalas na isinasama ang mga malambot na touch na grip at functional na mga pindutan.

Wire harnesses at cable assembly: Ang mga terminal ng metal at mga wire ay overmolded na may plastik upang lumikha ng matatag, selyadong mga konektor na lumalaban sa pull-out, kahalumigmigan, at magsuot, mahalaga para sa sistemang elektrikal ng sasakyan.

Mga hawakan ng pinto at mga latch: Ang overmolding ay maaaring pagsamahin ang mga mekanismo ng pag -arte ng metal na may plastik na pabahay para sa tibay at isang makinis, aesthetically nakalulugod na pagtatapos.

Mga Pedal Pedal Ped: Ang mga braso ng pedal ng metal ay overmolded na may anti-slip na goma o mga materyales sa TPE para sa kaligtasan at pinabuting pakiramdam ng driver.

2. Mga aparatong medikal

Ang katumpakan, biocompatibility, mga kakayahan sa isterilisasyon, at disenyo ng ergonomiko ay pinakamahalaga sa larangan ng medikal, na ginagawang insert overmolding isang lubos na pinahahalagahan na proseso.

Ang mga hawak na instrumento ng kirurhiko: Ang mahigpit na mga tool sa kirurhiko ng metal (hal., Scalpels, forceps) ay karaniwang overmolded na may mga TPE o silicones upang magbigay ng isang komportable, hindi slip na mahigpit na pagkakahawak para sa mga siruhano, pagpapabuti ng kontrol at pagbabawas ng pagkapagod sa panahon ng mahabang pamamaraan. Ang mga materyales na ito ay dapat na madalas na makatiis ng malupit na mga siklo ng isterilisasyon.

Mga sangkap ng Diagnostic na kagamitan: Ang mga panloob na sangkap na elektroniko, probes, o mga landas ng likido ay madalas na overmolded na may biocompatible plastik upang lumikha ng selyadong, sterile, at madaling malinis na mga housings.

Mga medikal na tubing at konektor: Ang mga metal o mahigpit na mga konektor ng plastik ay overmolded na may kakayahang umangkop na mga materyales (hal., TPE-grade TPES, silicones) upang lumikha ng mga leak-proof seal, secure na koneksyon, at ergonomic interface para sa mga linya ng IV, catheters, at iba pang mga sistema ng paghahatid ng likido.

Ang mga nakasuot na aparatong medikal: Ang mga sensor at circuit board ay nakapaloob sa loob ng malambot, mga overmold ng balat para sa mga aparato tulad ng mga monitor ng glucose o tuluy-tuloy na mga tracker ng rate ng puso, tinitiyak ang kaginhawaan at proteksyon.

Mga tool sa ngipin: Ang mga tip sa pagtatrabaho ng metal ay overmolded na may ergonomic plastic na hawakan para sa pinabuting kaginhawaan at kontrol ng dentista.

3. Mga produktong consumer

Mula sa mga handheld gadget hanggang sa mga kasangkapan sa sambahayan, ang overmolding ay nagpapaganda ng tibay, aesthetics, at karanasan ng gumagamit sa isang malawak na hanay ng mga kalakal ng consumer.

Mga tool ng Power Tool: Ang pinaka nakikilalang application. Ang mga mahigpit na plastik o metal na tool na katawan ay overmolded na may mga TPE upang magbigay ng komportable, hindi slip, mga grip ng panginginig ng boses para sa pinahusay na kaligtasan at kaginhawaan ng gumagamit.

Mga Hawak ng Elektronikong Toothbrush: Ang mga panloob na motor at baterya ay selyadong sa loob ng isang mahigpit na plastik na shell, na kung saan ay madalas na overmolded sa TPE para sa isang komportable, hindi tinatagusan ng tubig, at aesthetically nakalulugod na pagkakahawak.

Hawak ng kagamitan sa kusina: Ang mga metal spatulas, whisks, at kutsilyo ay overmolded na may heat-resistant, ergonomic plastic o silicone na humahawak para sa ginhawa at pinabuting pagkakahawak sa panahon ng pagluluto.

Electronic Device Enclosures: Ang mga Remote Controls, Gaming Controller, at Smart Home Device ay madalas na nagtatampok ng mga hard plastic base na may soft-touch TPE overmolds para sa pinabuting mahigpit na pagkakahawak, tibay, at isang premium na pakiramdam. Ang panloob na circuitry ay maaari ring encapsulated.

Mga kalakal sa palakasan: Ang mga grip ng bisikleta, golf club grips, scuba mask, at athletic footwear ay madalas na gumagamit ng overmolding upang pagsamahin ang mahigpit na mga elemento ng istruktura na may mas malambot, grippier na materyales para sa pagganap at ginhawa.

Mga Produkto ng Personal na Pangangalaga: Ang mga hawakan ng Razor, hairbrushes, at mga aplikante ng kosmetiko ay gumagamit ng labis na pag -aalaga para sa mga disenyo ng ergonomiko at pinahusay na apela ng tactile.

4. Mga Pang -industriya na Bahagi

Sa mga setting ng pang-industriya, ang overmolding ay ginagamit upang lumikha ng matatag, mataas na pagganap na mga sangkap na maaaring makatiis sa hinihingi na mga kondisyon ng operating, pagbutihin ang kaligtasan, at pagsamahin ang mga pag-andar.

Mga gasket at seal: Ang mga pagsingit ng metal ay maaaring ma -overmold na may mga elastomeric na materyales upang lumikha ng lubos na matibay at tumpak na mga solusyon sa pagbubuklod para sa mga bomba, balbula, at enclosure, na nag -aalok ng mahusay na pagganap kumpara sa tradisyonal na mga gaskets compression.

Mga konektor ng elektrikal at switch: Ang mga contact sa metal at mga terminal ay overmolded na may insulating plastik upang lumikha ng selyadong, matatag, at ligtas na mga koneksyon sa koryente, na nagpoprotekta laban sa kahalumigmigan, alikabok, at pagkabigla ng elektrikal.

Mga Impeller at Gears: Ang mga metal shaft o hubs ay maaaring ma -overmold na may mga inhinyero na plastik upang lumikha ng magaan na mga impeller o gears na may pinahusay na paglaban ng kaagnasan, pagbawas ng ingay, at nabawasan ang pagkawalang -galaw, habang pinapanatili ang isang malakas na interface sa drive shaft.

Mga tool sa kamay at mga wrenches: Ang mga katawan ng tool ng metal ay overmolded na may komportable, mga hawak na plastik na lumalaban sa kemikal upang mapagbuti ang ergonomya, magbigay ng pagkakabukod ng elektrikal, at bawasan ang pagkapagod ng gumagamit.

Mga Vibration Mounts at Dampener: Ang mga fastener ng metal o mahigpit na mga plastik na base ay overmolded na may malambot na elastomer upang lumikha ng mga sangkap na epektibong ibukod ang panginginig ng boses sa makinarya at kagamitan, pagbabawas ng ingay at pagpapalawak ng buhay ng produkto.

Mga kalamangan at kawalan ng insert overmolding

Habang ang insert overmolding ay nag-aalok ng isang malakas na solusyon para sa paglikha ng mga sangkap na multi-materyal, tulad ng anumang proseso ng pagmamanupaktura, ito ay may sariling hanay ng mga benepisyo at mga limitasyon. Ang isang malinaw na pag -unawa sa mga kalamangan at kahinaan ay mahalaga para sa pagtukoy kung ang overmolding ay ang pinaka -angkop na diskarte para sa isang naibigay na aplikasyon.

Kalamangan (pros)

Ang pagpasok ng overmolding ay naghahatid ng mga makabuluhang benepisyo na madalas na higit sa mga hamon nito, na ginagawa itong isang ginustong pagpipilian para sa maraming mga kumplikadong disenyo ng produkto.

Pagbabawas ng gastos (pangmatagalang):

Nabawasan ang Oras ng Assembly: Sa pamamagitan ng pagsasama ng maraming mga sangkap sa isa, ang overmolding ay nag -aalis ng pangangailangan para sa magkahiwalay na mga hakbang sa pagpupulong, tulad ng pag -screwing, gluing, o welding. Ito ay makabuluhang binabawasan ang mga gastos sa paggawa at pinapabilis ang mga siklo ng produksyon.

Mas kaunting mga sangkap upang pamahalaan: Ang pagsasama -sama ng mga bahagi ay pinapasimple ang pamamahala ng imbentaryo, pagbili, at logistik ng supply chain.

Nabawasan ang scrap at rework: Ang isang mahusay na dinisenyo na overmolding na proseso ay maaaring makagawa ng lubos na pare-pareho na mga bahagi, na binabawasan ang mga pagtanggi na nauugnay sa mga may sira na pagpupulong o mga maling sangkap.

Pinahusay na bahagi ng pagganap at pag -andar:

Synergistic Material Properties: Pinapayagan para sa kumbinasyon ng mga materyales na may iba't ibang mga katangian (hal., Mahigpit na metal para sa lakas, nababaluktot na plastik para sa mahigpit na pagkakahawak, electrically conductive metal na may insulating plastic) upang makamit ang mahusay na pangkalahatang pagganap.

Pinahusay na tibay at pagiging maaasahan: Ang pinagsamang bono sa pagitan ng insert at overmold ay madalas na nagreresulta sa isang mas matatag na bahagi, pagbabawas ng rattling, pag -loosening, o materyal na pagkapagod na maaaring mangyari sa ayon sa kaugalian na natipon na mga sangkap. Lumilikha ito ng isang mas malakas, mas permanenteng koneksyon.

Pinahusay na mga kakayahan ng sealing: Ang overmolding ay maaaring lumikha ng mga hermetic seal sa paligid ng mga pagsingit, pagprotekta sa mga sensitibong electronics o maiwasan ang mga pagtagas ng likido.

Pagbabawas ng Vibration at Noise: Ang mga malambot na overmold ay maaaring sumipsip ng pagkabigla at dampen na mga panginginig, pagpapabuti ng kahabaan ng produkto at kaginhawaan ng gumagamit.

Ang kakayahang umangkop sa disenyo at aesthetics:

Mga kumplikadong geometry: nagbibigay-daan sa paglikha ng masalimuot na mga bahagi na magiging mahirap o imposible na gumawa gamit ang solong-materyal na paghuhulma o maginoo na mga pamamaraan ng pagpupulong.

Mga Pinagsamang Tampok: Pinapayagan para sa walang tahi na pagsasama ng mga tampok tulad ng mga sinulid na pagsingit, electronic circuitry, sensor, o ergonomic grips nang direkta sa bahagi.

Pinahusay na Aesthetics: Nag-aalok ng mga taga-disenyo ng kakayahang lumikha ng multi-color, multi-texture, at soft-touch na ibabaw na nagpapaganda ng apela sa produkto at ergonomya, na madalas na nag-aalis ng mga nakikitang mga fastener o seams.

Mga Kakulangan (Cons)

Sa kabila ng maraming mga pakinabang nito, ang pagpasok ng labis na labis na paghuhugas ay nagtatanghal ng ilang mga hamon na kailangang maingat na isaalang -alang sa panahon ng pagpaplano at mga yugto ng disenyo.

Mas mataas na paunang gastos sa tooling:

Mga kumplikadong hulma: Ang mga overmolding tool ay likas na mas kumplikado kaysa sa karaniwang mga hulma ng iniksyon dahil dapat silang tumpak na mapaunlakan at ma -secure ang insert. Ito ay madalas na nangangailangan ng masalimuot na mga disenyo ng core at lukab, mga espesyal na lokasyon ng gate, at mga potensyal na tampok ng automation, na humahantong sa mas mataas na pamumuhunan.

Multi-shot tooling: Para sa overmolding ng multi-shot, ang pagiging kumplikado ng tooling at pagtaas ng gastos nang malaki dahil nagsasangkot ito ng maraming mga lukab, umiikot na mga platens, o mga mekanismo ng paglipat sa loob ng isang solong amag.

Mga isyu sa pagiging tugma ng materyal:

Mga hamon sa pagdirikit: Ang pagkamit ng isang malakas at pare -pareho na bono ay maaaring maging mahirap, lalo na sa pagitan ng mga hindi magkakatulad na materyales na may mababang enerhiya sa ibabaw o malaking pagkakaiba -iba sa mga koepisyentong pagpapalawak ng thermal. Maaari itong humantong sa delamination, warpage, o pag -crack.

Mga limitasyon sa pagproseso ng temperatura: Ang labis na temperatura ng matunaw na materyal ay dapat na mababa sapat na hindi makapinsala o magpabagal sa insert material. Maaari itong limitahan ang mga materyal na pagpipilian.

Pagkakaiba -iba ng pag -urong: Habang ang overmolded plastic cools, ito ay lumiliit. Kung ang insert na materyal ay may makabuluhang magkakaibang koepisyent ng pagpapalawak ng thermal, ang pag -urong ng pagkakaiba -iba na ito ay maaaring mag -udyok sa mga panloob na stress, na humahantong sa pag -war, pag -crack, o pagkabigo ng bono sa paglipas ng panahon.

Nadagdagan ang mga oras ng pag -ikot (sa ilang mga kaso):

Ipasok ang Pag -load: Kung ang mga pagsingit ay manu -manong na -load, nagdaragdag ito sa pangkalahatang oras ng pag -ikot, na nakakaapekto sa kahusayan ng produksyon. Kahit na ang awtomatikong paglo -load ay nagdaragdag ng isang maliit na pagdaragdag.

Oras ng paglamig: Ang pagkakaroon ng isang insert ay maaaring makakaapekto sa pagkakapareho ng paglamig, na potensyal na nangangailangan ng mas mahabang paglamig na mga siklo upang maiwasan ang warpage o makamit ang buong solidification, lalo na kung ang insert ay kumikilos bilang isang heat sink.

Panganib sa pagpasok ng pinsala o maling pag -iwas:

Mataas na presyon ng iniksyon: Ang mga puwersa ng tinunaw na plastik na iniksyon ay maaaring potensyal na yumuko, masira, o mapawi ang maselan na mga pagsingit kung hindi sila sapat na suportado o kung ang mga parameter ng iniksyon ay hindi na -optimize.

Ang tumpak na pagpoposisyon: Ang pagpapanatili ng eksaktong paglalagay ng insert sa loob ng amag ay maaaring maging mahirap, at ang anumang maling pag -aalsa ay maaaring humantong sa mga may sira na bahagi.

Pagiging kumplikado ng disenyo:

Ang magkakaibang disenyo: Ang disenyo ng insert at ang overmold ay hindi maiugnay na maiugnay. Ang mga pagbabago sa isang madalas na nangangailangan ng mga pagbabago sa iba pa, na nangangailangan ng isang mas integrated at iterative na proseso ng disenyo.

Ang kahalagahan ng DFM: Ang disenyo para sa paggawa (DFM) ay mas kritikal sa sobrang pag -iingat. Ang mga pagkakamali sa disenyo ay maaaring maging magastos upang maitama ang isang beses na ginawa ang tooling.

Sa kabila ng mga hamong ito, kapag maingat na binalak at naisakatuparan, ang mga pakinabang ng insert overmolding sa mga tuntunin ng pagganap ng bahagi, kahusayan ng gastos sa mataas na dami, at ang kalayaan ng disenyo ay madalas na ginagawang higit na pagpipilian para sa kumplikado, multi-materyal na aplikasyon. Ang susi sa tagumpay ay namamalagi sa masusing disenyo, pagpili ng materyal, at pag -optimize ng proseso.

Pag -aaral ng Kaso

Ang mga halimbawa ng real-world ay malakas na naglalarawan ng pagbabagong-anyo ng potensyal ng pagpasok ng labis na labis. Ang mga pag -aaral sa kaso na ito ay nagtatampok kung paano nalulutas ng prosesong ito ang mga kumplikadong mga hamon sa engineering, na -optimize ang pagganap, at nakamit ang mga makabuluhang kahusayan sa pagmamanupaktura.

Pag -aaral ng Kaso 1: Pabahay ng Sensor ng Sensor

Hamon: Ang isang nangungunang tagagawa ng automotiko na kinakailangan upang makabuo ng isang compact, lubos na matibay na pabahay ng sensor para sa isang advanced na sistema ng pagtulong sa driver (ADAS). Kinakailangan ng sensor ang tumpak na pagkakahanay, proteksyon mula sa malupit na mga kapaligiran sa ilalim ng bahay (pagbabagu-bago ng temperatura, kahalumigmigan, kemikal), at elektrikal na paghihiwalay ng pinong panloob na circuitry. Ang tradisyunal na pagpupulong na may mga gasket at potting compound ay mahal, madaling kapitan ng pagtagas, at masinsinang paggawa.

Overmolding Solution: Ang pagsingit ng overmolding ay pinili upang ma -encapsulate ang metal sensor at ang panloob na mga kable.

INSERT: Isang tumpak na machined metal sensor na bahagi na may naka -embed na mga wire at mga pin ng koneksyon.

Overmold Material: Ang isang mataas na pagganap, puno ng baso na PBT (polybutylene terephthalate) ay napili para sa mahusay na paglaban ng kemikal, thermal stabil, at dimensional na katatagan.

Proseso: Ang sensor ng metal ay robotically inilagay sa amag. Ang PBT ay pagkatapos ay na -injected, ganap na encapsulate ang sensor at lumilikha ng isang matatag, hermetic seal sa paligid ng mga koneksyon sa koryente.

Nakamit ang mga benepisyo:

Pinahusay na tibay: Ang walang tahi na overmold ay nagbigay ng higit na proteksyon laban sa mga kadahilanan sa kapaligiran, na makabuluhang nagpapalawak ng habang -buhay na sensor.

Pagbawas ng Gastos: Tinanggal ang maraming mga hakbang sa pagpupulong (potting, gasketing, fastening), pagbabawas ng mga gastos sa paggawa at materyal ng higit sa 30%.

Pinahusay na pagiging maaasahan: Nabawasan ang mga potensyal na pagtagas ng mga landas at mga punto ng pagkabigo kumpara sa tradisyonal na pagpupulong.

Miniaturization: Pinapayagan para sa isang mas compact na disenyo dahil sa pinagsamang katangian ng sangkap.

Pag -aaral ng Kaso 2: Ergonomic Surgical Instrument Handle

Hamon: Ang isang kumpanya ng medikal na aparato na naglalayong mapagbuti ang ergonomics at kaligtasan ng isang magagamit na tool sa pagputol ng kirurhiko. Ang umiiral na hawakan ng metal ay madulas kapag basa, sanhi ng pagkapagod ng kamay sa mahabang pamamaraan, at nangangailangan ng isang hiwalay, masinsinang proseso ng gluing para sa isang goma na mahigpit na pagkakahawak. Ang pagiging tugma ng isterilisasyon ay kritikal din.

Overmolding Solution: Ang metal blade at shank ay overmolded na may isang dalubhasang, medikal na grade thermoplastic elastomer (TPE).

INSERT: Ang mahigpit na hindi kinakalawang na asero talim at ang integral na tang (hawakan na bahagi).

Overmold Material: Ang isang pasadyang formulated, biocompatible TPE ay pinili para sa pakiramdam ng malambot na touch na ito, mga katangian na hindi slip kahit na basa, at kakayahang makatiis ng paulit-ulit na pag-agos ng singaw (autoclaving) na walang pagkasira o delamination.

Proseso: Ang metal tang ay tumpak na nakaposisyon sa lukab ng amag. Ang TPE ay na -injected sa paligid nito, na bumubuo ng isang ergonomic grip na may mga tampok na naka -texture. Ang mga tampok na mekanikal na interlocking (grooves, through-hole) ay idinisenyo sa insert ng metal upang matiyak ang isang malakas, permanenteng bono.

Nakamit ang mga benepisyo:

Superior ergonomics: Ang malambot na TPE grip ay makabuluhang pinabuting kaginhawaan at kontrol ng siruhano, na binabawasan ang pagkapagod ng kamay.

Pinahusay na Kaligtasan: Ang non-slip na ibabaw ay nabawasan ang panganib ng hindi sinasadyang pagdulas sa panahon ng mga kritikal na pamamaraan.

Pinahusay na Paggawa at Pag -save ng Gastos: Tinanggal ang manu -manong hakbang na gluing, na nagreresulta sa isang mas malinis na proseso, nabawasan ang paggawa, at mas mabilis na paggawa.

Kakayahan ng Sterilization: Pinananatili ng napiling TPE ang integridad at lakas ng bono sa pamamagitan ng mahigpit na mga protocol ng isterilisasyon.

Pag -aaral ng Kaso 3: Consumer Electronics Remote Control

Hamon: Nais ng isang tagagawa ng elektronikong consumer na mapagbuti ang pakiramdam ng tactile, pag-drop ng paglaban, at pangkalahatang aesthetics ng isang high-end remote control. Ang orihinal na disenyo ay mahigpit na plastik, madaling kapitan ng pag -crack kapag bumagsak, at nadama na "mura."

Overmolding Solution: Ang isang two-shot (multi-shot) overmolding na proseso ay ginamit upang lumikha ng katawan ng remote.

Unang pagbaril (insert/substrate): Isang mahigpit na abs (acrylonitrile butadiene styrene) na plastik na nabuo ang istruktura ng core at pindutan ng mga balon ng remote.

Pangalawang Shot (Overmold): Ang isang espesyal na formulated TPE ay na -injected sa mga bahagi ng ABS, na lumilikha ng isang malambot, grippy na panlabas na shell at accent na mga lugar.

Proseso: Ang sangkap ng ABS ay hinuhubog sa unang lukab, pagkatapos ay awtomatikong ilipat (sa pamamagitan ng pag -ikot ng amag o robotic braso) sa pangalawang lukab kung saan na -injected ang TPE.

Nakamit ang mga benepisyo:

Premium tactile Feel: Ang Overmold ng TPE ay nagbigay ng isang kaaya-aya, malambot na touch na ibabaw na makabuluhang pinahusay ang karanasan ng gumagamit.

Pinahusay na Drop Resistance: Ang elastomeric na panlabas na layer ay hinihigop ang mga puwersa ng epekto, na ginagawang mas matibay at mas madaling kapitan ng pinsala ang remote mula sa hindi sinasadyang mga patak.

Pagpapahusay ng Aesthetic: Pinagana ang disenyo ng multi-material na may natatanging mga texture at mga kaibahan ng kulay, na nakataas ang napansin na kalidad at disenyo ng pagiging sopistikado ng produkto.

Streamline na produksiyon: Pinapayagan ang proseso ng dalawang shot para sa paglikha ng isang kumplikado, multi-material na bahagi sa isang solong pag-ikot ng paghubog, pagbabawas ng oras ng pagpupulong at logistik.

Ang mga halimbawang ito ay binibigyang diin na ang pagsingit ng labis na labis na labis ay hindi lamang tungkol sa pagsasama ng mga materyales; Ito ay tungkol sa engineering integrated solution na naghahatid ng mahusay na pagganap, kahusayan, at apela sa merkado.

Pinakamahusay na kasanayan para sa insert overmolding

Ang pagkamit ng pare-pareho, de-kalidad na mga resulta sa pagsingit ng labis na labis na pag-aalsa ay nangangailangan ng pagsunod sa napatunayan na pinakamahusay na kasanayan sa buong disenyo, tooling, at mga yugto ng pagmamanupaktura.

1. Mga Alituntunin ng Disenyo para sa Paggawa (DFM)

Ang mga aktibong desisyon sa disenyo ay ang pinaka nakakaapekto na paraan upang matiyak ang labis na tagumpay.

Makipagtulungan nang maaga: Makisali sa iyong mga molders at materyal na supplier mula sa paunang yugto ng disenyo. Ang kanilang kadalubhasaan ay maaaring maiwasan ang magastos na muling pagdisenyo.

Account para sa mga materyal na katangian: Unawain ang pagpapalawak ng thermal, pag -urong, at mga katangian ng pagdirikit ng parehong mga materyales. Ang mga pagpapaubaya sa disenyo ay dapat account para sa mga pagkakaiba -iba.

Itaguyod ang mekanikal na interlocking: unahin ang mga tampok ng pagdidisenyo sa insert (undercuts, hole, knurling) na mapakinabangan ang lakas ng mekanikal na bono.

Panatilihin ang pantay na kapal ng dingding: Magsumikap para sa pare -pareho ang overmold na kapal ng pader sa paligid ng insert upang mabawasan ang pagkakaiba -iba ng paglamig, warpage, at mga marka ng paglubog.

Mapagbigay na radii: Gumamit ng mapagbigay na radii (fillets) sa mga panloob at panlabas na sulok, lalo na kung saan ang overmold ay nakakatugon sa insert, upang mabawasan ang mga konsentrasyon ng stress at pagbutihin ang daloy ng materyal.

I -optimize ang gate at venting: madiskarteng ilagay ang mga pintuan upang matiyak ang balanseng daloy sa paligid ng insert at vents upang maiwasan ang mga traps ng hangin, na maaaring humantong sa mga voids at hindi magandang bonding.

Tiyakin na ipasok ang katatagan: Ang mga pagsingit ng disenyo upang mapaglabanan ang mga presyon ng iniksyon at temperatura nang walang pagpapapangit. Isaalang -alang ang kanilang katigasan at thermal mass.

Clearance para sa mga bahagi ng amag: Tiyakin ang sapat na puwang sa paligid ng insert para sa mga sangkap ng amag (hal., Core pin) upang makisali nang walang pagkagambala.

2. Kalidad ng Kontrol at Inspeksyon

Ang mahigpit na kontrol ng kalidad sa buong proseso ay mahalaga upang matiyak ang bahagi ng integridad at pagganap.

Papasok na Inspeksyon ng Materyal: Patunayan ang kalidad, sukat, at kalinisan ng lahat ng mga papasok na pagsingit at mga hilaw na overmolding na materyales.

In-process na pagsubaybay:

Mga awtomatikong sistema ng paningin: Gumamit ng mga camera upang mapatunayan ang tamang paglalagay ng insert bago ang pagsasara ng amag.

Pagmamanman ng parameter ng proseso: Patuloy na subaybayan at presyon ng iniksyon ng log, temperatura, oras ng pag -ikot, at mga profile ng paglamig upang matiyak ang pagkakapare -pareho.

Robot/Automation Calibration: Regular na i -calibrate ang mga robotic insert system ng paglalagay para sa katumpakan.

Post-Molding Inspection:

Visual Inspection: Suriin para sa mga cosmetic defect, flash, voids, maikling shot, at wastong encapsulation ng insert.

Dimensional Inspeksyon: Gumamit ng mga calipers, micrometer, CMMS (coordinate pagsukat machine), o mga optical scanner upang mapatunayan ang mga kritikal na sukat.

Pagsubok sa pagdirikit:

Mga Pagsubok sa Pull-Out: Mag-apply ng isang sinusukat na puwersa sa insert upang matukoy ang lakas ng bono na kinakailangan upang hilahin ito mula sa overmold.

Mga Pagsubok sa Peel: Sukatin ang puwersa na kinakailangan upang alisan ng balat ang overmold na materyal mula sa insert na ibabaw (karaniwan para sa mga flat interface).

Mga Pagsubok sa Torque: Para sa mga sinulid na pagsingit, sukatin ang metalikang kuwintas na kinakailangan upang iikot o hubarin ang insert.

Pagsubok sa Kapaligiran: Mga sample ng paksa sa matinding temperatura, kahalumigmigan, pagkakalantad ng kemikal, o radiation ng UV upang matiyak ang pangmatagalang pagganap at integridad ng bono sa kanilang inilaan na kapaligiran.

Pag -andar ng Pagsubok: Subukan ang natapos na bahagi sa inilaan nitong aplikasyon upang mapatunayan ang lahat ng mga pag -andar ay natutugunan.

Sa pamamagitan ng pagsasama ng mga pinakamahusay na kasanayan na ito, ang mga tagagawa ay maaaring makabuluhang bawasan ang mga panganib, ma-optimize ang produksyon, at patuloy na makagawa ng de-kalidad na insert na overmolded na mga sangkap.

Hinaharap na mga uso sa insert overmolding

Ang larangan ng insert overmolding ay patuloy na umuusbong, hinihimok ng mga pagsulong sa agham ng mga materyales, teknolohiya ng pagmamanupaktura, at pagtaas ng mga kahilingan para sa mga pinagsama at napapanatiling mga produkto.

Mga Pagsulong sa Mga Materyales at Teknolohiya:

Pagsasama ng Multi-Material : Asahan ang patuloy na pag -unlad sa lubos na dalubhasang mga TPE at TPU na nag -aalok ng mahusay na bonding ng kemikal sa isang mas malawak na hanay ng mga plastik ng engineering at metal, binabawasan ang pag -asa sa mga paggamot sa ibabaw.

Mga matalinong materyales at sensor: Lumalagong pagsasama ng mga advanced na electronics, sensor (hal., Pressure, temperatura, RFID), at kahit na nababaluktot na mga circuit nang direkta sa mga overmolded na sangkap, na lumilikha ng mga "matalinong" na mga bahagi na may naka -embed na pag -andar.

Sustainable Materials: Ang pagtaas ng paggamit ng bio-based, recycled, at recyclable overmolding material upang matugunan ang mga regulasyon sa kapaligiran at demand ng consumer para sa mga produktong greener.

Additive manufacturing (3D printing) para sa mga pagsingit: Ang prototyping at kahit na mababang dami ng paggawa ng mga kumplikadong pagsingit sa pamamagitan ng pag-print ng 3D ay nagiging mas laganap, na nag-aalok ng hindi pa naganap na kalayaan at bilis ng disenyo.

Liquid Silicone Rubber (LSR) Overmolding: Habang tumatanda ang teknolohiya ng paghuhulma ng LSR, ang paggamit nito para sa overmolding sa plastik at metal para sa soft-touch, sealing, at mga medikal na aplikasyon ay patuloy na lumalaki dahil sa mga natatanging pag-aari (biocompatibility, malawak na saklaw ng temperatura).

Pinahusay na Simulation Software: Ang mas sopistikadong mga tool ng kunwa ay magpapahintulot sa mga inhinyero na mahulaan ang daloy ng materyal, lakas ng bono, natitirang mga stress, at mga potensyal na warpage na may higit na kawastuhan, pag -optimize ng mga disenyo halos bago maputol ang tooling.

Tumaas na Automation at Industriya 4.0 Pagsasama:

Mga Robotics para sa Insert Placement: Ang karagdagang mga pagsulong sa high-speed, tumpak na mga robotic system para sa awtomatikong pagsingit ng insert ay magpapabuti ng kahusayan at pagkakapare-pareho, lalo na para sa maselan o kumplikadong mga pagsingit.

Mga Pinagsamang Mga Cell ng Paggawa: Ang mga linya ng overmolding ay magiging mas isinama sa mga proseso ng agos (pagpupulong, pagsubok, packaging) sa ganap na awtomatiko, "light-out" na mga kapaligiran sa pagmamanupaktura.

Real-time na control control: Leveraging AI at pag-aaral ng makina para sa pagsubaybay sa real-time at adaptive na kontrol ng mga parameter ng paghubog, karagdagang pag-optimize ng kalidad at pagbabawas ng basura.

Digital Twins: Paglikha ng mga digital na replika ng proseso ng pagmamanupaktura upang mahulaan ang pagganap, pag -troubleshoot ng mga isyu, at i -optimize ang mga operasyon nang malayuan.

Ang mga uso na ito ay nagpapahiwatig ng isang hinaharap kung saan ang pagsingit ng labis na labis na labis ay magiging mas sopistikado, maraming nalalaman, at sentro sa paglikha ng mga advanced, multi-functional na mga produkto sa lahat ng mga industriya.

So

Ang paglalakbay sa pamamagitan ng insert overmolding ay nagpapakita ng isang sopistikado at napakaraming mahalagang proseso ng pagmamanupaktura na nakatayo bilang isang pundasyon ng modernong disenyo ng produkto. Mula sa pagpapahusay ng pagganap at aesthetics hanggang sa pagsasama-sama ng mga sangkap at pagmamaneho ng mga pangmatagalang gastos, ang mga kakayahan nito ay nagbabago.

Recap ng mga pangunahing punto:

Ano ito: Ipasok ang overmolding na tumpak na sumasaklaw sa isang pre-form na sangkap (insert) na may isang materyal na iniksyon, na lumilikha ng isang solong, pinagsamang bahagi.

Proseso ng Core: Nagsasangkot ng maingat na paghahanda ng insert, ligtas na paglalagay sa amag, tumpak na materyal na iniksyon, paglamig, at ejection, madalas na gumagamit ng mga awtomatikong sistema para sa kahusayan.

Ang disenyo ay pinakamahalaga: ang tagumpay ay nakasalalay sa masusing disenyo ng parehong insert at ang overmolding plastic, isinasaalang -alang ang mga aspeto tulad ng mga tampok na mekanikal na interlocking, unipormeng kapal ng pader, tamang gating, at draft na mga anggulo upang matiyak ang lakas ng hulma at lakas ng bono.

Ang pagiging tugma ng materyal ay kritikal: ang pagpili ng mga insert at overmolding na materyales ay dapat account para sa thermal, kemikal, at pagdirikit na pagkakatugma upang makamit ang isang malakas, maaasahang bono, madalas na pag -agaw ng mga karaniwang thermoplastics tulad ng mga TPE, TPU, PC, abs, at metal tulad ng aluminyo, tanso, at bakal.

Mga Mekanismo ng Bonding: Ang pagdirikit ay pangunahing nakamit sa pamamagitan ng matatag na mekanikal na interlocking, bonding ng kemikal (lalo na sa mga dalubhasang materyales), o, hindi gaanong karaniwan, mga in-mold adhesives, lahat ay suportado ng masusing paghahanda sa ibabaw.

Malawak na aplikasyon: Mula sa pagpapahusay ng ergonomics at pagprotekta sa mga sensitibong elektronika sa mga medikal na aparato at mga produkto ng consumer, sa pagpapabuti ng tibay at pag -andar sa mga sangkap na automotiko at pang -industriya, ang kakayahang umangkop ng overmolding ay malawak.

Mga kalamangan at Cons: Habang nag-aalok ng mga makabuluhang kalamangan sa pagganap, pagsasama-sama, at pagbawas ng gastos sa pangmatagalang, hinihingi nito ang mas mataas na paunang pamumuhunan sa tooling at maingat na pamamahala ng pagiging tugma ng materyal at pagiging kumplikado ng proseso.