Mold Core kumpara sa amag na lukab: Pag -unawa sa mga pangunahing pagkakaiba sa paghuhulma ng iniksyon

Panimula sa mga cores ng amag at mga lukab ng amag

Ang paghubog ng iniksyon ay isang pundasyon ng modernong pagmamanupaktura, na ginagamit upang makabuo ng isang malawak na hanay ng mga plastik na produkto, mula sa mga dashboard ng kotse hanggang sa mga takip ng bote. Ito ay isang tumpak na proseso kung saan ang tinunaw na plastik ay na -injected sa isang amag upang makabuo ng isang nais na hugis. Ang kalidad at kawastuhan ng pangwakas na bahagi ay nakasalalay halos sa disenyo at konstruksyon ng amag mismo.

Ang isang tipikal na amag ng iniksyon ay binubuo ng dalawang pangunahing halves: ang Mold core At ang Ang lukab ng amag . Sama -sama, ang dalawang halves na ito ay bumubuo ng kumpletong hugis ng bahagi. Habang nagtatrabaho sila sa tatem, ang bawat isa ay may natatanging mga pag -andar at katangian.

Ano ang isang core ng amag?

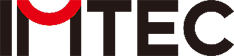

Ang Mold core , na kilala rin bilang "B-side" o "core kalahati" ng amag, ay ang sangkap na bumubuo sa Panloob na mga tampok ng isang plastik na bahagi. Kapag ang hulma ay sarado, ang core ay umaangkop sa loob ng lukab, na lumilikha ng puwang kung saan ang tinunaw na plastik ay na -injected. Isipin ito tulad ng isang suntok na lumilikha ng mga guwang o recessed na mga lugar sa loob ng isang bahagi.

Halimbawa, kung humuhubog ka ng isang plastik na tasa, ang core ay magiging bahagi na bumubuo sa loob ng tasa. Para sa isang guwang na kahon, ang core ay bubuo ng interior space. Ang core ay karaniwang naglalaman ng mga tampok tulad ng mga ejector pin, na ginagamit upang itulak ang natapos na bahagi sa labas ng amag pagkatapos nitong palamig. Dahil bumubuo ito ng panloob na hugis, ang core ay madalas na may mas kumplikadong disenyo na may mga tampok tulad ng mga buto -buto, mga bosses (cylindrical protrusions para sa pag -mount), at iba pang masalimuot na mga detalye.

Karaniwan, ang mga cores ng amag ay ginawa mula sa matibay at mga materyales na lumalaban sa init tulad ng matigas na bakal, tool na bakal, o, para sa mas mababang dami ng produksyon, aluminyo. Ang pagpili ng materyal ay nakasalalay sa mga kadahilanan tulad ng plastik na hinuhubog, pagiging kumplikado ng bahagi, at ang kinakailangang dami ng produksyon.

Ano ang isang lukab ng amag?

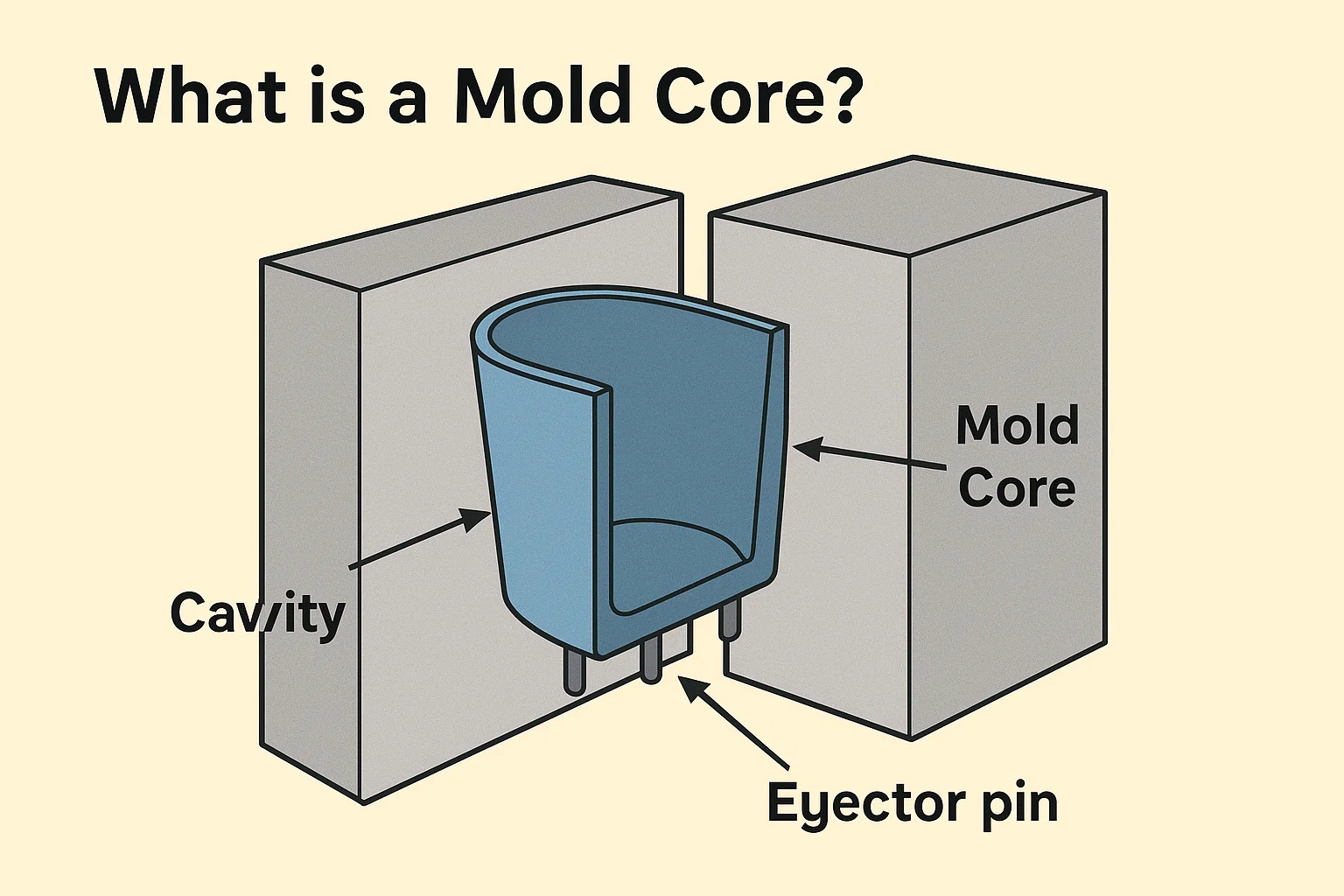

Ang Ang lukab ng amag , na kilala rin bilang "A-side" o "Cavity kalahati," ay ang sangkap na bumubuo ng Panlabas na tampok ng bahagi ng plastik. Ito ang panlabas na shell o lalagyan na pinupuno ng tinunaw na plastik. Gamit ang pagkakatulad ng plastik na tasa, ang lukab ay bubuo sa labas ng tasa, kasama na ang labi at panlabas na mga pader.

Ang lukab ng kalahati ng amag ay karaniwang kung saan matatagpuan ang Gate at Runner System. Ang sistemang ito ay ang channel kung saan ang tinunaw na plastik (o dagta) ay dumadaloy mula sa yunit ng iniksyon sa amag. Ang lukab ay nangangailangan din ng maingat na mga pagsasaalang -alang sa disenyo para sa Venting, na nagbibigay -daan sa nakulong na hangin na makatakas habang pinupuno ng plastik ang amag. Ang wastong venting ay mahalaga para maiwasan ang mga depekto tulad ng mga maikling shot (hindi kumpletong mga bahagi) at mga marka ng pagsunog.

Tulad ng core, ang mga lukab ng amag ay ginawa mula sa bakal o aluminyo, na may materyal na napili batay sa parehong mga kadahilanan ng tibay at gastos. Habang ang pangunahing bumubuo ng panloob na hugis, ang lukab ay kung ano ang nagbibigay sa bahagi ng pangwakas na panlabas na form at pagtatapos ng ibabaw.

Mga pangunahing pagkakaiba sa pagitan ng mga cores ng amag at mga lukab ng amag

Ang core at lukab ay dalawang panig ng parehong barya, ngunit mayroon silang panimula na magkakaibang mga tungkulin sa paghubog ng iniksyon. Ang pag -unawa sa mga pagkakaiba na ito ay mahalaga para sa tamang amag at disenyo ng bahagi.

Pagbubuo ng hugis: Panloob kumpara sa Panlabas

Ang pinaka makabuluhang pagkakaiba ay namamalagi sa hugis ng bawat form ng sangkap. Ang Mold core lumilikha ng Panloob na hugis at mga tampok ng bahagi, tulad ng mga butas, guwang na mga seksyon, o sa loob ng isang lalagyan. Sa kaibahan, ang Ang lukab ng amag bumubuo ng panlabas na hugis , kabilang ang panlabas na ibabaw, pandekorasyon na mga detalye, at ang pangkalahatang sukat ng bahagi. Ang dibisyon ng paggawa na ito ay kung ano ang nagbibigay-daan para sa paglikha ng kumplikado, tatlong-dimensional na mga bagay.

Posisyon na nauugnay sa linya ng paghihiwalay

Ang Paghahiwalay ng linya ay ang linya kung saan nagtatagpo ang dalawang halves ng amag. Ang kalahati ng lukab ay karaniwang nasa sprue side (Ang gilid kung saan ang plastik ay na -injected), at ito ay bumubuo ng nakikitang panlabas na ibabaw ng bahagi. Ang pangunahing kalahati ay nasa bahagi ng ejector , at ito ay kung saan ang natapos na bahagi ay itinulak sa labas ng amag. Ang lokasyon ng mga pin ng ejector sa pangunahing bahagi ay isang pangunahing pagkakaiba, dahil hindi ito matatagpuan sa gilid ng lukab.

Papel sa proseso ng paghuhulma ng iniksyon

-

Core: Ang core ay madalas na panig kasama ang Sistema ng Ejection , na kinabibilangan ng mga pin ng ejector at pagbabalik ng mga pin. Ang pangunahing papel nito ay upang mapadali ang pag -alis ng pinalamig na bahagi mula sa amag.

-

Cavity: Ang lukab ay ang panig na karaniwang naglalaman ng Gate at Runner System , na nagdidirekta sa tinunaw na plastik sa amag. Ang pangunahing papel nito ay upang matanggap ang injected material at mabuo ang panlabas na shell.

| Tampok | Mold core | Ang lukab ng amag |

| Pangunahing pag -andar | Bumubuo ng panloob na hugis ng bahagi | Bumubuo ng panlabas na hugis ng bahagi |

| Posisyon sa amag | Ejector Side (B-Side) | Sprue side (a-side) |

| Mga pangunahing tampok | Ejector pin, slide, lifters | Mga pintuan, runner, vents |

| Papel sa proseso | Ejects ang natapos na bahagi | Tumatanggap ng injected plastic |

| Epekto sa bahagi | Nakakaapekto sa mga panloob na tampok, lakas, at ejection | Nakakaapekto sa pagtatapos ng ibabaw, texture, at hitsura ng kosmetiko |

Epekto sa bahagi ng disenyo at pag -andar

Ang core at lukab ay may direktang epekto sa disenyo ng panghuling bahagi. Ang mga tampok sa pangunahing bahagi, tulad ng mga buto -buto at bosses, ay mahalaga para sa pagdaragdag ng lakas o para sa mga layunin ng pagpupulong. Ang disenyo ng core ay maaari ring magdikta ng pangangailangan para sa mga tiyak na draft na anggulo upang matiyak na ang bahagi ay maaaring malinis na ma -ejected. Ang gilid ng lukab, sa kabilang banda, ay tumutukoy sa pagtatapos ng ibabaw, texture, at kosmetiko na hitsura ng bahagi. Ang anumang mga pagkadilim sa lukab ay makikita sa pangwakas na produkto.

Ang proseso ng paghubog ng iniksyon: core at lukab sa pagkilos

Ang core at lukab ay hindi lamang umupo ng statically; Ang mga ito ay mga dynamic na kasosyo sa isang lubos na naka -synchronize na proseso ng pagmamanupaktura. Narito ang isang hakbang-hakbang na pagkasira ng kung paano sila nagtutulungan:

-

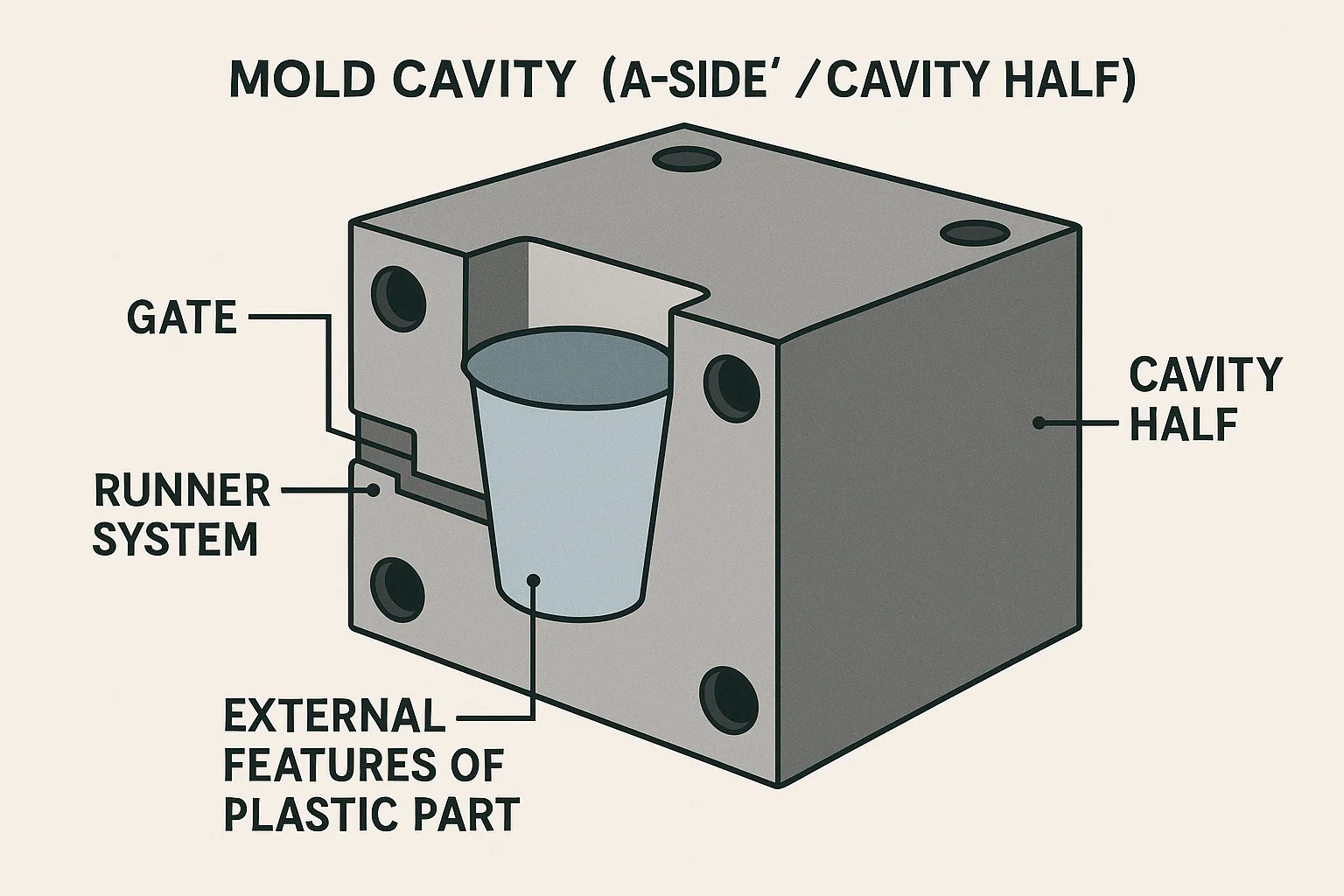

Pagsasara ng amag: Ang proseso ay nagsisimula sa core ng amag at magkaroon ng amag na lukab na lumilipat patungo sa bawat isa hanggang sa magkasama silang mag -clamp. Ang pagkilos na ito ay lumilikha ng selyadong panloob na walang bisa - ang hugis ng pangwakas na bahagi. Ang katumpakan ng pagkakahanay na ito ay kritikal, dahil ang anumang maling pag -aalsa ay maaaring maging sanhi ng a "Flash" (labis na materyal na tumatakbo sa kahabaan ng linya ng paghihiwalay).

-

Resin Injection: Ang tinunaw na plastik na dagta ay na -injected sa ilalim ng mataas na presyon sa pamamagitan ng isang nozzle at sa amag. Ang materyal ay naglalakbay sa pamamagitan ng Runner System and Gate —Kung bahagi ng kalahati ng lukab - at pinupuno ang puwang sa pagitan ng core at lukab. Ang pangunahing inilipat ang dagta upang mabuo ang panloob na hugis ng bahagi, habang ang lukab ay bumubuo ng panlabas na shell.

-

Paglamig: Matapos punan ang dagta ng amag, isang dedikado Sistema ng paglamig nagpapalipat -lipat ng isang likido (karaniwang tubig o langis) sa pamamagitan ng mga channel sa loob ng parehong core at lukab. Ang prosesong ito ay nagpapatibay sa plastik mula sa labas sa, kasama ang mga halves ng core at lukab na kumikilos habang ang init ay lumubog upang palamig nang mahusay ang bahagi.

-

Ejection: Kapag ang bahagi ay pinalamig at solidified, bubukas ang amag. Ang Sistema ng Ejection -Located sa pangunahing kalahati - na -aktibo, gamit ang mga ejector pin upang itulak ang bagong nabuo na bahagi sa core. Dahil ang bahagi ay madalas na lumiliit sa core sa panahon ng paglamig, dapat isama ang disenyo ng core draft anggulo Upang maiwasan ito na maipit at upang matiyak ang isang malinis na paglaya. Ang bahagi pagkatapos ay nahuhulog sa isang koleksyon bin o kinuha ng isang robotic braso.

Mga pagsasaalang -alang sa disenyo para sa mga cores ng amag at mga lukab

Ang disenyo ng core at lukab ay isang masusing proseso na nagdidikta sa tagumpay ng pangwakas na bahagi. Dapat isaalang-alang ng mga inhinyero ang ilang mga kritikal na kadahilanan upang matiyak ang pag-andar, paggawa, at isang de-kalidad na pagtatapos.

Mga anggulo ng draft at ang kanilang kahalagahan

A draft anggulo ay isang bahagyang taper o slant na inilalapat sa mga vertical na pader ng isang plastik na bahagi. Mahalaga ito para sa isang malinis na paglabas mula sa amag. Kung walang tamang draft, ang bahagi ay maaaring dumikit sa core o lukab, na humahantong sa pinsala, pag -war, o mahirap na pag -ejection. Ang draft ay dapat na idinisenyo sa parehong mga panig ng core at lukab upang matiyak na ang bahagi ay hindi mahuli sa alinman sa kalahati habang nagbubukas ang amag.

Paglamig ng disenyo ng channel

Wasto Paglamig ay mahalaga para sa pagbabawas ng oras ng pag -ikot at maiwasan ang mga depekto tulad ng warpage at mga marka ng lababo. Ang mga inhinyero ay nagdidisenyo ng masalimuot na mga channel ng paglamig sa loob ng parehong mga halves ng core at lukab. Ang mga channel na ito ay nagpapalipat -lipat ng isang paglamig na likido sa pantay -pantay at mabilis na kunin ang init mula sa tinunaw na plastik, tinitiyak ang pantay na solidification. Ang disenyo ng mga channel na ito ay dapat na -optimize para sa geometry ng bahagi upang maiwasan ang mga hot spot.

Disenyo ng Gating at Runner System

Ang runner system ay ang network ng mga channel na gumagabay sa tinunaw na plastik mula sa iniksyon na nozzle hanggang sa lukab ng amag. Ang gate ay ang punto kung saan natutugunan ng runner ang bahagi. Ang gate at runner ay halos palaging matatagpuan sa kalahati ng lukab . Ang kanilang disenyo ay mahalaga para sa pagkontrol kung paano pinupuno ng dagta ang amag, dahil nakakaapekto ito sa mga marka ng daloy ng bahagi, mga linya ng niniting, at pangkalahatang lakas.

Disenyo ng sistema ng ejection

Ang Sistema ng Ejection ay matatagpuan eksklusibo sa pangunahing kalahati ng amag. Binubuo ito ng mga ejector pin, blades, o manggas na nagtutulak sa natapos na bahagi sa core. Ang bilang, laki, at lokasyon ng mga pin na ito ay dapat na maingat na isaalang -alang na mag -aplay kahit na puwersa, na pumipigil sa bahagi mula sa pagpapapangit o pagkasira sa panahon ng pag -ejection.

Mga pagsasaalang -alang sa pag -vent

Habang pinupuno ng plastik na dagta ang amag, ang hangin na nakulong sa loob ay dapat magkaroon ng isang paraan upang makatakas. Venting , karaniwang idinisenyo sa Paghahiwalay ng linya o ang kalahati ng lukab , binubuo ng maliit, mababaw na mga channel na nagpapahintulot sa hangin na itulak. Ang hindi sapat na venting ay maaaring humantong sa mga depekto sa kosmetiko tulad Burn Marks at mga problema sa pagganap tulad Maikling shot , kung saan hindi kumpleto ang bahagi.

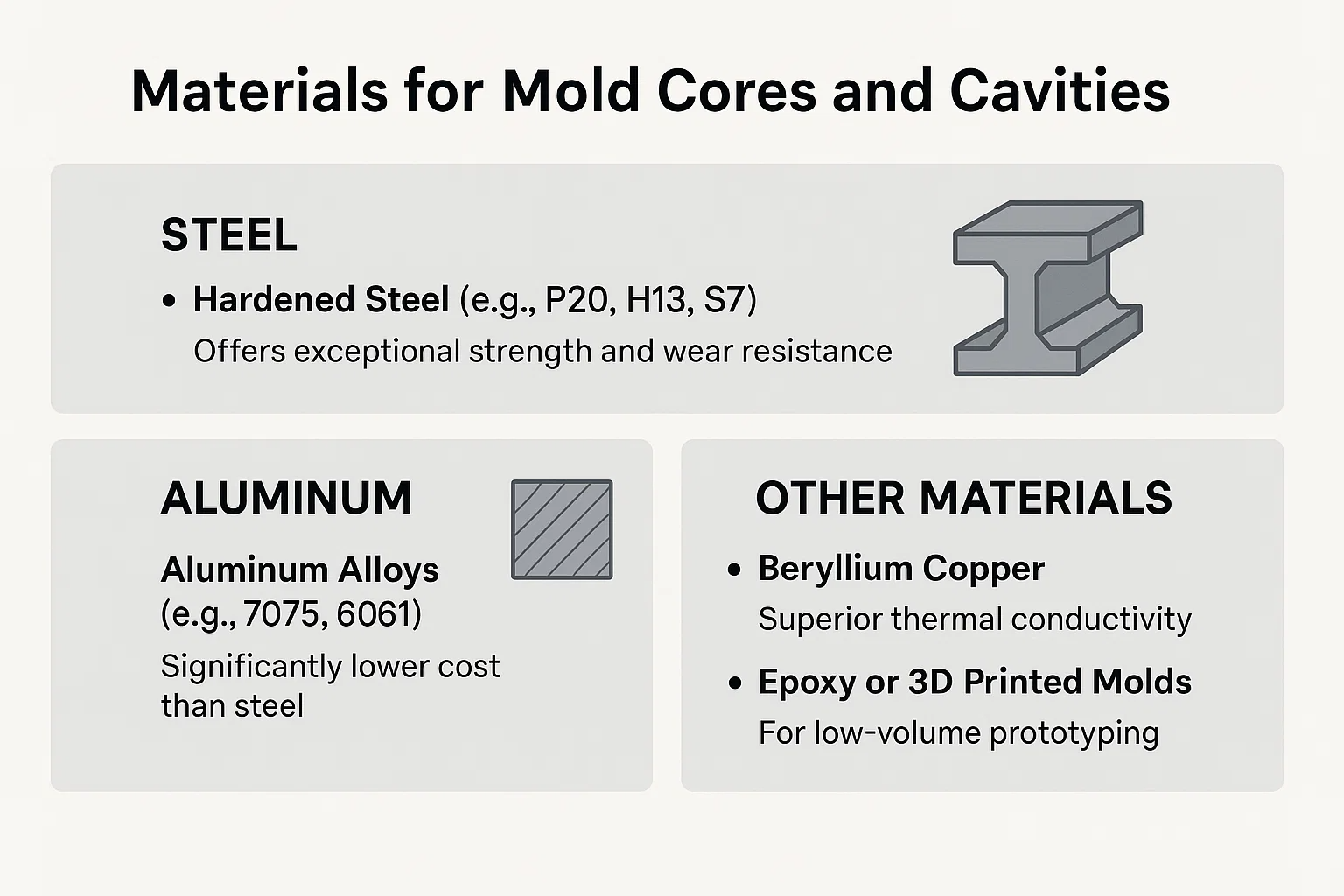

Mga materyales para sa mga cores ng amag at lukab

Ang materyal na pinili para sa amag core at lukab ay kritikal, dahil direktang nakakaapekto ito sa tibay, gastos, at kakayahang gumawa ng mga de-kalidad na bahagi. Ang pagpili ay nakasalalay sa mga kadahilanan tulad ng uri ng plastik na hinuhubog, ang kinakailangang dami ng produksyon, at ang pagiging kumplikado ng disenyo ng bahagi.

Bakal

Ang bakal ay ang pinaka-karaniwan at ginustong materyal para sa mga hulma ng iniksyon, lalo na para sa mga mataas na dami ng produksyon na tumatakbo.

-

Hardened Steel (hal., P20, H13, S7): Ang ganitong uri ng bakal ay nag -aalok ng pambihirang lakas at paglaban sa pagsusuot. Ito ay mainam para sa paggawa ng milyun -milyong mga bahagi sa buong buhay ng amag. Ang P20 ay isang tanyag na pagpipilian para sa balanse ng tigas at machinability. Ang H13 at S7 ay mahusay para sa mga aplikasyon na nangangailangan ng paglaban sa init at presyon. Ang mataas na katigasan ng mga steel na ito ay nagbibigay -daan para sa isang mahusay na pagtatapos ng ibabaw.

-

Hindi kinakalawang na asero (hal., 420 ss): Ginagamit ito kapag ang plastik na materyal na hinuhubog ay kinakain o kapag ang amag ay gagamitin sa isang mahalumigmig na kapaligiran. Nagbibigay ito ng mahusay na paglaban sa kaagnasan, na mahalaga para sa pagpapanatili ng isang malinis na ibabaw ng amag.

Aluminyo

Ang mga haluang metal na aluminyo (hal., 7075, 6061) ay madalas na ginagamit para sa mga prototype na hulma o para sa mga mababang dami ng produksyon (karaniwang sa ilalim ng 100,000 bahagi).

-

Mga kalamangan: Nag -aalok ang aluminyo ng maraming mga benepisyo, kabilang ang isang makabuluhang mas mababang gastos kaysa sa bakal at mas mabilis na oras ng machining. Ang mahusay na thermal conductivity ay nagbibigay -daan para sa mas mabilis na paglamig, na maaaring mabawasan ang oras ng pag -ikot ng pag -ikot ng iniksyon.

-

Mga Kakulangan: Ito ay hindi gaanong matibay at mas madaling kapitan na magsuot at pinsala kaysa sa bakal. Maaaring hindi ito angkop para sa paghubog ng mga nakasasakit o puno ng plastik na baso.

Iba pang mga materyales

-

Beryllium tanso: Ang materyal na ito ay isang mahusay na pagpipilian para sa mga pagsingit ng amag o mga sangkap kung saan kritikal ang mabilis na pag -alis ng init, tulad ng sa mga lugar na may makapal na seksyon ng dingding. Mayroon itong higit na mahusay na thermal conductivity kumpara sa bakal, na ginagawang perpekto para sa naisalokal na paglamig.

-

Epoxy o 3D na naka -print na mga hulma: Para sa napakababang dami o mabilis na prototyping, maaaring magamit ang mga di-tradisyonal na materyales. Ang mga ito ay murang at mabilis na makagawa ngunit may limitadong mga lifespans at hindi angkop para sa mga kumplikado o mataas na mga bahagi.

Paggawa ng mga cores ng amag at mga lukab

Ang paggawa ng mga cores ng amag at mga lukab ay isang lubos na tumpak at dalubhasang proseso. Nangangailangan ito ng mga advanced na makinarya at bihasang likhang -sining upang ibahin ang anyo ng mga hilaw na materyal na bloke sa masalimuot, functional na mga sangkap ng isang amag ng iniksyon. Ang layunin ay upang makamit ang labis na masikip na pagpapaubaya at isang walang kamali -mali na pagtatapos ng ibabaw.

Mga Proseso ng Machining: CNC Milling at EDM

-

CNC Milling (Computer Numerical Control): Ito ang pangunahing pamamaraan para sa paghubog ng parehong core at lukab. Ang mga makina ng CNC ay gumagamit ng mga tool na gabay sa pagputol ng computer upang alisin ang materyal na layer sa pamamagitan ng layer. Mahalaga ang mga ito para sa paglikha ng pangunahing geometry, bulsa, at karamihan sa mga detalyadong tampok. Ang mga modernong multi-axis CNC machine ay maaaring makagawa ng kumplikado, hubog na ibabaw na may hindi kapani-paniwalang kawastuhan.

-

EDM (Electrical Discharge Machining): Kilala rin bilang Spark machining, ang EDM ay isang proseso na hindi contact na ginagamit para sa paglikha ng mga tampok na mahirap o imposible sa makina na may tradisyonal na mga tool sa paggupit. Gumagana ito sa pamamagitan ng paggamit ng mga de -koryenteng sparks upang mabura ang materyal. Ang EDM ay partikular na kapaki -pakinabang para sa paglikha ng matalim na sulok, malalim na buto -buto, at napakaliit, masalimuot na mga tampok sa matigas na bakal.

Paggamot sa ibabaw at pagtatapos

Pagkatapos ng machining, ang mga ibabaw ng amag ay pinakintab at ginagamot upang makamit ang nais na texture at tibay.

-

Buli: Ang mga ibabaw ng amag ay pinakintab sa isang pagtatapos ng salamin upang matiyak na madali ang paglabas ng bahagi at upang makabuo ng isang makinis, mataas na gloss na ibabaw sa pangwakas na produkto. Ang core, sa partikular, ay madalas na nangangailangan ng isang lubos na makintab na tapusin upang makatulong sa ejection.

-

Texturing: Ang pag -text, o pagdaragdag ng isang butil o pattern sa ibabaw ng amag, ay madalas na ginagawa upang bigyan ang pangwakas na bahagi ng isang tiyak na hitsura o pakiramdam ng aesthetic. Makakatulong din ito upang maitago ang mga depekto sa kosmetiko tulad ng mga marka ng daloy.

-

Coatings: Ang mga coatings tulad ng electroless nickel plating o lata (titanium nitride) ay inilalapat upang madagdagan ang tigas ng amag, paglaban ng kaagnasan, at pagpapadulas, pagpapalawak ng habang buhay at pagbabawas ng pagsusuot nito.

Kalidad ng kontrol at inspeksyon

Sa buong proseso ng pagmamanupaktura, ang mahigpit na mga hakbang sa kontrol ng kalidad ay nasa lugar. Ang mga instrumento na may mataas na katumpakan tulad ng Coordinate Measuring Machines (CMMS) ay ginagamit upang mapatunayan na ang mga sukat at pagpapahintulot ng core at lukab ay tumpak sa loob ng ilang mga micrometer. Ang masusing inspeksyon na ito ay mahalaga para sa pagtiyak ng amag ay makagawa ng pare-pareho, de-kalidad na mga bahagi na walang mga depekto.

Karaniwang mga problema at solusyon

Kahit na may masusing disenyo at pagmamanupaktura, ang paghubog ng iniksyon ay maaaring makatagpo ng mga karaniwang isyu. Marami sa mga problemang ito ay direktang nauugnay sa pakikipag -ugnayan sa pagitan ng core ng amag at lukab ng amag.

Warpage at pagbaluktot

Suliranin: Ang warpage ay ang pagpapapangit ng isang plastik na bahagi pagkatapos nitong lumalamig. Ito ay karaniwang sanhi ng hindi pantay na mga rate ng paglamig. Kung ang core at lukab ay cool ang bahagi sa iba't ibang mga rate, ang mga panloob na stress ay maaaring bumuo, na nagiging sanhi ng bahagi na yumuko o iuwi sa ibang bagay.

Kayalusyon: Ang pinaka -epektibong solusyon ay upang mai -optimize ang disenyo ng Mga channel ng paglamig sa parehong core at lukab. Ang pagtiyak na ang paglamig ay pantay sa buong buong ibabaw ng amag ay mahalaga. Ang pag -aayos ng temperatura ng matunaw, presyon ng iniksyon, at oras ng paghawak ay maaari ring makatulong upang mabawasan ang panloob na stress.

Maikling shot at mga marka ng paglubog

Suliranin: A Maikling pagbaril nangyayari kapag ang plastik na dagta ay nabigo upang ganap na punan ang lukab ng amag, na nagreresulta sa isang hindi kumpletong bahagi. Ito ay madalas dahil sa hindi sapat na presyon o hindi magandang venting. Kabaligtaran, Mga marka ng lababo ay mga depression sa ibabaw ng isang bahagi, na sanhi ng plastik na pag -urong habang ito ay lumalamig, hinila ang ibabaw sa loob.

Solusyon: Para sa mga maikling pag -shot, ang solusyon ay nagsasangkot sa pagpapabuti ng venting sa lukab ng amag upang payagan ang nakulong na hangin na makatakas. Ang pagtaas ng presyon ng iniksyon, bilis, o matunaw na temperatura ay maaari ring makatulong. Para sa mga marka ng lababo, ang isyu ay karaniwang isang resulta ng isang makapal na seksyon ng dingding o hindi sapat na paglamig. Kasama sa mga solusyon ang muling pagdisenyo ng bahagi upang magkaroon ng pantay na kapal ng pader, pagtaas ng presyon ng paghawak, o pagpapabuti ng kahusayan ng mga channel ng paglamig sa parehong core at lukab.

Mga problema sa ejection

Suliranin: Ang mga isyu sa ejection ay nangyayari kapag ang natapos na bahagi ay dumikit sa amag at hindi malinis na malinis. Ito ay halos palaging isang problema sa pangunahing kalahati ng amag. Maaari itong sanhi ng hindi sapat o hindi wastong dinisenyo draft anggulo , isang hindi sapat Sistema ng Ejection , o ang bahagi ay lumiliit sa core nang mahigpit.

Solusyon: Ang pangunahing solusyon ay upang matiyak na ang lahat ng mga pader sa pangunahing bahagi ay may tamang anggulo ng draft. Pagtaas ng bilang ng Ejector Pins o pag -optimize ng kanilang paglalagay upang ipamahagi ang lakas ng ejection nang mas pantay ay maaari ring malutas ang problema. Kung ang materyal ay madaling kapitan ng pagdikit, maaaring magamit ang isang mataas na makintab na ibabaw o isang tiyak na ahente ng paglabas ng amag.

| Problema | Malamang sanhi | Solusyon |

| Warpage | Hindi pantay na paglamig, panloob na stress | I -optimize ang mga channel ng paglamig, ayusin ang mga parameter ng pagproseso. |

| Maikling shot | Nakulong na hangin, mababang presyon | Pagbutihin ang venting sa lukab, dagdagan ang presyon ng iniksyon. |

| Mga marka ng lababo | Makapal na pader, hindi sapat na paglamig | Muling idisenyo ang bahagi para sa pantay na kapal, dagdagan ang paghawak ng presyon sa lukab. |

| Mga problema sa ejection | Hindi sapat na anggulo ng draft, bahagi na natigil | Magdagdag o dagdagan ang mga anggulo ng draft sa core, magdagdag ng higit pang mga ejector pin. |

So

Ang pagkakaiba sa pagitan ng Mold core At ang Ang lukab ng amag ay pangunahing sa buong proseso ng paghubog ng iniksyon. Habang ang mga ito ay dalawang halves ng isang solong tool, nagsasagawa sila ng kakaibang naiiba, ngunit pantulong, pag -andar. Ang amag Cavity bumubuo ng panlabas na hugis ng bahagi, pagtukoy sa mga panlabas na sukat at kosmetiko na ibabaw. Sa kaibahan, ang amag core lumilikha ng Panloob na hugis at mga tampok, at gumaganap din ng kritikal na papel ng pagpapadali ng bahagi ejection.

Sama -sama, ang core at lukab ay kumakatawan sa puso ng paghuhulma ng iniksyon, na nagiging hilaw na plastik na dagta sa isang tumpak, tapos na produkto. Ang isang malalim na pag-unawa sa kanilang mga indibidwal na pag-andar at mga kinakailangan sa disenyo ay mahalaga para maiwasan ang mga karaniwang mga depekto, pag-optimize ng kahusayan sa paggawa, at sa huli, na gumagawa ng mga de-kalidad na mga bahagi ng plastik na nakakatugon sa mga pamantayan sa pag-eksaktong.