Panimula

Sa masalimuot na mundo ng modernong pagmamanupaktura, ang disenyo ng produkto ay madalas na hinihiling ang pagsasama ng maraming mga materyales o sangkap sa isang solong, cohesive unit. Hindi lamang ito nagpapabuti sa pag -andar at aesthetics ngunit maaari ring mag -streamline ng pagpupulong at mabawasan ang pangkalahatang mga gastos sa produksyon. Pagdating sa mga plastik na bahagi, tatlong advanced na mga diskarte sa paghuhulma ng iniksyon ang nakatayo para sa kanilang kakayahang makamit ang pagsasama na ito: Ipasok ang paghuhulma , Overmolding , at co-molding .

Habang ang lahat ng tatlong mga proseso ay gumagamit ng mga pangunahing prinsipyo ng paghuhulma ng iniksyon, naiiba sila nang malaki sa kanilang pamamaraan, mga kumbinasyon ng materyal, aplikasyon, at mga benepisyo na inaalok nila. Ang pag -unawa sa mga pagkakaiba na ito ay mahalaga para sa mga inhinyero, taga -disenyo, at mga tagagawa upang piliin ang pinakamainam na proseso para sa kanilang mga tiyak na kinakailangan sa proyekto. Ang isang maling pagkakamali sa pagpili ng tamang pamamaraan ay maaaring humantong sa mga isyu sa hindi pagkakatugma sa materyal, pagtaas ng mga gastos, nakompromiso na pagganap ng bahagi, o kumplikadong pangalawang operasyon.

Ang komprehensibong gabay na ito ay makikita sa bawat isa sa mga sopistikadong proseso ng paghuhulma na ito, na nagpapaliwanag ng kanilang natatanging mga katangian, na nagdedetalye sa mga materyales na karaniwang ginagamit, paggalugad ng kanilang magkakaibang mga aplikasyon sa buong industriya, at binabalangkas ang kani -kanilang mga pakinabang at kawalan.

Ipasok ang paghuhulma

Ang pagsingit ng paghuhulma ay isang lubos na maraming nalalaman na proseso ng paghubog ng iniksyon kung saan ang mga pre-form na sangkap, na kilala bilang mga pagsingit, ay inilalagay sa isang lukab ng amag at pagkatapos ay ang plastik na materyal ay na-injected sa paligid nila. Ang tinunaw na plastik na daloy at nagpapatibay, encapsulate o bonding na may insert, na epektibong lumilikha ng isang solong, pinagsamang bahagi. Ang insert ay nagiging isang integral, functional, o istruktura na elemento ng pangwakas na produktong may hulma.

Pangkalahatang -ideya ng Proseso

Ang proseso ng paghubog ng insert ay karaniwang nagsasangkot sa mga sumusunod na hakbang:

-

Ipasok ang paghahanda: Ang mga pagsingit, na maaaring gawin ng iba't ibang mga materyales tulad ng metal, ceramic, o kahit na pre-molded plastic na bahagi, ay inihanda. Maaaring kabilang dito ang paglilinis, pre-heating, o pag-aaplay ng isang malagkit/panimulang aklat kung kinakailangan ang pinahusay na bonding.

-

Ipasok ang paglalagay: Ang mga handa na pagsingit ay tiyak na nakaposisyon sa loob ng lukab ng amag. Maaari itong gawin nang manu-mano para sa paggawa ng mababang dami o, mas madalas sa mga setting ng mataas na dami, awtomatikong gumagamit ng mga robotic arm, pick-and-place unit, o dalubhasang mga sistema ng pagpapakain upang matiyak ang tumpak at paulit-ulit na paglalagay.

-

Pag -clamping ng amag: Kapag ang mga pagsingit ay nasa lugar, ang mga halves ng amag ay ligtas na magkakasama.

-

Injection ng Materyal: Ang tinunaw na plastik (thermoplastic o thermoset) ay na -injected sa ilalim ng mataas na presyon sa lukab ng amag, na dumadaloy sa paligid at nakapaloob sa mga pagsingit. Pinupuno ng materyal ang lahat ng mga voids, na lumilikha ng isang malakas na bono o mekanikal na lock na may insert.

-

Paglamig at solidification: Ang mga plastik na materyal ay lumalamig at nagpapatibay sa paligid ng insert, kinukuha ang hugis ng lukab ng amag.

-

Ejection: Ang amag ay bubukas, at ang natapos na bahagi, na may pinagsamang insert, ay ejected.

Mga materyales na karaniwang ginagamit

Ang pagsingit ng paghuhulma ay katugma sa isang malawak na hanay ng mga materyales para sa parehong insert at ang Overmolding material:

-

Para sa mga pagsingit:

-

Metals: Tanso, hindi kinakalawang na asero, aluminyo, tanso (hal., Mga sinulid na pagsingit, pin, contact, shaft). Nagbibigay ang mga ito ng lakas, kondaktibiti, o paglaban sa pagsusuot.

-

Plastik: Iba pang mga pre-molded plastic na sangkap (hal., Mga filter, lente, gears).

-

Keramika: Para sa mga tiyak na de -koryenteng o thermal na mga katangian.

-

Salamin: Para sa mga lente o optical na sangkap.

-

Mga sangkap na elektroniko: Ang mga PCB, sensor, konektor.

-

-

Para sa hinubog na materyal (plastik):

-

Thermoplastics: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. Ang pagpili ay nakasalalay sa kinakailangang lakas, paglaban sa temperatura, paglaban sa kemikal, at mga katangian ng aesthetic.

-

Thermosets: Hindi gaanong karaniwan ngunit ginagamit para sa mga tiyak na aplikasyon ng mataas na pagganap kung saan kritikal ang paglaban sa init o kemikal na kemikal.

-

Mga Aplikasyon

Ang pagsingit ng paghuhulma ay malawak na ginagamit sa maraming mga industriya para sa iba't ibang mga produkto:

-

Mga sangkap na elektroniko: Mga konektor, switch, sensor, circuit board encapsulation, solenoids, terminal blocks, madalas na pagsasama ng mga metal pin o humahantong sa mga plastic housings.

-

Mga aparatong medikal: Ang mga instrumento ng kirurhiko (pagsasama ng mga blades ng metal o mga tip sa mga plastik na paghawak), mga sangkap ng diagnostic na kagamitan, mga konektor ng likido, mga housings para sa mga elektronikong aparatong medikal.

-

Mga Bahagi ng Automotiko: Ang mga bushings, bearings, gears, electronic housings, switch, dashboard components, madalas na pagsasama ng mga pagsingit ng metal para sa tibay o pag -andar.

-

Mga elektronikong consumer: Mga pindutan, knobs, hawakan, housings para sa mga handheld aparato, isinasama ang mga contact ng metal o mga elemento ng istruktura.

-

Mga Pang -industriya na Bahagi: Ang mga impeller na may metal hubs, control knobs na may mga sinulid na pagsingit, mga sistema ng pagsasala.

Kalamangan

-

Pinahusay na bahagi ng lakas at tibay: Ang mga pagsingit ng metal ay makabuluhang mapahusay ang integridad ng istruktura, paglaban sa pagsusuot, at lakas ng thread ng mga bahagi ng plastik.

-

Nabawasan ang oras at gastos sa pagpupulong: Sa pamamagitan ng pagsasama ng maraming mga sangkap sa isang solong hakbang sa paghuhulma, ang mga operasyon ng pangalawang pagpupulong (tulad ng pag -screwing, gluing, o welding) ay tinanggal o mabawasan, na humahantong sa makabuluhang pag -iimpok sa paggawa at gastos.

-

Pinahusay na pag -andar: Nagbibigay -daan para sa pagsasama ng mga katangian mula sa iba't ibang mga materyales (hal., Ang lakas ng metal na may magaan o insulative na mga katangian ng plastik).

-

Compact Design: Pinapagana ang paglikha ng mas maliit, mas maraming pinagsamang bahagi, na mahalaga para sa miniaturization sa mga elektronikong aparato at medikal.

-

Gastos-epektibo para sa paggawa ng mataas na dami: Habang ang mga paunang gastos sa tooling ay maaaring maging katamtaman, ang mga nakuha ng kahusayan sa mga high-volume ay tumatakbo gawin itong napaka-ekonomiko.

Mga Kakulangan

-

Potensyal para sa pagpasok ng pinsala sa panahon ng paghubog: Ang maselan o manipis na pagsingit ay maaaring baluktot, deformed, o nasira ng mataas na presyon ng injected na tinunaw na plastik.

-

Limitadong kakayahang umangkop sa disenyo (para sa mga pagsingit): Ang disenyo ng insert mismo ay dapat na sapat na matatag upang mapaglabanan ang proseso ng paghubog. Ang mga tampok na pumipigil sa pag-ikot o pull-out (hal., Knurls, undercuts) ay dapat isama sa disenyo ng insert.

-

Ipasok ang paghahanda at pagiging kumplikado ng paglalagay: Para sa kumplikado o napakaliit na pagsingit, ang manu -manong paglalagay ay maaaring maging mabagal at mahal. Ang mga awtomatikong sistema ay nangangailangan ng makabuluhang paunang pamumuhunan at oras ng pag -setup.

-

Nadagdagan ang pagiging kumplikado ng tooling at gastos: Ang mga hulma ay dapat na idinisenyo na may mga tampok upang tumpak na hawakan ang mga pagsingit sa lugar sa panahon ng iniksyon, potensyal na pagtaas ng disenyo ng amag at mga gastos sa pagmamanupaktura kumpara sa isang simpleng amag ng iniksyon.

-

Mga pagsasaalang -alang sa pagiging tugma ng materyal: Ang wastong pagdirikit o mekanikal na lock sa pagitan ng insert at plastik ay dapat matiyak upang maiwasan ang pag -loosening o delamination, lalo na sa ilalim ng stress o pagbabagu -bago ng temperatura.

Overmolding

Ang overmolding ay isang proseso ng paghubog ng iniksyon kung saan ang isang layer ng isang materyal (ang overmold na materyal) ay hinuhubog sa isang umiiral, paunang nabuo na bahagi (ang substrate o unang pagbaril). Ang prosesong ito ay lumilikha ng isang solong, integrated na sangkap na may natatanging mga katangian ng materyal sa iba't ibang mga ibabaw, madalas na pagpapahusay ng mga aesthetics, ergonomics, o pag -andar. Hindi tulad ng pagsingit ng paghuhulma kung saan ang insert ay isang hiwalay na sangkap, sa overmolding, ang substrate mismo ay karaniwang isang plastik na bahagi na na -hulma na.

Pangkalahatang -ideya ng Proseso

Ang overmolding ay maaaring makamit sa pamamagitan ng iba't ibang mga pamamaraan, ngunit ang pangunahing prinsipyo ay nagsasangkot ng dalawa o higit pang mga natatanging mga hakbang sa paghuhulma:

-

Substrate (unang pagbaril) paghuhulma: Ang base na bahagi, o substrate, ay iniksyon na hinuhubog gamit ang isang mahigpit na materyal (hal., ABS, PC, naylon). Ang bahaging ito ay pinapayagan na palamig at palakasin.

-

Substrate Transfer:

-

Dalawang-shot (multi-shot) overmolding: Sa mataas na awtomatikong proseso, ang bahagi ng substrate ay nananatili sa amag o pinaikot sa isang pangalawang lukab sa loob ng parehong dalubhasang multi-shot na paghubog ng makina. Ito ang pinaka mahusay na pamamaraan para sa paggawa ng mataas na dami.

-

Ipasok ang labis na labis (manu -manong o robotic): Para sa hindi gaanong kumplikadong mga geometry o mas mababang dami, ang natapos na bahagi ng substrate ay manu -mano o robotically na inilipat mula sa isang hulma (o paghubog ng makina) sa isang pangalawang amag (o ibang lukab sa parehong makina) kung saan ang overmold material ay mai -injected.

-

-

Overmold Material Injection: Ang pangalawa, madalas na malambot o mas nababaluktot, materyal (hal., TPE, TPU) ay pagkatapos ay na-injected sa pangalawang lukab, na dumadaloy at nagbubuklod sa mga tiyak na lugar ng pre-molded substrate.

-

Paglamig at solidification: Ang overmold na materyal ay nagpapalamig at nagpapatibay, na bumubuo ng isang malakas na kemikal o mekanikal na bono na may substrate.

-

Ejection: Ang natapos, overmolded na bahagi ay na -ejected mula sa amag.

Mga materyales na karaniwang ginagamit

Ang pagpili ng mga materyales ay kritikal sa overmolding upang matiyak ang wastong pagdirikit, nais na aesthetics, at pagganap na pagganap.

-

Para sa substrate (unang pagbaril): Karaniwang mahigpit na thermoplastics na nagbibigay ng integridad ng istruktura. Kasama sa mga karaniwang pagpipilian:

-

Abs (acrylonitrile butadiene styrene)

-

Polycarbonate (PC)

-

Nylon (PA)

-

Polypropylene (PP)

-

Mataas-density polyethylene (HDPE)

-

Acrylic (PMMA)

-

-

Para sa overmold (pangalawang pagbaril): Madalas na mas malambot, elastomeric, o aesthetically natatanging mga materyales na mahusay na nagbubuklod sa substrate. Kasama sa mga karaniwang pagpipilian:

-

Thermoplastic elastomer (TPES): Ang isang malawak na klase kabilang ang mga TPU (thermoplastic polyurethanes), TPVS (thermoplastic vulcanizates), copes (copolyester elastomer), at iba pa. Nagbibigay ang mga ito ng soft-touch, grip, sealing, o mga pag-aari ng panginginig ng boses.

-

Thermoplastic Polyurethanes (TPUS): Napakahusay na paglaban sa pag -abrasion, pagkalastiko, at mahusay na pagdirikit sa maraming mahigpit na plastik.

-

Softer grade ng polypropylene (PP) o polyethylene (PE): Para sa mga application na nangangailangan ng ibang texture o kulay nang hindi nangangailangan ng pakiramdam na tulad ng goma.

-

Iba pang mga plastik: Minsan ang isang pangalawang mahigpit na plastik ay overmolded para sa mga multi-color o multi-texture effects na walang kinakailangang soft-touch.

-

Mga Aplikasyon

Ang overmolding ay malawak na ginagamit sa iba't ibang mga industriya upang magdagdag ng halaga, pag -andar, at apela sa mga produkto:

-

Soft-touch grip: Ang mga tool ng paghawak (mga tool ng kuryente, mga tool sa kamay), paghawak ng sipilyo, grip ng razor, kagamitan sa palakasan, automotive interior grips, at consumer electronics casings kung saan nais ang isang komportable, hindi slip na mahigpit na pagkakahawak.

-

Mga selyo at gasket: Lumilikha ng mga pinagsamang seal sa mga enclosure, takip, o elektronikong aparato upang magbigay ng paglaban sa tubig o alikabok, tinanggal ang pangangailangan para sa hiwalay na mga o-singsing o gasket.

-

Encapsulation at Proteksyon: Pagprotekta sa mga sensitibong elektronikong sangkap, mga instrumento sa medikal, o pinong mga mekanismo mula sa epekto, kahalumigmigan, o kemikal.

-

Vibration Damping: Pagsasama ng mga mas malambot na materyales upang sumipsip ng mga shocks at mga panginginig ng boses sa mga bahagi ng automotiko, mga elektronikong aparato, o mga sangkap ng appliance.

-

Pinahusay na aesthetics: Paglikha ng maraming kulay o multi-texture na mga bahagi para sa pinahusay na visual na apela, pagba-brand, o pagkita ng tactile (hal., Paghahambing ng mga pindutan ng kulay sa isang remote control).

-

Mga aparatong medikal: Ang mga hawak na instrumento ng kirurhiko, mga contact contact ng pasyente, at nababaluktot na mga konektor ng tubing.

Kalamangan

-

Pinahusay na aesthetics at ergonomics: Lumilikha ng mga bahagi na may pinahusay na pakiramdam ng tactile, komportableng grip, at mga disenyo ng multi-kulay/texture, makabuluhang pagpapabuti ng karanasan ng gumagamit at apela sa produkto.

-

Pinahusay na mga katangian ng mahigpit na pagkakahawak at hindi slip: Tamang -tama para sa mga hawakan at ibabaw na nangangailangan ng isang ligtas na hawak, kahit na basa.

-

Mga Kakayahang Pagbubuklod: Tinatanggal ang pangangailangan para sa magkahiwalay na mga gasket o seal, binabawasan ang mga hakbang sa pagpupulong at mga potensyal na pagtagas ng mga landas, na humahantong sa pag -iimpok sa gastos at pinahusay na pagganap.

-

Vibration at shock pagsipsip: Ang mas malambot na overmold na materyal ay maaaring epektibong mapawi ang mga panginginig ng boses at sumipsip ng epekto, pagprotekta sa mga panloob na sangkap.

-

Kalayaan sa Disenyo: Nagbibigay-daan para sa mga kumplikadong geometry at functional na pagsasama na magiging mahirap o imposible na may single-shot na paghuhulma.

-

Nabawasan ang mga gastos sa pagpupulong: Sa pamamagitan ng pagsasama ng maraming mga materyales sa isang solong proseso, ang pangalawang operasyon tulad ng gluing, fastening, o manu -manong pagpupulong ng mga grip ay nabawasan o tinanggal.

Mga Kakulangan

-

Mga isyu sa pagiging tugma ng materyal: Ang pagkamit ng isang malakas na bono sa pagitan ng substrate at overmold na materyal ay kritikal. Ang mga hindi katugma na materyales ay maaaring humantong sa delamination, warpage, o hindi magandang pagdirikit. Ang maingat na pagpili ng materyal at kung minsan ay kinakailangan ang mga ahente ng bonding ng kemikal.

-

Potensyal para sa delamination: Kung ang materyal na pagiging tugma o mga kondisyon sa pagproseso ay hindi na -optimize, ang overmold layer ay maaaring paghiwalayin mula sa substrate, na ikompromiso ang integridad ng bahagi.

-

Mas kumplikadong tooling: Ang mga overmolding tool ay likas na mas kumplikado kaysa sa mga single-shot na hulma, lalo na para sa mga two-shot system, na humahantong sa mas mataas na paunang mga gastos sa tooling at mas matagal na mga oras ng tingga.

-

Mas mahaba ang mga oras ng pag -ikot (para sa ilang mga pamamaraan): Habang ang dalawang-shot overmolding ay mahusay, ang mga pamamaraan na kinasasangkutan ng manu-manong paglipat ng mga bahagi ay maaaring makabuluhang taasan ang mga oras ng pag-ikot kumpara sa simpleng paghubog ng iniksyon.

-

Mga pagkakaiba sa pag -urong: Ang iba't ibang mga rate ng pag -urong sa pagitan ng mga substrate at overmold na mga materyales ay maaaring humantong sa warpage o panloob na mga stress sa pangwakas na bahagi.

-

Mga alalahanin sa flash at kontaminasyon: Ang pagtiyak ng malinis na paglipat at pag -iwas sa flash ng unang materyal sa pangalawang lukab ay nangangailangan ng tumpak na disenyo ng amag at kontrol sa proseso.

Co-Molding (Multi-Shot Molding)

Ang co-molding, na madalas na salungat na tinutukoy bilang multi-shot na paghuhulma, dalawang-shot na paghuhulma, o paghuhulma ng multi-sangkap na iniksyon, ay isang advanced na proseso ng pagmamanupaktura na nagbibigay-daan para sa sabay-sabay o sunud-sunod na iniksyon ng dalawa o higit pang magkakaibang mga materyales sa isang solong amag sa loob ng isang solong pag-ikot ng paghubog. Ang pamamaraan na ito ay gumagawa ng lubos na pinagsama, multi-material na bahagi, tinanggal ang pangangailangan para sa magkahiwalay na mga hakbang sa pagpupulong at pagpapagana ng mga kumplikadong disenyo na may iba't ibang mga katangian ng materyal sa loob ng isang solong sangkap.

Pangkalahatang -ideya ng Proseso

Ang core ng co-molding ay namamalagi sa paggamit ng mga dalubhasang machine ng paghubog ng iniksyon na nilagyan ng maraming mga yunit ng iniksyon at madalas na isang umiikot na platen o core:

-

Unang materyal na iniksyon: Ang unang materyal (hal., Isang mahigpit na plastik) ay na -injected sa isang bahagi ng lukab ng amag upang mabuo ang paunang bahagi o substrate.

-

Mold Reconfiguration/Rotation:

-

Umiikot na platen/core: Sa pinakakaraniwang mga sistema ng dalawang shot, ang amag core (o isang platen na naglalaman ng maraming mga lukab) ay umiikot upang ipakita ang bahagyang hinubog na bahagi sa isang pangalawang yunit ng iniksyon.

-

Core-back/sliding core: Sa ilang mga system, ang isang sliding core o core-back mekanismo ay nagbabago upang lumikha ng isang bagong lukab para sa pangalawang materyal, nang hindi umiikot ang buong amag.

-

-

Pangalawang materyal na iniksyon: Habang ang unang materyal ay nasa hulma pa rin (at kung minsan ay mainit pa rin), ang pangalawang materyal (hal., Isang malambot na TPE, isang kakaibang kulay na plastik, o isang iba't ibang mga plastik na plastik) ay na -injected sa bagong nabuo o nakalantad na lukab, na nakikipag -ugnay sa unang materyal.

-

Kasunod na mga iniksyon (para sa multi-shot): Para sa mga bahagi na nangangailangan ng tatlo o higit pang mga materyales, ang prosesong ito ay umuulit sa mga karagdagang yunit ng iniksyon at mga muling pagsasaayos ng amag.

-

Paglamig at solidification: Ang lahat ng mga materyales ay cool at palakasin nang magkasama sa loob ng solong amag.

-

Ejection: Ang ganap na nabuo, multi-material na bahagi ay na-ejected mula sa amag.

Mga uri ng co-molding

Habang ang "co-molding" ay isang malawak na termino, ang pinakatanyag na uri ay kasama ang:

-

Dalawang-shot na paghuhulma (2k paghuhulma): Ito ang pinaka-laganap na anyo ng co-molding, na kinasasangkutan ng dalawang magkakaibang mga materyales na iniksyon nang sunud-sunod sa loob ng parehong makina at amag. Malawakang ginagamit ito para sa paglikha ng mga bahagi na may malambot na touch grip, multi-color aesthetics, o integrated seal.

-

Multi-component na paghuhulma: Isang extension ng two-shot, na kinasasangkutan ng tatlo o higit pang magkakaibang mga materyales. Nangangailangan ito ng mas kumplikadong mga makinarya at disenyo ng amag.

-

Co-injection Molding: Isang natatanging uri kung saan ang dalawang (o higit pa) mga materyales ay na -injected sabay -sabay sa pamamagitan ng parehong gate, madalas na lumilikha ng isang "sandwich" na istraktura. Halimbawa, ang isang pangunahing materyal (hal., Recycled plastic) ay napapalibutan ng isang materyal na balat (hal., Virgin plastic para sa aesthetics o mga tiyak na katangian). Ito ay mahusay para sa materyal na pagtitipid o pagkamit ng mga natatanging materyal na gradients.

-

Overmolding (bilang isang form ng co-molding): Habang pinag-uusapan nang hiwalay dahil sa natatanging aplikasyon nito, ang labis na pag-iingat, kapag ginanap sa isang multi-shot machine nang hindi inaalis ang bahagi, ay technically isang form ng co-molding.

Mga materyales na karaniwang ginagamit

Pinapayagan ng Co-Molding para sa isang malawak na hanay ng mga materyal na kumbinasyon, lalo na ang thermoplastics at thermoplastic elastomer:

-

Thermoplastic-thermoplastic na mga kumbinasyon:

-

Iba't ibang kulay: E.g., mahigpit na abs sa itim na may mahigpit na abs sa puti para sa maraming kulay na mga pindutan o keycaps.

-

Iba't ibang mga higpit: E.g., mahigpit na polycarbonate para sa isang istruktura na gulugod na may isang bahagyang mas nababaluktot na naylon para sa isang buhay na bisagra o tampok na snap-fit.

-

Iba't ibang mga pag -aari: Hal., Isang malinaw na acrylic para sa isang lens na may isang malabo na abs para sa pabahay.

-

-

Thermoplastic-thermoplastic elastomer (TPE) na mga kumbinasyon:

-

Ito ay napaka-pangkaraniwan para sa mga soft-touch grip (hal., Malakas na PC o ABS na may malambot na TPE/TPU), pinagsama-samang mga seal, o mga tampok na panginginig ng boses.

-

-

Kakayahang materyal: Ang tagumpay ng co-molding ay lubos na umaasa sa kemikal at pisikal na pagiging tugma sa pagitan ng mga napiling materyales upang matiyak ang malakas na pagdirikit at maiwasan ang delamination. Ang mga kadahilanan tulad ng natutunaw na temperatura, lagkit, at pagkakaugnay ng kemikal ay mga kritikal na pagsasaalang -alang.

Mga Aplikasyon

Ang Co-Molding ay nagbabago ng disenyo ng produkto sa buong magkakaibang mga sektor, na nagpapagana ng lubos na pag-andar at aesthetically nakakaakit na mga sangkap:

-

Maraming mga kulay na bahagi: Ang mga keyboard, remote control, automotive interior button, appliance control panel, at mga laruan, kung saan ang iba't ibang kulay ay isinama nang walang pagpipinta o pangalawang pagpupulong.

-

Mga bahagi na may iba't ibang higpit/tactile zone: Ang mga tool ng kuryente ay humahawak sa mga mahigpit na cores at soft-touch grips, mga medikal na aparato na may kasamang mga istruktura at ergonomic zone, mga sangkap na panloob na mga bahagi na pinagsasama ang mga matigas at malambot na texture (hal., Dashboards, mga panel ng pinto).

-

Kumplikadong mga geometry na may pinagsamang pag -andar:

-

Pinagsamang mga seal at gasket: Tinatanggal ang magkahiwalay na mga sangkap ng sealing sa mga elektroniko, sensor ng automotiko, o kasangkapan sa sambahayan.

-

Buhay na bisagra: Lumilikha ng mga mekanismo ng kakayahang umangkop sa loob ng mga mahigpit na bahagi.

-

Encapsulation: Pagprotekta sa pinong panloob na elektronika o sensor na may isang matatag na panlabas na shell.

-

Mga Optical na sangkap: Pinagsasama ang mga malinaw na lente na may mga malabong housings.

-

-

Industriya ng automotiko: Panloob na trim, mga sangkap ng manibela, control knobs, weatherstripping, at salamin housings na nagsasama ng maraming mga materyales para sa aesthetics, pakiramdam, at pag -andar.

-

Mga aparatong medikal: Ang mga tool sa kirurhiko ay humahawak, mga diagnostic na kagamitan sa housings, masusuot na mga medikal na sensor na nangangailangan ng integrated malambot na sangkap para sa kaginhawaan o pag -sealing ng pasyente.

-

Mga elektronikong consumer: Ang mga mobile phone casings, mga magagamit na aparato, headphone, at mga controller ng gaming na may integrated soft-touch area o multi-color design.

Kalamangan

-

Higit na kalayaan at pagiging kumplikado ng disenyo: Pinapayagan ang mga taga -disenyo na lumikha ng mga bahagi na may lubos na masalimuot na mga geometry at iba't ibang mga katangian ng materyal sa loob ng isang solong sangkap, na nagpapagana ng mga makabagong tampok ng produkto.

-

Functional Pagsasama: Pinagsasama ang maraming mga pag -andar sa isang solong bahagi (hal., Istraktura, mahigpit na pagkakahawak, selyo, kulay), pagbabawas ng bilang ng bahagi at pagpapagaan ng mga bayarin ng materyal.

-

Pag -aalis ng pangalawang operasyon: Ang makabuluhang binabawasan o tinanggal ang pangangailangan para sa mga hakbang sa pagpupulong ng post-molding tulad ng gluing, welding, pagpipinta, o paglakip ng magkahiwalay na gasket, na humahantong sa malaking pag-iimpok sa paggawa at gastos.

-

Pinahusay na bahagi ng kalidad at pagganap: Nakamit ang malakas, pare -pareho na mga bono sa pagitan ng mga materyales, na humahantong sa mas matibay na mga bahagi na may pinahusay na mga katangian ng pagganap (hal., Mas mahusay na pagbubuklod, pinahusay na ergonomya).

-

Nabawasan ang pangkalahatang oras ng pag -ikot (kumpara sa hiwalay na paghuhulma at pagpupulong): Habang ang cycle ng makina mismo ay maaaring mas mahaba kaysa sa single-shot, ang pag-aalis ng mga hakbang sa pagpupulong ay ginagawang mas mabilis at mas mahusay ang proseso ng paggawa.

-

Gastos-epektibo para sa paggawa ng mataas na dami: Ang paunang pamumuhunan ay mataas, ngunit ang pangmatagalang pagtitipid mula sa nabawasan na pagpupulong at pinahusay na kahusayan ay ginagawang napaka-ekonomiko para sa paggawa ng masa.

Mga Kakulangan

-

Mataas na gastos sa tooling: Ang mga hulma para sa co-molding ay natatanging kumplikado, na nangangailangan ng tumpak na machining, madalas na maraming mga pintuan, at sopistikadong mga mekanismo ng pag-ikot o pag-slide. Ito ay humahantong sa makabuluhang mas mataas na paunang mga gastos sa tooling kumpara sa mga solong shot na hulma.

-

Complex Process Control: Ang pagkamit ng pinakamainam na bonding at daloy ng materyal ay nangangailangan ng tumpak na kontrol sa maraming mga yunit ng iniksyon, temperatura, panggigipit, at paggalaw ng amag. Hinihingi nito ang mataas na bihasang mga operator at advanced na makinarya.

-

Mga hadlang sa pagiging tugma ng materyal: Ang pagpili ng mga materyales na nagbubuklod nang maayos sa kemikal at may katugmang temperatura sa pagproseso at mga rate ng pag -urong ay mahalaga at maaaring maging mahirap. Ang mahinang pagiging tugma ay humahantong sa delamination, warpage, o stress.

-

Mas mahaba ang pag -unlad ng mga siklo: Dahil sa pagiging kumplikado ng tooling at pag -setup ng proseso, ang paunang pag -unlad at phase ng prototyping ay maaaring maging mas malawak.

-

Mas malaking bakas ng makina: Ang mga multi-shot machine ay karaniwang mas malaki at mas mahal kaysa sa mga karaniwang machine ng paghubog ng iniksyon.

-

Limitadong materyal na kumbinasyon: Habang maraming nalalaman, hindi lahat ng mga kumbinasyon ng materyal ay posible o praktikal dahil sa mga isyu sa pagiging tugma.

Talahanayan ng paghahambing

Upang makatulong na linawin ang mga pagkakaiba-iba at tulong sa paggawa ng desisyon, ang talahanayan sa ibaba ay nagbibigay ng isang magkatulad na paghahambing ng Ipasok ang paghuhulma, overmolding, at co-molding sa iba't ibang mga kritikal na mga parameter.

| Tampok / proseso | Ipasok ang paghuhulma | Overmolding | Co-Molding (Multi-Shot Molding) |

| Kahulugan | Paghuhubog ng plastik sa paligid ng isang pre-form na hindi plastik o pre-umiiral na sangkap (insert). | Ang paghubog ng isang pangalawang materyal (madalas na malambot/magkakaiba) sa isang umiiral na bahagi ng plastik (substrate). | Ang paghubog ng dalawa o higit pang magkakaibang mga materyales sa isang solong bahagi sa loob ng isang siklo ng paghubog. |

| Uri ng substrate/insert | Pre-form na hindi plastik (metal, ceramic, electronics, atbp.) O isang dating hinubog na plastik na bahagi na ginagamot bilang isang insert. | Pre-molded plastic part (mahigpit na substrate) na ang pangalawang materyal na hulma sa. | Dalawa o higit pang iba't ibang mga materyales na hinuhubog nang sunud -sunod/sabay -sabay sa parehong makina. |

| Daloy ng Proseso | 1. Paglalagay ng Insert. 2. Plastic injection sa paligid ng insert. 3. Ejection. | 1. Ang substrate na hinubog. 2. Ang substrate ay inilipat sa pangalawang lukab/amag. 3. Pangalawang materyal na na -injected sa substrate. 4. Ejection. | 1. Unang materyal na na -injected. 2. Mold Reconfigures (umiikot/slide). 3. Pangalawang materyal na na -injected. 4. (Ulitin para sa higit pang mga pag -shot). 5. Ejection. |

| Karaniwang mga materyales | Mga pagsingit: metal, ceramic, baso, electronics. Molded: Thermoplastics (ABS, Nylon, PC, PP). | Substrate: Rigid thermoplastics (abs, pc, nylon, pp). Overmold: TPES, TPU, mas malambot na plastik. | Iba't ibang katugmang thermoplastic-thermoplastic o thermoplastic-TPE na mga kumbinasyon. |

| Pangunahing Pokus ng Application | Bahagi ng pampalakas, elektrikal na kondaktibiti, pinahusay na lakas ng thread, pagsasama ng mga elektronika. | Soft-touch grip, ergonomic enhancement, integrated seal, panginginig ng boses, aesthetic pagkita ng kaibhan. | Mga bahagi ng maraming kulay, pinagsama-samang mga seal, iba't ibang mga zone ng higpit, kumplikadong pagsasama ng pag-andar nang walang pagpupulong. |

| Kalamangan | Pinahusay na lakas, nabawasan ang pagpupulong, epektibo ang gastos para sa mataas na dami, compact na disenyo. | Pinahusay na aesthetics/ergonomics, pinahusay na mahigpit na pagkakahawak, integrated sealing, panginginig ng boses, nabawasan ang pagpupulong. | Higit na kalayaan sa disenyo, pagsasama -sama ng pagsasama, pag -aalis ng pangalawang operasyon, mataas na kalidad. |

| Mga Kakulangan | Potensyal na pinsala sa insert, limitadong kakayahang umangkop sa disenyo ng insert, kumplikadong paglalagay ng insert, tukoy na tooling. | Mga hamon sa pagiging tugma ng materyal, potensyal na delamination, mas kumplikadong tooling, pagkakaiba sa pag -urong. | Napakataas na mga gastos sa tooling, kumplikadong control control, mahigpit na pagiging tugma ng materyal, mas mahaba ang mga siklo ng pag -unlad. |

| Pagiging kumplikado ng tooling | Katamtaman hanggang sa mataas (kailangang hawakan ang mga pagsingit) | Mataas (nangangailangan ng dalawang mga lukab o pagbabago ng amag) | Napakataas (multi-station molds, umiikot na platens, maraming mga yunit ng iniksyon) |

| Karaniwang makina | Standard injection molding machine (madalas na may automation para sa paglalagay ng insert). | Standard IMM (na may automation para sa paglipat) o dalubhasang 2K/multi-shot IMM. | Dalubhasang 2K/multi-shot injection molding machine. |

| Gastos (paunang) | Katamtaman hanggang mataas | High | Napakataas |

| Gastos (bawat bahagi, mataas na vol.) | Mababa hanggang katamtaman (dahil sa pagtitipid ng pagpupulong) | Katamtaman (dahil sa pagtitipid ng pagpupulong) | Mababa (pinaka-epektibo dahil sa walang pagpupulong) |

| Pangunahing uri ng bono | Mekanikal na interlock, pagdirikit | Kemikal/mekanikal na pagdirikit | Kemikal/mekanikal na pagdirikit |

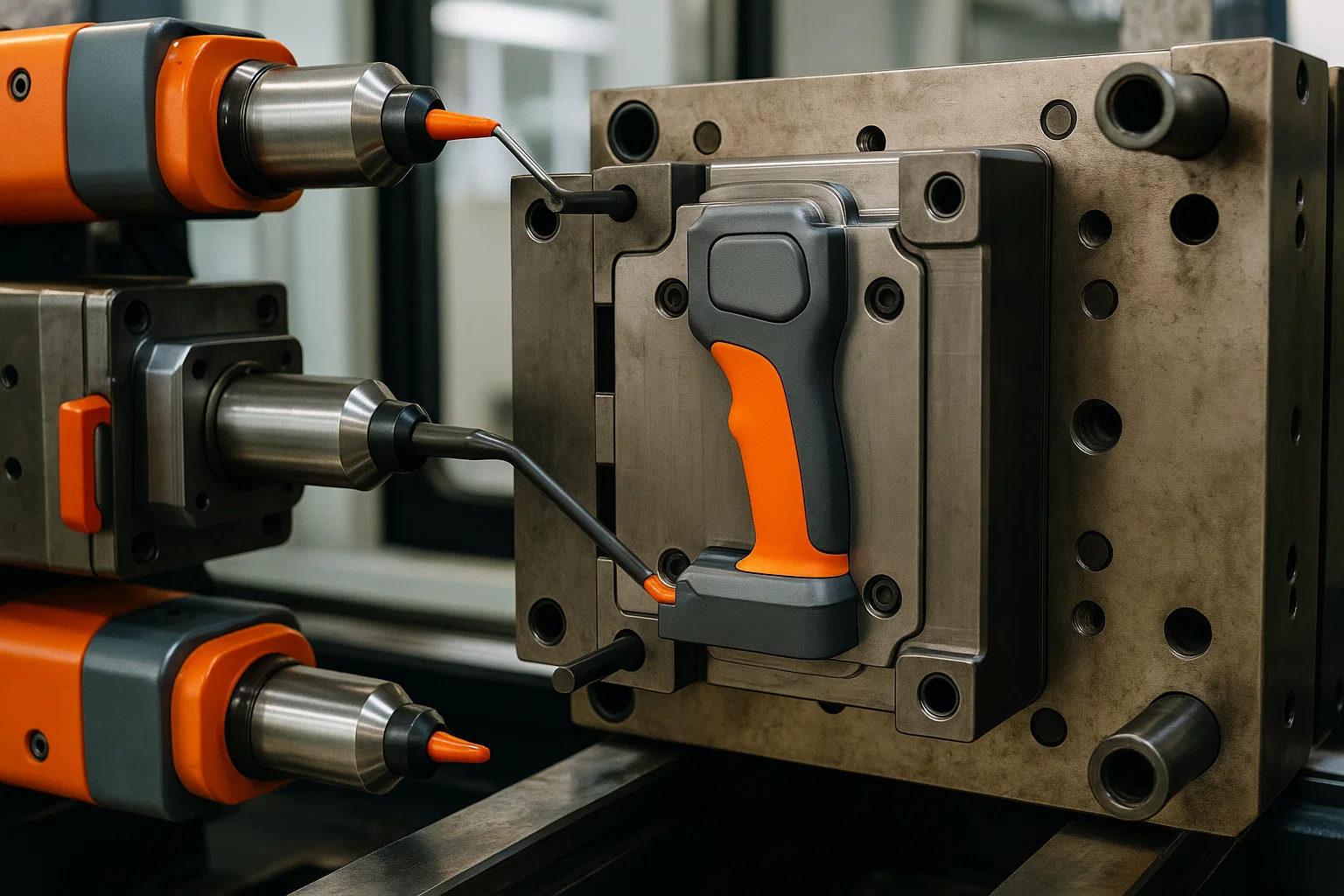

Ang mga salik na dapat isaalang -alang kapag pumipili ng isang proseso ng paghuhulma

Ang pagpili ng pinaka-angkop na proseso ng paghubog sa mga insert molding, overmolding, at co-molding ay isang kritikal na desisyon na nakakaapekto sa pagganap ng produkto, kahusayan sa pagmamanupaktura, at pangkalahatang gastos. Ang isang masusing pagsusuri ng ilang mga pangunahing kadahilanan ay mahalaga bago gumawa sa isang tiyak na pamamaraan.

1. Bahagi ng disenyo at pagiging kumplikado

-

Geometry at pagsasama:

-

Ipasok ang paghuhulma: Tamang-tama kapag kailangan mong isama ang discrete, pre-nabuo na mga sangkap (madalas na hindi plastik tulad ng metal o electronics) sa isang plastik na bahagi. Isaalang -alang kung ang hugis ng insert ay maaaring ligtas na gaganapin sa amag at makatiis ng mga presyon ng iniksyon.

-

Overmolding: Pinakamahusay na angkop para sa pagdaragdag ng isang mas malambot, mas ergonomiko, o aesthetically natatanging layer papunta sa a Pre-umiiral na plastik na substrate . Suriin kung ang overmold na materyal ay maaaring dumaloy nang malinis sa mga contour ng substrate nang walang pag -trap ng hangin o paglikha ng mga voids.

-

Co-Molding: Nag-aalok ng pinakamataas na kalayaan ng disenyo para sa pagsasama ng maraming mga materyales na batay sa plastik nang direkta sa isang proseso. Ito ay mahusay para sa mga kumplikadong mga tampok na multi-color, integrated seal, o mga bahagi na may iba't ibang mga zone ng higpit.

-

-

Dimensional na pagpapahintulot: Ang lahat ng mga pamamaraan ay nangangailangan ng maingat na pagsasaalang -alang ng materyal na pag -urong, lalo na kapag pinagsasama ang iba't ibang mga materyales. Ang co-molding, sa partikular, ay hinihingi ng tumpak na kontrol dahil sa maraming mga materyales na nagpapatibay nang sabay-sabay.

-

Mga kinakailangan sa pag -andar: Anong mga tiyak na katangian ang kailangan ng bawat bahagi ng sangkap? Ito ba ay lakas, mahigpit na pagkakahawak, sealing, elektrikal na kondaktibiti, o aesthetics? Ito ay lubos na maimpluwensyahan ang pagpili ng materyal at sa gayon ang proseso.

2. Kakayahang materyal

-

Pagdirikit: Ito ay pinakamahalaga, lalo na para sa overmolding at co-molding. Ang mga napiling materyales ay dapat bumuo ng isang malakas na kemikal o mekanikal na bono upang maiwasan ang delamination o paghihiwalay sa paglipas ng panahon. Pananaliksik ng mga tiyak na marka ng materyal at ang kanilang pagiging tugma (hal., Tukoy na mga marka ng TPE para sa pakikipag -ugnay sa PC o naylon).

-

Mga temperatura sa pagproseso: Ang natutunaw na temperatura ng iba't ibang mga materyales ay dapat na magkatugma. Sa labis na pag-iingat at co-molding, ang temperatura ng matunaw na materyal ay hindi dapat napakataas na ito ay sumisira o nagpapahiwatig ng unang materyal (substrate).

-

Mga rate ng pag -urong: Ang pagkakaiba -iba ng mga rate ng pag -urong sa pagitan ng pinagsamang materyales ay maaaring humantong sa warpage, panloob na stress, o hindi magandang dimensional na katatagan sa pangwakas na bahagi. Ang mga inhinyero ay madalas na gumagamit ng simulation software upang mahulaan at mapagaan ang mga isyung ito.

3. Dami ng Produksyon

-

Mababa hanggang daluyan na dami:

-

Ipasok ang paghuhulma (manu -manong paglalagay): Maaaring maging mabubuhay para sa mas mababang dami kung saan ang gastos ng awtomatikong paglalagay ng insert ay hindi makatwiran.

-

Overmolding (Manu -manong Paglipat): Katulad nito, kung ang mga bahagi ay manu -manong inilipat sa pagitan ng mga hulma, maaari itong umangkop sa mas mababang mga tumatakbo sa produksyon, kahit na ang mga gastos sa paggawa ay naging isang kadahilanan.

-

-

Mataas na dami:

-

Awtomatikong insert molding: Mahalaga para sa high-volume insert molding upang mapanatili ang kahusayan at katumpakan.

-

Dalawang-shot (multi-shot) Overmolding & Co-Molding: Ang mga prosesong ito ay partikular na idinisenyo para sa mataas na dami, paggawa ng mataas na kahusayan. Ang makabuluhang upfront tooling at pamumuhunan ng makina ay binago sa milyun-milyong mga bahagi, na ginagawa silang labis na gastos sa bawat piraso.

-

4. Budget

-

Paunang gastos sa tooling:

-

Ipasok ang paghuhulma: Karaniwan ang katamtaman hanggang sa mataas, dahil ang mga kailangan ng amag ay mga tampok upang ma -secure ang mga pagsingit.

-

Overmolding: Mataas, lalo na para sa multi-cavity o umiikot na mga hulma.

-

Co-Molding: Ang pinakamataas, dahil sa matinding pagiging kumplikado ng mga multi-shot na hulma at dalubhasang makinarya.

-

-

Pamumuhunan ng makina: Ang mga multi-shot injection molding machine na kinakailangan para sa co-molding at integrated overmolding ay makabuluhang mas mahal kaysa sa mga karaniwang machine.

-

Bawat bahagi na gastos: Habang ang mga paunang gastos ay mataas para sa mga advanced na pamamaraan, ang pag-aalis ng pangalawang operasyon (pagpupulong, pagpipinta, pagbubuklod) ay maaaring mabawasan ang bawat bahagi na gastos sa paggawa ng mataas na dami, na humahantong sa pangkalahatang pag-iimpok.

5. Mga Kinakailangan sa Pagganap

-

Tibay at habang -buhay: Kailangan ba ng bahagi na makatiis ng malupit na mga kapaligiran, paulit -ulit na paggamit, o mga tiyak na naglo -load? Ito ay nakakaimpluwensya sa pagpili ng materyal at ang integridad ng bono sa pagitan ng mga materyales.

-

Mga kadahilanan sa kapaligiran: Malantad ba ang bahagi sa mga kemikal, ilaw ng UV, matinding temperatura, o kahalumigmigan? Ang mga mekanismo ng pagpili at pag -bonding ay dapat account para sa mga kundisyong ito.

-

Aesthetics: Ang isang tiyak na hitsura, pakiramdam, o kumbinasyon ng kulay na kritikal sa apela sa merkado ng produkto? Overmolding at co-molding excel sa paghahatid ng mga pinagsamang tampok na aesthetic.

-

Mga Sertipikasyon/Pamantayan: Para sa mga industriya tulad ng medikal o automotiko, ang mga tiyak na materyal na katangian at mga proseso ng pagmamanupaktura ay dapat matugunan ang mahigpit na pamantayan sa regulasyon.

6. Mga Operasyon sa Post-Molding / Pangalawang Proseso

-

Ang isa sa mga pangunahing driver para sa pagpili ng mga advanced na pamamaraan ng paghuhulma ay ang pagbawas o pag-aalis ng pagpupulong ng post-molding.

-

Ipasok ang paghuhulma: Binabawasan ang pagpupulong ng mga fastener, bushings, atbp.

-

Overmolding & Co-Molding: Maaaring matanggal ang manu-manong gluing ng grip, pagpupulong ng mga seal, o pagpipinta para sa mga multi-color na bahagi.

-

-

Suriin ang tunay na "kabuuang gastos ng pagmamay -ari" sa pamamagitan ng pag -factor sa hindi lamang mga gastos sa paghuhulma, kundi pati na rin ang paggawa, kagamitan, at kontrol ng kalidad na nauugnay sa pangalawang operasyon. Ang mas mataas na paunang pamumuhunan sa advanced na paghubog ay madalas na magbayad para sa sarili sa pamamagitan ng drastically pagputol ng mga kasunod na gastos.

Pag -aaral ng Kaso

Upang mailarawan ang praktikal na aplikasyon at mga benepisyo ng bawat proseso ng paghuhulma, tuklasin natin ang mga halimbawa ng tunay na mundo kung saan ang pagsingit ng paghuhulma, overmolding, at co-molding ay matagumpay na nagtatrabaho upang lumikha ng mga makabagong at mahusay na mga produkto.

Ipasok ang paghuhulma: mga elektronikong konektor

Hamon: Ang isang tagagawa ng mga elektronikong consumer na kinakailangan upang makabuo ng lubos na maaasahang mga konektor ng USB-C. Kinakailangan ng konektor ang matatag na mga pin metal para sa elektrikal na kondaktibiti at integridad ng istruktura, isinama nang walang putol sa isang plastik na pabahay na magbibigay ng pagkakabukod at isang ligtas na interface sa mga aparato. Ang tradisyunal na pagpupulong ng mga indibidwal na pin sa isang plastik na pabahay ay mabagal, madaling kapitan ng maling pag -aalsa, at magastos dahil sa manu -manong paggawa.

Solusyon: Pumili ang kumpanya insert molding . Ang mga precision-machined na mga pin ng tanso ay paunang nabuo at pagkatapos ay awtomatikong inilagay sa isang amag na multi-cavity. Ang Molten Liquid Crystal Polymer (LCP), pinili para sa mahusay na mga katangian ng pagkakabukod ng mga de-koryenteng, dimensional na katatagan, at paglaban sa mataas na temperatura, ay pagkatapos ay na-injected sa paligid ng mga pin.

Resulta: Ang prosesong ito ay pinapayagan para sa paglikha ng daan-daang libong mga lubos na pare-pareho, matibay, at tumpak na nakahanay sa mga konektor ng USB-C bawat araw. Ang malakas na mekanikal na lock sa pagitan ng LCP at ang mga tampok na knurled sa mga pin ng tanso ay nagsisiguro ng pambihirang lakas ng pull-out at pangmatagalang pagiging maaasahan. Ang pag -aalis ng manu -manong pagpasok ng PIN ay makabuluhang nabawasan ang mga gastos sa pagmamanupaktura at oras ng pagpupulong, habang pinapabuti ang pangkalahatang kalidad at miniaturization ng konektor.

Overmolding: Hawak ng Power Tool

Hamon: Ang isang nangungunang kumpanya ng tool ng kuryente na naglalayong mapagbuti ang ergonomics, mahigpit na pagkakahawak, at kaginhawaan ng gumagamit ng mga cordless drills nito. Ang umiiral na mga hawakan, na ginawa lamang ng mahigpit na plastik ng abs, ay naging madulas kapag ang mga kamay ay pawis o madulas, na humahantong sa pagkapagod ng gumagamit at mga potensyal na isyu sa kaligtasan. Ang pagdaragdag ng isang hiwalay na mahigpit na pagkakahawak ng goma ay isang dagdag na hakbang sa pagpupulong at kung minsan ay nagresulta sa malagkit na pagkabigo sa paglipas ng panahon.

Solusyon: Ipinatupad ang tagagawa overmolding gamit ang isang two-shot injection na proseso ng paghuhulma. Una, ang istruktura na hawakan ng katawan ay hinuhubog mula sa isang matibay, matibay na plastik ng ABS. Ang mahigpit na "substrate" na ito ay pagkatapos ay pinaikot sa loob ng parehong makina ng paghubog sa isang pangalawang lukab. Dito, ang isang malambot, elastomeric thermoplastic vulcanizate (TPV) ay na-injected sa mga tiyak na lugar ng hawakan ng ABS, na bumubuo ng isang komportable, hindi slip na mahigpit na pagkakahawak.

Resulta: Ang overmolded hawakan ay nagbigay ng higit na mahigpit na pagkakahawak, makabuluhang pinahusay na kaginhawaan ng gumagamit, at pinabuting kaligtasan, lalo na sa hinihingi na mga kapaligiran sa trabaho. Ang kemikal at mekanikal na bono sa pagitan ng ABS at TPV ay nagtitiyak ng mahusay na pagdirikit, na pumipigil sa delamination kahit na matapos ang matagal na paggamit. Ang pinagsamang solusyon na ito ay tinanggal ang pangangailangan para sa hiwalay na pagpupulong ng mahigpit na pagkakahawak, pag -stream ng proseso ng pagmamanupaktura at pagbabawas ng pangkalahatang mga gastos sa produksyon habang naghahatid ng isang karanasan sa premium na gumagamit.

Co-Molding (Multi-Shot Molding): Mga sangkap na panloob na automotiko

Hamon: Ang isang supplier ng automotiko ay naghangad upang makabuo ng isang sopistikadong sangkap ng panel ng pintuan ng kotse na isinama ang maraming mga pag-andar at aesthetics, kabilang ang isang matigas na istruktura na batayan, isang soft-touch armrest, at natatanging kulay na mga pindutan para sa mga kontrol sa window. Ayon sa kaugalian, ito ay kasangkot sa paghubog ng maraming magkahiwalay na bahagi at pagkatapos ay i -tipon ang mga ito, na humahantong sa kumplikadong mga kadena ng supply, mga potensyal na isyu sa akma, at mas mataas na gastos sa paggawa.

Solusyon: Pinagtibay ng tagapagtustos a Co-Molding (Multi-Shot Molding) Proseso gamit ang isang dalubhasang three-shot injection molding machine.

-

Shot 1: Ang isang mahigpit, puno ng baso na polypropylene (PP) ay na-injected upang mabuo ang istruktura na gulugod ng panel ng pinto at ang base para sa mga pindutan.

-

Shot 2: Ang isang soft-touch thermoplastic polyurethane (TPU) ay na-injected sa mga itinalagang lugar upang lumikha ng komportableng armrest na ibabaw at iba pang mga ergonomic zone.

-

Shot 3: Ang isang kaibahan na kulay, UV-stabilized ABS ay na-injected upang mabuo ang natatanging mga pindutan ng control ng window nang direkta sa mahigpit na base ng PP.

Resulta: Ang advanced na diskarte sa co-molding na ito ay nagpapagana sa paggawa ng isang lubos na pinagsama, multi-material na bahagi ng panel ng pinto sa isang solong, tuluy-tuloy na proseso. Nakamit nito ang mahusay na kalidad ng aesthetic na may walang tahi na mga paglilipat sa pagitan ng mga materyales at kulay, habang tinitiyak ang matibay na mga bono ng mekanikal at kemikal. Ang makabuluhang pagbawas sa bilang ng bahagi at pag -aalis ng maraming mga hakbang sa pagpupulong ay humantong sa malaking pagtitipid ng gastos, nabawasan ang pagiging kumplikado ng logistik, at pinabuting pangkalahatang kalidad ng bahagi at pagkakapare -pareho para sa interior ng automotiko.

Ipasok ang paghuhulma Excels sa pagsasama ng pre-form, madalas na hindi plastik, mga sangkap sa isang plastik na bahagi, lalo na upang mapahusay ang integridad ng istruktura, elektrikal na kondaktibiti, o magbigay ng mga tiyak na tampok na pagganap. Ito ang go-to para sa matibay, pinagsamang mga sangkap tulad ng mga elektronikong konektor o pinalakas na gears.

Overmolding , lalo na kapag nag -aaplay ng mga mas malambot na materyales sa isang mahigpit na plastik na substrate, nagniningning sa pagpapabuti ng ergonomya ng produkto, aesthetics, at pakikipag -ugnayan ng gumagamit. Mula sa malambot na touch grip sa mga tool ng kuryente hanggang sa integrated seal sa mga elektronikong aparato, pinalalaki nito ang kaginhawaan, kaligtasan, at pag-andar.

Co-Molding (Multi-Shot Molding) kumakatawan sa pinnacle ng pagsasama-sama ng multi-material sa loob ng isang solong pag-ikot ng paghuhulma. Nag-aalok ito ng walang kaparis na kalayaan ng disenyo para sa paglikha ng mga kumplikadong bahagi na may maraming mga kulay, iba't ibang mga higpit, at masalimuot na integrated function, madalas na inaalis ang buong mga linya ng pagpupulong sa paggawa ng mataas na dami.

Sa huli, ang pagpili sa mga makapangyarihang proseso ng paghubog ng iniksyon ay nakasalalay sa isang maingat na pagsusuri ng mga tiyak na pangangailangan ng iyong proyekto:

-

Anong mga materyales ang pinagsama mo, at ano ang kanilang mga pag -aari?

-

Anong antas ng pagiging kumplikado ng disenyo at pag -andar ng pagsasama?

-

Ano ang iyong inaasahang dami ng produksyon?

-

Ano ang iyong mga hadlang sa badyet, parehong paitaas at bawat bahagi?

-

Ano ang mga kritikal na pagganap at aesthetic na mga kinakailangan ng panghuling produkto?

Naguguluhan pa rin kung alin ang pipiliin, makipag -ugnay lamang sa amin https://www.imtecmould.com/contact/ .