Panimula sa pasadyang mga kulay ng plastik sa paghubog ng iniksyon

Sa paggawa ng produkto, ang kulay ay bihirang isang pagpipilian lamang sa aesthetic; Ito ay isang pangunahing sangkap ng pagkakakilanlan ng tatak at sikolohiya ng consumer. Kung ito ay ang natatanging "kaligtasan orange" ng isang tool ng kuryente o ang pristine na "medikal na puti" ng isang aparato sa pangangalagang pangkalusugan, ang kulay ng isang bahagi ng plastik ay nakikipag -usap sa pag -andar at kalidad agad.

Pinapayagan ng paghubog ng iniksyon ang mga tagagawa na makagawa ng milyun -milyong magkaparehong mga bahagi, ngunit ang pagkamit ng tumpak, pare -pareho na kulay sa bawat solong siklo ay isang kumplikadong timpla ng kimika, pisika, at engineering. Hindi tulad ng pagpipinta o pag -print, kung saan ang kulay ay inilalapat sa ibabaw, ang paghubog ng plastik na iniksyon ay nangangailangan ng kulay na maging integral sa materyal mismo.

Ang gabay na ito ay ginalugad ang agham ng pasadyang pagtutugma ng kulay ng plastik. Kami ay lilipat sa kabila ng mga pangunahing aesthetics upang maunawaan kung paano ang pagpili ng dagta, pagproseso ng mga parameter, at mga pamamaraan ng kulay ay nakakaapekto sa pangwakas na hitsura ng iyong produkto. Kung ikaw ay isang taga -disenyo ng produkto, isang inhinyero, o isang espesyalista sa pagkuha, ang pag -unawa sa mga variable na ito ay mahalaga para sa pagkita ng produkto at kontrol ng kalidad.

Pag -unawa sa teorya ng kulay para sa plastik

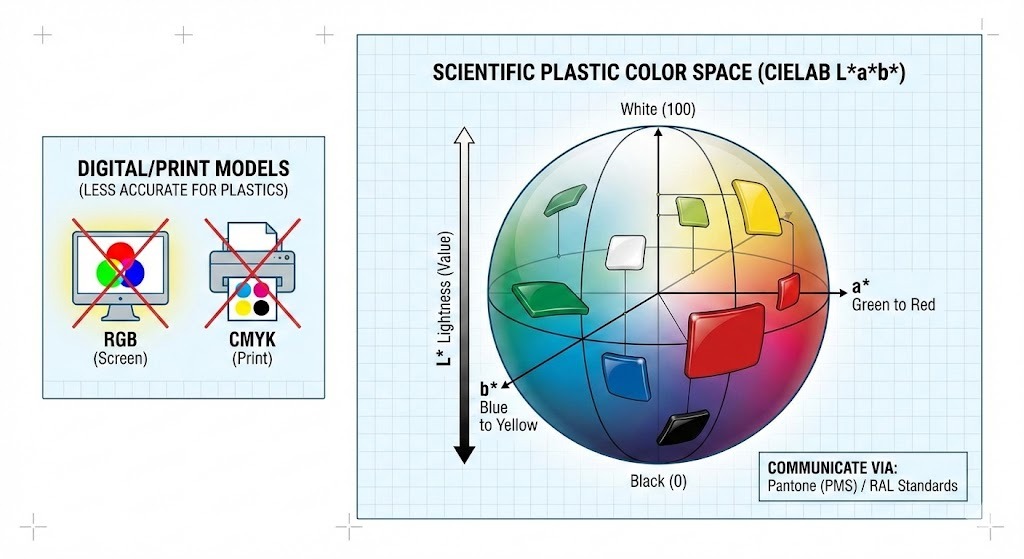

Bago sumisid sa makinarya, kritikal na maunawaan kung paano gumagana ang kulay sa isang pisikal, three-dimensional medium tulad ng plastik. Maraming mga error sa disenyo ang nangyayari dahil ang mga stakeholder ay umaasa sa mga digital na modelo ng kulay na hindi isinasalin nang maayos sa pisikal na pagmamanupaktura.

1. Ang Mga Pangunahing Kaalaman: Hue, Saturation, at Halaga

Upang maiparating ang mga kinakailangan sa kulay sa isang molder, dapat mong masira ang kulay hanggang sa tatlong sukat:

-

Hue: Ang pamilyang pigment (hal., Pula, asul, dilaw).

-

Saturation (Chroma): Ang intensity o kadalisayan ng kulay. Ang isang neon red ay lubos na puspos; Ang isang pula ng ladrilyo ay hindi gaanong puspos.

-

Halaga (magaan): Gaano kadali o madilim ang kulay. Sa pagsukat ng plastik, madalas itong tinutukoy bilang halaga ng "L" (0 ay itim, 100 ay puti).

2. Kulay ng Kulay: Bakit hindi gumagana ang RGB at CMYK

Ang isang karaniwang pagkakamali sa paghubog ng iniksyon ay ang pagtukoy ng isang kulay na ginagamit RGB (Pula, berde, asul) o CMYK (Cyan, magenta, dilaw, susi/itim).

-

RGB ay para sa mga light-emitting screen (additive color).

-

CMYK ay para sa pag -print sa papel (pagbabawas ng kulay).

Ang alinman sa mga modelong ito ay account para sa mga natatanging katangian ng plastik, tulad ng makintab na ibabaw, naka -texture na pagtatapos, o iba't ibang kapal. Sa halip, ang industriya ng plastik ay nakasalalay sa:

-

Pantone (PMS): Ang unibersal na wika para sa komunikasyon ng kulay. Karamihan sa mga Molders ay humiling ng isang "Pantone Matching System" code (hal., Pantone 186 C) upang simulan ang proseso ng pagtutugma.

-

RAL: Ang isang karaniwang sistema ng kulay na pangunahing ginagamit sa Europa, karaniwan para sa mga pang -industriya at arkitektura na plastik na aplikasyon.

-

Cielab ($ l a b $): * Ito ang puwang ng pang -agham na ginagamit ng mga spectrophotometer upang masukat ang kawastuhan ng kulay.

-

$ L $: * Magaan (ilaw kumpara sa madilim)

-

$ a $: * Pula kumpara sa berdeng axis

-

$ b $: * Dilaw kumpara sa asul na axis

-

Pro tip: Huwag kailanman aprubahan ang isang kulay batay sa isang screen ng computer. Laging humiling ng isang pisikal na "kulay chip" o "plaka" na hinubog sa tukoy na dagta na balak mong gamitin.

3. Ang hamon ng metamerism

Ang isa sa mga pinaka nakakabigo na mga phenomena sa pagtutugma ng kulay ay Metamerism . Nangyayari ito kapag ang dalawang mga sample ng kulay ay lilitaw na tumugma nang perpekto sa ilalim ng isang ilaw na mapagkukunan (hal., Mga ilaw ng fluorescent ng pabrika) ngunit mukhang ganap na naiiba sa ilalim ng isa pa (hal., Likas na liwanag ng araw o pag -iilaw ng LED LED).

Nangyayari ito dahil ang iba't ibang mga pigment ay sumasalamin sa mga light wavelength na naiiba. Upang maiwasan ito, ang pagtutugma ng kulay ay dapat na mapatunayan sa ilalim ng maraming mga mapagkukunan ng ilaw (D65 daylight, cool na puting fluorescent, at tungsten a) gamit ang isang light booth.

4. Opacity kumpara sa Transparency

Sa plastik, dapat mo ring tukuyin ang opacity. Ang isang formula ng kulay ay nagbabago nang malaki depende sa kung ang bahagi ay:

-

Malabo: Mga bloke ng ilaw nang lubusan (hal., Isang mouse ng computer).

-

Translucent: Pinapayagan ang ilaw na pumasa ngunit naiiba ito (hal., Isang bote ng shampoo).

-

Transparent: malinaw na kakayahang makita sa pamamagitan ng bahagi (hal., Isang bote ng tubig).

Ang base resin ay gumaganap ng isang malaking papel dito; Hindi mo makamit ang isang baso na tulad ng transparent na pula kung ang iyong base dagta ay natural na malabo na abs o milky polyethylene.

Narito ang pangalawang bahagi ng artikulo.

Ang seksyon na ito ay detalyado ang mga praktikal na pamamaraan ng pagkuha ng kulay sa plastik. Batay sa aming nakaraang talakayan, naidagdag ko Kulay ng likido bilang pang -apat na pangunahing pamamaraan at nakabalangkas ang seksyon upang matulungan ang mga mambabasa na ihambing ang mga kalamangan at kahinaan ng bawat diskarte.

Artikulo Draft: Bahagi 2

Mga pamamaraan para sa pasadyang pagtutugma ng kulay sa paghubog ng iniksyon

Kapag ang target na kulay ay tinukoy gamit ang mga prinsipyo ng teorya ng kulay, ang susunod na hamon ay engineering. Paano mo ipinakikilala ang pisikal na kulay na iyon sa base resin sa panahon ng proseso ng paghubog ng iniksyon?

Walang solong "pinakamahusay" na pamamaraan. Ang tamang pagpipilian ay nakasalalay sa dami ng produksyon, badyet, pagiging kumplikado ng bahagi, at ang tiyak na base na materyal na ginagamit. Mayroong apat na pangunahing pamamaraan na ginagamit sa modernong paghuhulma ng iniksyon.

1. Kulay ng Masterbatch (Pamantayan sa Industriya)

Ang MasterBatch ay ang pinaka-karaniwang pamamaraan para sa pangkulay na plastik sa medium-to-high volume production. Binubuo ito ng isang mataas na konsentrasyon ng mga pigment at/o mga additives na nakapaloob sa loob ng isang resin ng carrier. Ang mga puro pellets na ito ay pagkatapos ay halo-halong may natural na base resin sa isang tiyak na ratio (karaniwang 1% hanggang 4%), na kilala bilang "let-down ratio," bago pa man pumasok sa machine ng paghubog ng iniksyon.

Paano ito gumagana: Ang mga pellets ng Masterbatch at natural na mga pellets ng dagta ay halo -halong sa hopper ng makina. Habang pinapasok nila ang pinainit na bariles, natutunaw pareho ang iniksyon. Ang pagkilos ng paghahalo ng tornilyo ay nagkalat sa puro kulay nang pantay -pantay sa buong matunaw.

Mga kalamangan:

-

Epektibong Gastos: Mas mura kaysa sa mga pre-kulay na compound para sa katamtamang dami.

-

Kakayahang umangkop sa imbentaryo: Kailangan mo lamang i -stock ang natural na dagta at mas maliit na halaga ng masterbatch, sa halip na mga silos ng iba't ibang mga kulay na resin.

-

Kalinisan: medyo malinis at madaling hawakan kumpara sa mga hilaw na pulbos.

Cons:

-

Mga hamon sa pagpapakalat: Kung ang iniksyon na tornilyo ay hindi naghahalo nang maayos, o kung ang masterbatch carrier ay hindi katugma sa base resin, maaari kang makakuha ng mga kulay o mga specks.

-

Dosing katumpakan: Nangangailangan ng tumpak na kagamitan ng feeder upang mapanatili ang pare-pareho na shot-to-shot ng kulay.

2. Pre-Colored Compounds (Ang Premium Option)

Ang pre-color compounding ay ang "handa na gamitin" na solusyon. Sa prosesong ito, ang isang tagapagtustos ng dagta ay tumatagal ng base resin, pigment, at additives, natutunaw ang mga ito nang magkasama sa isang twin-screw extruder, at muling binibigyang-halaga ang pinaghalong. Tumatanggap ang Molder ng mga pellets na mayroon nang eksaktong pangwakas na kulay.

Paano ito gumagana: Ibinuhos lamang ng Molder ang pre-kulay na mga pellets sa hopper at hinuhubog ang bahagi. Walang kinakailangang on-site na paghahalo.

Mga kalamangan:

-

Superior Consistency: Dahil ang kulay ay halo -halong sa isang dedikadong compounding extruder, ang pagpapakalat ay mahusay. Ang pagkakaiba-iba ng kulay ng shot-to-shot ay minimal.

-

Pagiging simple: Tinatanggal ang panganib ng paghahalo ng mga error sa sahig ng paghubog. Tamang -tama para sa kumplikadong mga resins sa engineering na may masikip na pagpapahintulot.

Cons:

-

Pinakamataas na gastos: Nagbabayad ka para sa isang dagdag na hakbang sa pagproseso ng tagapagtustos.

-

Burden ng imbentaryo: Dapat kang bumili at mag -imbak ng dami ng bawat tiyak na kulay na kailangan mo.

-

Mataas na MOQS: Ang mga compounder ay karaniwang nangangailangan ng mataas na minimum na dami ng order, na ginagawa itong hindi praktikal para sa mga maliliit na pagtakbo.

3. Dry blending / "Salt at Pepper" (ang prototyping solution)

Ang dry blending ay nagsasangkot ng pagkuha ng hilaw na pigment powder at paghahalo nang direkta sa mga natural na resin pellets sa isang tumbler o drum mixer. Ang pigment pulbos ay coats sa labas ng mga pellets tulad ng asukal sa isang donut.

Paano ito gumagana: Ang mga pinahiran na pellets ay itinapon sa hopper. Ang plasticizing screw ay ganap na responsable para sa paghahalo ng pulbos sa natutunaw na dagta.

Mga kalamangan:

-

Pinakamababang gastos sa materyal: Bumibili ka ng hilaw na pigment nang walang carrier.

-

Bilis: Napakahusay para sa mabilis na prototyping o napakaliit na produksyon na tumatakbo kung saan kinakailangan ang mabilis na mga pagbabago sa kulay.

Cons:

-

Hindi magandang pagkakapare -pareho: Napakahirap makakuha ng pantay na kulay. Ang pag -streak at clumping ay karaniwang mga isyu.

-

Magulo at mapanganib: Ang pakikitungo sa pinong mga pigment ng pulbos ay lumilikha ng alikabok, na nangangailangan ng maingat na paghawak, paglilinis, at proteksyon sa paghinga para sa mga manggagawa.

-

Kontaminasyon ng makina: Ang pinong pulbos ay madaling kontaminado ang mga hoppers at dryers, na ginagawang mahirap ang mga pagbabago sa kulay.

4. Kulay ng Liquid (ang mataas na dami ng espesyalista)

Ang kulay ng likido ay binubuo ng mga pigment na nasuspinde sa isang likidong sasakyan ng carrier (tulad ng mineral oil o proprietary surfactants).

Paano ito gumagana: Ang kulay ng likido ay naka -imbak sa isang lalagyan sa tabi ng pindutin at pumped nang direkta sa lalamunan ng machine ng paghubog ng iniksyon gamit ang isang lubos na tumpak na peristaltic o progresibong bomba ng lukab.

Mga kalamangan:

-

Mahusay na pagpapakalat: Pinapayagan ng likidong carrier ang mga pigment na makihalubilo nang napakadali sa matunaw, madalas na mas mahusay kaysa sa masterbatch. Ito ay mainam para sa mga transparent na tints.

-

Ekonomiya ng Scale: Sapagkat ito ay lubos na puro, napakababang mga ratios ng let-down (kung minsan sa ilalim ng 1%) ay posible, ginagawa itong napaka-ekonomiko para sa napakalaking pagpapatakbo ng produksyon (hal., Mga takip ng bote, packaging).

Cons:

-

Gastos ng Kagamitan: Nangangailangan ng dalubhasang pumping at dosing kagamitan.

-

Magulo paglilinis: Ang mga spills ay kapansin -pansin na mahirap linisin.

-

Screw Slippage: Kung ang sobrang likido ay ginagamit, ang tornilyo ng iniksyon ay maaaring madulas, na nagiging sanhi ng mga pagkakapare -pareho ng pagproseso.

Buod: Pagpili ng iyong pamamaraan

| Paraan | Pinakamahusay para sa ... | Gastos | Panganib sa pagkakapare -pareho |

| Masterbatch | Karamihan sa mga pangkalahatang aplikasyon; Katamtamang dami. | Katamtaman | Katamtaman |

| Compounding | Mga kritikal na aplikasyon ng engineering; Mataas na mga kinakailangan sa pagkakapare -pareho. | Mataas | Mababa |

| Dry Blending | Prototyping, napakaikling takbo, mababang badyet. | Mababa | Mataas |

| Kulay ng likido | Napakataas na dami ng packaging; mga transparent na bahagi na nangangailangan ng mahusay na pagpapakalat. | Mababa (at high vol) | Katamtaman-Low |

Ang mga kadahilanan na nakakaapekto sa kulay sa paghuhulma ng iniksyon

Ang pagkamit ng isang tugma ng kulay sa isang setting ng laboratoryo ay kalahati lamang ng labanan. Ang proseso ng paghubog ng iniksyon ay nagsasangkot ng matinding init, mataas na presyon, at kumplikadong mga pakikipag -ugnay sa kemikal, na ang lahat ay maaaring baguhin ang pangwakas na hitsura ng kulay.

Ang pag-unawa sa mga salik na ito ay mahalaga para sa pag-bridging ng agwat sa pagitan ng isang disenyo ng prototype at paggawa ng mataas na dami.

1. Ang epekto ng pagpili ng base resin (ang canvas)

Isipin ang base resin bilang canvas na iyong pininturahan. Kung ang canvas ay hindi perpektong puti, ang pintura ay hindi magiging totoo sa kulay.

-

Kulay ng Likas na Resin: Napakakaunting "natural" resins ay tunay na malinaw o purong puti.

-

Polycarbonate (PC) at Acrylic (PMMA) sa pangkalahatan ay "malinaw na tubig," na nag-aalok ng pinakamahusay na blangko na canvas para sa masiglang transparent o maliwanag na mga kulay na malabo.

-

Abs at nylon (pa) Magkaroon ng isang natural na madilaw-dilaw o creamy off-white tint. Ang pagkamit ng isang napakatalino, refrigerator-puti sa mga materyales na ito ay mahirap dahil patuloy kang nakikipaglaban sa batayang dilaw. Ang mga blues ay maaaring sumandal ng bahagyang berde dahil sa pinagbabatayan na dilaw na tint.

-

-

Mga pagkakaiba -iba ng materyal na grade: Hindi lahat ng polypropylene ay nilikha pantay. Ang isang recycled grade ay magkakaroon ng mas madidilim, mas variable na kulay ng background kaysa sa isang punong grado ng birhen, na ginagawang mas mahirap ang pangkulay. Kahit na ang iba't ibang maraming mula sa parehong tagapagtustos ay maaaring magkaroon ng kaunting mga pagkakaiba -iba ng kulay ng base.

-

Opacity at kapal: Para sa mga translucent at transparent na bahagi, ang kapal ng dingding ay kapansin -pansing nakakaapekto sa pang -unawa ng kulay. Ang isang manipis na seksyon ng isang bahagi ay maaaring magmukhang asul na asul, habang ang makapal na mga buto -buto sa parehong bahagi ay mukhang madilim na navy. Ang mga tugma ng kulay ay dapat na aprubahan sa aktwal na kapal ng bahagi.

2. Mga parameter ng pagproseso (ang kasaysayan ng init)

Ang paghubog ng iniksyon ay isang thermal na proseso, at ang init ay ang kaaway ng katatagan ng kulay. Karamihan sa mga organikong pigment ay may thermal kisame; I -cross ito, at nagsisimula silang magpabagal.

-

Matunaw ang temperatura at oras ng paninirahan: Ito ang pinaka kritikal na kadahilanan. Kung ang temperatura ng bariles ay masyadong mataas, o kung ang materyal ay nakaupo sa pinainit na bariles nang masyadong mahaba (mahaba "oras ng paninirahan") bago ma -injected, ang colorant ay "susunugin."

-

Mga palatandaan ng marawal na kalagayan: Ang mga puti ay nagiging dilaw; Ang mga maliliwanag na kulay ay nagpapadilim o lumipat sa kulay; Lumilitaw ang mga itim na specks.

-

-

Shear heat: Kahit na ang mga heaters ng bariles ay nakatakda nang tama, ang mga agresibong disenyo ng tornilyo o bilis ng iniksyon ay lumikha ng matinding alitan (paggupit). Ang alitan na ito ay bumubuo ng panloob na init na maaaring lumampas sa itinakdang temperatura, na nagpapabagal sa mga pigment na sensitibo sa init nang lokal at nagiging sanhi ng mga kulay ng kulay.

-

Tapos na ang amag: Ang texture ng ibabaw ng tool ay nagbabago kung paano ang ilaw ay sumasalamin sa plastik. Ang isang lubos na makintab na pagtatapos ng salamin (SPI A-1) ay gagawa ng isang itim na bahagi na mas malalim at mas mayaman kaysa sa isang naka-texture na matte finish (hal., MT-11010), na nagkakalat ng ilaw at ginagawang mas magaan o kulay-abo ang itim.

3. Mga additives at ang kanilang impluwensya (ang mga nakatagong sangkap)

Ang mga bahagi ng plastik ay bihirang binubuo lamang ng dagta at kulay. Ang mga additives na ginamit upang mapabuti ang pagganap ay madalas na makagambala sa mga aesthetics.

-

Mga pigment kumpara sa mga tina:

-

Mga pigment ay mga solidong particle na hindi natunaw sa plastik. Ang mga ito ay mahusay para sa opacity at pumipigil sa light transmission.

-

Dyes ay mga organikong kemikal na ganap na matunaw sa plastic matrix. Ginagamit ang mga ito para sa napakatalino na mga transparent na kulay ngunit nag -aalok ng hindi magandang lakas ng pagtatago at kung minsan ay maaaring "lumipat" (nagdugo) sa labas ng plastik sa paglipas ng panahon.

-

-

Functional Additives:

-

UV stabilizer: Mahalaga para sa mga panlabas na produkto, ngunit maraming mga additives ng UV ay may isang bahagyang likas na madilaw -dilaw na tint na dapat na mabayaran sa formula ng kulay.

-

Flame Retardants (FR): Kadalasan gawin ang base resin maulap o malabo, na ginagawang imposible upang makamit ang mga transparent na kulay.

-

Mga hibla ng salamin: Ginamit para sa lakas, ang mga hibla ng salamin ay may posibilidad na tumaas sa ibabaw, na lumilikha ng isang magaspang na texture na nagpapadulas sa pagtatapos at ginagawang mas magaan ang kulay at hindi gaanong puspos.

-

-

Pagsunod sa Regulasyon: Para sa contact sa pagkain (FDA) o mga medikal na aplikasyon (USP Class VI), ang listahan ng magagamit, ligtas na mga pigment ay mas maliit. Ang lubos na masiglang kulay ng neon o ilang mga mabibigat na metal na batay sa red at yellows ay maaaring hindi sumusunod na mga pagpipilian.

Artikulo Draft: Bahagi 4

Ang proseso ng pagtutugma ng kulay: isang gabay na hakbang-hakbang

Ang pagdadala ng isang pasadyang kulay ng plastik sa buhay ay isang pamamaraan na pamamaraan na nangangailangan ng katumpakan, komunikasyon, at dalubhasang mga tool. Ito ay isang iterative loop sa pagitan ng pagtukoy ng kulay, pagbabalangkas, pagsubok, at pagpino.

1. Pagtukoy ng Mga Kinakailangan sa Kulay at Pagtatakda ng Pamantayan

Ang paglalakbay ay nagsisimula sa pamamagitan ng malinaw na pagtukoy sa kulay ng target. Ito ang pinakamahalagang hakbang, dahil ang anumang kalabuan dito ay hahantong sa magastos na rework.

-

Pamantayan sa pisikal: Ang pinaka maaasahang paraan upang makipag -usap ng kulay ay may isang pisikal na sample. Maaari itong:

-

A Pantone (PMS) Kulay Chip: Para sa mga pangkalahatang kulay ng malabo.

-

A Pamantayan sa Kulay ng Ral: Karaniwan para sa mga pang -industriya na aplikasyon.

-

An Umiiral na bahagi ng produkto: "Itugma ang pulang takip na ito."

-

A Fabric Swatch, Paint Chip, o I -print ang sample: Habang mapaghamong dahil sa metamerism, ang mga ito ay maaaring magamit bilang panimulang punto.

-

-

Pagtukoy sa Materyal at Tapos na: Tukuyin ang eksaktong base resin (hal., "Likas na abs," "malinaw na polypropylene"), ang nais na opacity (opaque, translucent, transparent), at ang kinakailangang pagtatapos ng ibabaw (makintab, matte, naka -texture).

-

Mga Kinakailangan sa Kapaligiran: Ipaalam sa Kulay ng Kulay ang tungkol sa anumang mga espesyal na pangangailangan, tulad ng katatagan ng UV para sa panlabas na paggamit, pagsunod sa pagkain (FDA), o pagiging tugma ng medikal (USP Class VI).

2. Pagpili ng naaangkop na sistema ng kulay

Batay sa pamantayan, materyal, at badyet, pipiliin ng Kulay ng Kulay ang pinaka -angkop na paraan ng pangkulay (MasterBatch, Compounding, Dry Blending, o Liquid Color) at pumili ng naaangkop na mga pigment at tina. Ito ay nagsasangkot ng pagsasaalang -alang:

-

Katatagan ng init: Ang mga pigment ba ay sapat na matatag para sa temperatura ng pagproseso ng dagta?

-

Paglaban sa kemikal: Ang kulay ba ay hahawak sa paglilinis ng mga ahente o pagkakalantad sa kapaligiran?

-

Gastos vs. Performance: Ang pagbabalanse ng nais na aesthetics na may mga hadlang sa badyet.

3. Pagbabalangkas at paunang pagsasama ng pagsubok

Ang colorist, na madalas na gumagamit ng dalubhasang software, ay bubuo ng isang paunang formula ng kulay. Tinutukoy ng pormula na ito ang eksaktong mga ratios ng iba't ibang mga pigment, tina, at opacifier na kinakailangan upang makamit ang target na kulay sa napiling dagta.

-

Pagsubok ng Pagsubok: Ang mga maliliit na batch ng formulated colorant ay halo -halong may natural na dagta.

-

Mga sample ng pagsubok: Ang mga pagsubok na timpla ay pagkatapos ay hinuhubog sa mga pamantayang mga plake o aktwal na mga prototyp ng bahagi gamit ang isang maliit na makina ng paghubog ng iniksyon. Ang mga halimbawang ito ay kritikal para sa pagsusuri ng kulay sa pangwakas na naproseso na estado.

4. Gamit ang mga instrumento sa pagsukat ng kulay

Ang pagtatasa ng visual lamang ay subjective at madaling kapitan ng pagkakamali. Ang pagtutugma ng propesyonal na kulay ay nakasalalay sa mga sukat ng layunin.

-

Mga Colorimeter: Sinusukat ng mga aparatong ito ang kulay sa $ l*a*b*$ na puwang ng kulay sa pamamagitan ng pag -simulate ng pagtugon sa mata ng tao upang maipakita ang ilaw. Ang mga ito ay kapaki -pakinabang para sa mabilis na mga tseke at control control.

-

Spectrophotometer: Ang mga ito ay mas advanced na mga instrumento na sumusukat sa eksaktong dami ng ilaw na makikita sa bawat haba ng haba sa buong nakikitang spectrum. Bumubuo sila ng isang "spectral curve" na kung saan ay ang tiyak na fingerprint ng isang kulay.

-

Delta E ($ \ Delta E $): Kinakalkula ng Spectrophotometer ang halaga ng $ \ delta E $, na tinutukoy ang pagkakaiba sa pagitan ng kulay ng sample at ang pamantayan ng target. Ang isang $ \ delta E $ ng 1.0 o mas kaunti ay karaniwang itinuturing na isang katanggap -tanggap na tugma sa mata ng tao, ngunit maaaring mag -iba ang mga tiyak na pagpapahintulot sa proyekto. Ang isang halaga ng 0.5 ay madalas na target para sa masikip na mga tugma.

-

Metamerism Check: Ang mga spectrophotometer ay maaari ring mahulaan ang metamerism sa pamamagitan ng paghahambing ng mga spectral curves sa ilalim ng iba't ibang mga illuminant.

-

5. Pag -aayos ng mga formulations at pag -ulit

Batay sa $ \ delta E $ na mga halaga at visual na pagtatasa sa ilalim ng isang kinokontrol na light booth, ayusin ng colorist ang pagbabalangkas.

-

Proseso ng iterative: Ito ay madalas na isang proseso ng iterative. Ang colorist ay maaaring magdagdag ng isang maliit na halaga ng asul na pigment upang mabawasan ang pag -yellowing (pag -aayos ng halaga ng b*), o dagdagan ang isang itim na pigment upang madidilim ang halaga ng l*.

-

Pag -apruba ng Customer: Kapag ang isang kasiya -siyang $ \ delta E $ ay nakamit (karaniwang sa loob ng isang pagpapaubaya ng $ \ delta e <1.0 $), ang hinubog na kulay chip ay ipinadala sa customer para sa pangwakas na pag -apruba. Ito ay kritikal para sa customer na aprubahan ang pisikal na plastik na chip sa ilalim ng kanilang ginustong mga kondisyon ng pag -iilaw.

Kagamitan at tool para sa pagtutugma ng kulay

Higit pa sa pangunahing machine ng paghubog ng iniksyon, ang dalubhasang kagamitan ay mahalaga para sa tumpak na pagtutugma ng kulay:

-

Light booth (booth ng pagtingin sa kulay): Ang isang kinokontrol na kapaligiran na nagbibigay -daan para sa visual na pagtatasa ng kulay sa ilalim ng iba't ibang mga pamantayang mapagkukunan ng ilaw (hal., D65 daylight, cool na puting fluorescent, maliwanag na A). Ito ay kritikal para sa pagtuklas at pagpigil sa metamerism.

-

Mga Kulay at Spectrophotometer: Tulad ng detalyado sa itaas, ang mga instrumento na ito ay objectively sukatin at mabibilang ang kulay, pagbabawas ng subjectivity.

-

Software ng Pagbubuo ng Kulay: Ang mga advanced na software na tumutulong sa mga colorist na mahulaan ang mga ratios ng pigment, pamahalaan ang mga database ng kulay, at kalkulahin ang $ \ delta E $ na mga halaga nang mas mahusay.

-

Dosing unit / feeders: Para sa masterbatch at likidong kulay, ang lubos na tumpak na gravimetric (batay sa timbang) o volumetric (dami na batay sa) feeders ay mahalaga upang matiyak ang pare-pareho ang mga let-down na ratios.

-

Maliit na machine ng paghubog ng iniksyon / mga extruder ng lab: Ginamit para sa mabilis na paghuhulma ng mga pagsubok na plake o maliliit na bahagi upang masuri ang mga bagong form ng kulay nang hindi tinali ang mga makina ng produksyon.

-

Mga kagamitan sa paghahalo at timpla: Tumbler, ribbon blender, o mga mixer ng drum para sa dry blending, o dalubhasang mga mixer ng masterbatch para sa pantay na pagpapakalat.

Pag -aayos ng mga isyu sa kulay sa paghuhulma ng iniksyon

Kahit na sa pinakamahusay na paghahanda at isang perpektong naitugma na pormula ng kulay, ang mga isyu ay maaaring lumitaw sa panahon ng paggawa. Maraming mga problema sa kulay ay hindi dahil sa mismong kulay, ngunit sa hindi pagkakapare -pareho sa materyal na paghawak, pagproseso, o kagamitan. Ang mabisang pag -aayos ay nangangailangan ng isang sistematikong diskarte upang makilala ang sanhi ng ugat.

Karaniwang mga problema at ang kanilang mga pagpapakita

Narito ang madalas na nakatagpo ng mga problema sa kulay:

-

Mga pagkakaiba -iba ng kulay at hindi pagkakapare -pareho:

-

Ang pagkakaiba-iba ng shot-to-shot: Ang mga bahagi na ginawa back-to-back ay may kapansin-pansin na mga pagkakaiba sa kulay.

-

Ang pagkakaiba-iba ng batch-to-batch: Ang iba't ibang mga pagpapatakbo ng parehong bahagi ay nagpapakita ng pag -drift ng kulay.

-

Ang pagkakaiba-iba ng part-to-part: Ang iba't ibang mga lukab sa isang multi-cavity mold ay gumagawa ng iba't ibang mga kulay.

-

-

Streaking, swirling, at specks:

-

Mga Kulay ng Kulay/Mga Linya ng Daloy: Ang mga nakikitang linya ng hindi naka -colorant, madalas na sumusunod sa daloy ng landas ng matunaw.

-

Kulay ng swirls/mottling: Ang hindi regular na mga pattern ng iba't ibang intensity ng kulay, na nagbibigay ng isang marbled na hitsura.

-

Itim na mga specks/kulay na kumpol: Maliit, madilim, o puro na mga lugar ng kulay, o nasusunog na materyal.

-

-

Pagkupas, pagkawalan ng kulay, at shift ng kulay:

-

Yellowing/Browning: Lalo na karaniwan para sa mga puti o kulay na kulay na bahagi.

-

Darkening/Dulling: Ang mga kulay ay nawawalan ng panginginig ng boses o maging muddier.

-

Hue shift: Ang kulay ay nagbabago nang malaki (hal., Isang asul na nagiging berde, o isang pula na nagiging kayumanggi).

-

Mga Sanhi at Solusyon

Ang isang sistematikong diskarte sa pagkilala sa sanhi ng ugat ay nagsasangkot ng pagsuri sa materyal, pagproseso, at kagamitan.

A. Mga isyu na nauugnay sa materyal

-

Suliranin: Hindi pantay na masterbatch/likidong kulay dosing.

-

Sanhi: Ang mga kagamitan sa dosing (feeder) ay hindi tumpak, hindi wastong na -calibrate, o nauubusan ng kulay.

-

Solusyon: Regular na calibrate feeder (ang mga gravimetric feeder ay mas tumpak kaysa sa volumetric). Tiyakin ang sapat na supply ng kulay. Suriin para sa pag -bridging sa hopper.

-

-

Suliranin: Hindi katugma na resin ng carrier.

-

Sanhi: Ang carrier resin sa masterbatch ay hindi ganap na katugma sa base resin, na pumipigil sa wastong pagpapakalat.

-

Solusyon: Gumamit ng masterbatch na idinisenyo para sa iyong tukoy na base resin (hal., PP-based masterbatch para sa PP resin). Iwasan ang "Universal" Masterbatches para sa mga kritikal na aplikasyon.

-

-

Suliranin: Nakapanghihina na base resin o colorant.

-

Sanhi: Ang labis na regrind (reprocessed material) na may mataas na kasaysayan ng init, o nag -expire/hindi wastong nakaimbak na dagta/kulay.

-

Solusyon: Paliitin ang paggamit ng regrind, lalo na para sa mga sensitibong kulay. Suriin ang mga petsa ng pag -expire ng materyal. Mag-imbak ng mga materyales sa mga dry, temperatura na kinokontrol ng temperatura.

-

-

Suliranin: Kontaminasyon.

-

Sanhi: Nakaraang kulay na naiwan sa hopper, bariles, o dryer; alikabok/dumi; o mga dayuhang partikulo.

-

Solusyon: Linisin nang lubusan ang lahat ng kagamitan bago ang pagbabago ng kulay. Linisin ang makina na may natural na dagta hanggang sa ganap na malinis.

-

-

Suliranin: Kahalumigmigan sa dagta.

-

Sanhi: Hygroscopic resins (hal., Nylon, PC, ABS) ay hindi natuyo nang maayos.

-

Solusyon: Tiyakin ang tamang temperatura ng pagpapatayo at oras. Ang kahalumigmigan ay maaaring maging sanhi ng mga marka ng splay at gumanti sa mga pigment.

-

B. Mga isyu sa pagproseso ng parameter

-

Suliranin: Kulay ng pagkasira (pagdidilaw, pagdidilim, shift ng hue).

-

Sanhi: Matunaw ang temperatura masyadong mataas: Overheats pigment.

-

Sanhi: Masyadong mahaba ang oras ng paninirahan: Ang materyal ay nakaupo sa bariles na masyadong mahaba, na humahantong sa thermal marawal na kalagayan. Ito ay madalas na nangyayari sa mas maliit na laki ng pagbaril sa mas malaking machine.

-

Sanhi: Mataas Shear Heat: Ang labis na bilis ng tornilyo, presyon sa likod, o mga paghihigpit na mga pintuan/nozzle ay lumikha ng frictional heat.

-

Solusyon: Bawasan ang mga temperatura ng bariles na nadagdagan, simula sa nozzle. I -optimize ang bilis ng tornilyo at presyon sa likod. Suriin ang laki ng pagbaril na nauugnay sa kapasidad ng bariles (layunin para sa 20-80% ng kapasidad ng bariles). Isaalang -alang ang disenyo ng gate/runner.

-

-

Suliranin: Mahinang pagpapakalat (mga guhitan, swirls, specks).

-

Sanhi: Hindi sapat na paghahalo: Hindi sapat na paggupit o paghahalo ng pagkilos mula sa tornilyo.

-

Sanhi: Mababa Melt Temperature: Ang materyal ay hindi ganap na natutunaw, humahadlang sa pagpapakalat ng pigment.

-

Solusyon: Bahagyang madagdagan ang temperatura ng matunaw (maingat, pag -iwas sa marawal na kalagayan). Dagdagan ang presyon ng likod (nagbibigay ng mas maraming paghahalo). Isaalang -alang ang isang iba't ibang disenyo ng tornilyo na may higit pang mga elemento ng paghahalo (hal., Isang tip sa paghahalo ng tornilyo). Dagdagan ang oras ng paghawak nang bahagya.

-

-

Suliranin: Kulay shift dahil sa temperatura ng amag.

-

Sanhi: Ang mga makabuluhang pagkakaiba-iba sa temperatura ng amag ay maaaring makaapekto sa pagkikristal ng mga semi-crystalline resins, pagbabago ng gloss at napansin na kulay.

-

Solusyon: Panatilihin ang pare -pareho na temperatura ng amag gamit ang isang maaasahang TCU (temperatura control unit).

-

C. mga isyu na nauugnay sa kagamitan

-

Suliranin: Kulay ng mga guhitan/weld line visibility.

-

Sanhi: Mahina paghahalo sa nozzle o mainit na runner. Mga hadlang sa landas ng matunaw.

-

Solusyon: Suriin ang nozzle para sa mga hadlang. Tiyakin na ang mainit na runner ay malinis at pinainit nang pantay -pantay. Isaalang -alang ang isang static na panghalo sa nozzle.

-

-

Suliranin: Hindi pantay na paghahalo sa mga multo na multi-cavity.

-

Sanhi: Ang mga hindi balanseng runner na humahantong sa iba't ibang mga rate ng daloy at mga kasaysayan ng init sa buong mga lukab.

-

Solusyon: I -optimize ang balanse ng runner. Kung maaari, gumamit ng hiwalay na dosing para sa mga kritikal na lukab sa mga advanced na system.

-

Pinakamahusay na kasanayan para sa pagpapanatili ng pagkakapare -pareho ng kulay

-

Magtatag ng mga malinaw na pamantayan: Laging magtrabaho laban sa isang naaprubahang pisikal na chip ng kulay, at tukuyin ang isang katanggap -tanggap na Delta E ($ \ delta E $) na saklaw.

-

Regular na pag -calibrate ng kagamitan: Calibrate dosing feeders, temperatura controller, at dryers regular.

-

Kontrol ng Proseso: Dokumento at mahigpit na sumunod sa mga napatunayan na mga parameter ng pagproseso para sa bawat bahagi at kulay.

-

Materyal na traceability: Ang mga numero ng maraming para sa dagta at mga colorant ay dapat masubaybayan.

-

Pagsasanay sa Operator: Ang mga operator ng tren sa wastong paghawak ng materyal, operasyon ng feeder, at pagtatasa ng kulay ng visual.

-

Paggamit ng Light Booth: Magsagawa ng mga visual na tseke sa ilalim ng isang standardized light booth upang mahuli ang metamerism.

-

Mga tseke ng kontrol sa kalidad: Ipatupad ang mga regular na tseke ng kulay gamit ang isang colorimeter o spectrophotometer sa panahon ng paggawa.