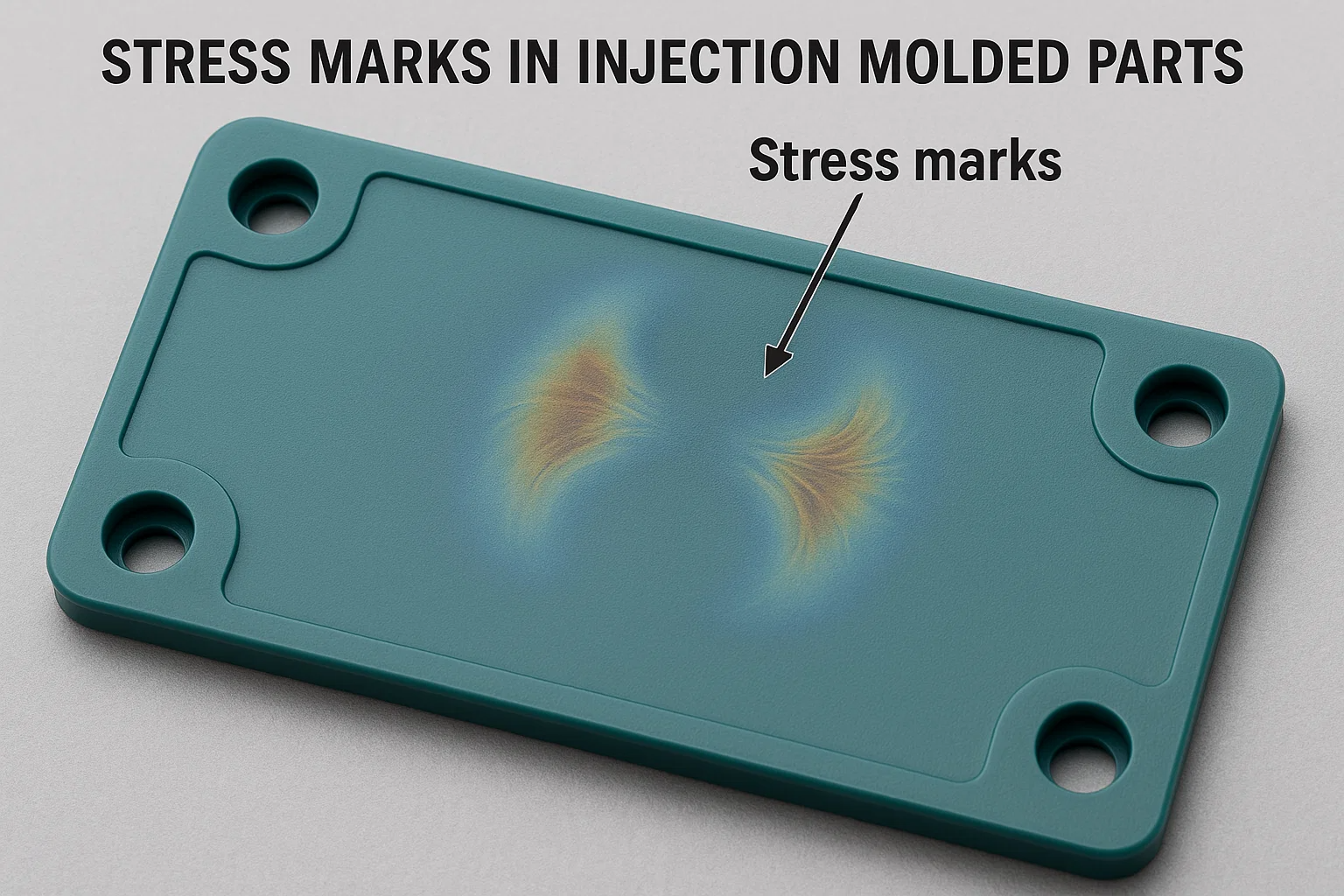

I. Kahulugan at pagpapakita ng mga marka ng stress

Ang mga marka ng stress sa mga bahagi ng iniksyon na hinubog ay mga depekto sa ibabaw na sanhi ng naisalokal na konsentrasyon ng stress, na lumilitaw bilang makintab o hindi pantay na texture. Kasama sa mga karaniwang lokasyon:

- Mga pagkakaiba -iba ng visual : Mas kapansin-pansin sa mga madilim na kulay na bahagi, na kahawig ng "mga linya ng multo" o hindi pantay na pagtatabing.

- Positional tampok : Madalas na nangyayari malapit sa mga dulo ng daloy, mga linya ng weld, at mga lugar na may hindi pantay na paglamig.

Ii. Pagsusuri ng sanhi ng ugat

1. Mga flaws ng disenyo ng amag

- Hindi wastong disenyo ng gate : Ang mga maliliit na pintuan o mahinang paglalagay ay humantong sa mataas na mga rate ng paggupit at mga gradients ng temperatura.

- Nagbabago ang biglaang kapal ng pader : Ang mga pagkakaiba-iba ng kapal na lumampas sa 30% ay nagdudulot ng hindi pantay na pag-urong (hal., Ang mga manipis na may pader na lugar ay naghihigpit sa pag-urong, na bumubuo ng makunat na stress).

- Hindi sapat na venting : Ang mga traps ng gas sa mga linya ng paghihiwalay o mga dulo ng daloy ay lumikha ng naisalokal na sobrang pag -init at pag -agos ng kaguluhan.

- Matalim na sulok at disenyo ng rib : Mataas na paglaban ng daloy sa matalim na mga anggulo; Ang mga buto-buto na mas makapal kaysa sa 40% -60% ng pangunahing kapal ng pader ay nakakagambala sa pagkakapareho ng paglamig.

2. Mga isyu sa parameter ng proseso

- Sobrang bilis/presyon ng iniksyon : Ang mataas na paggugupit na stress at molekular na orientation ay nagdaragdag ng natitirang stress.

- Mismanagement ng temperatura : Mababang temperatura ng matunaw o hindi pantay na paglamig ng amag (hal., Hindi maganda dinisenyo na mga channel ng paglamig) ay nagpapalakas ng mga pagkakaiba sa pag -urong.

- Hindi sapat na presyon ng pag -iimpake : Ang maikling oras ng pag -iimpake o mababang presyon ay nabigo upang mabayaran ang pag -urong, na nagiging sanhi ng mga marka ng lababo at mga marka ng stress sa makapal na mga seksyon.

3. Mga katangian ng materyal

- Mataas na Melt Flow Index (MFI) : Ang labis na mga materyales sa likido ay nagtataguyod ng molekular na orientation at hindi pantay na pag -urong.

- Mga epekto sa pagkikristal : Ang mga crystalline na materyales (hal., PP, PA) ay sensitibo sa mga rate ng paglamig; Ang mga lugar na makapal na dingding ay nagkakaroon ng mga pagkakaiba-iba ng pagkikristal.

- Additive na paghihiwalay : Ang mga tagapuno tulad ng mga hibla ng salamin ay naipon sa mga dulo ng daloy, nagpapahina ng interface ng interface.

4. Mga limitasyon sa disenyo ng produkto

- Hindi pantay na kapal ng pader : Kasama sa mga halimbawa ang mga takip sa likod ng laptop na may 40% -60% na mga pagkakaiba-iba ng kapal.

- Hindi magandang paglalagay ng linya ng weld : Ang mga marka ng stress ay bumubuo kapag ang mga linya ng weld ay nag -tutugma sa mga kosmetikong ibabaw.

III. Mga komprehensibong solusyon

1. Pag -optimize ng disenyo ng amag

- Mga pagbabago sa gate : Palakihin ang mga pintuan (hal., 1.5mm → 2.0mm); Gumawa ng fan o overlap na mga pintuan upang mabawasan ang paggupit.

- Unti -unting mga paglilipat ng kapal : Magdagdag ng radii (≥0.5 × kapal ng pader) sa biglaang pagbabago; Ang mga pag -aaral sa kaso ay nagpapakita ng 80% na pagbawas sa marka ng stress.

- Pinahusay na venting : Magdagdag ng mga puwang ng vent (0.02-0.04mm lalim) sa mga dulo ng daloy; Gumamit ng porous na bakal o magpasok ng mga vent.

- Conformal na paglamig : Ipatupad ang mga conformal na channel ng paglamig upang limitahan ang pagkakaiba -iba ng temperatura sa ± 5 ° C.

2. Mga Pagsasaayos ng Proseso

- Kontrol ng temperatura : Itaas ang temperatura ng matunaw sa pamamagitan ng 10-20 ° C (hal., PA66: 270 ° C → 290 ° C) at temperatura ng amag sa pamamagitan ng 20-30 ° C (e.g., ABS: 60 ° C → 80 ° C).

- Multi-stage injection : Magsimula sa mababang bilis (30% -50% max) para sa paunang pagpuno, pagkatapos ay lumipat sa mataas na bilis; Itakda ang presyon ng packing sa 70% -90% na presyon ng iniksyon.

- Pinalawig na oras ng pag -iimpake : Dagdagan mula 2s hanggang 4s upang mapagaan ang pag -urong at natitirang stress.

3. Mga pagbabago sa materyal

- Mga materyales na may mababang pag-shrinkage : Magdagdag ng 30% talc sa PP, pagbabawas ng pag -urong mula sa 1.8% hanggang 0.8%.

- Daloy ng mga additives : 0.1%-0.5%na mga pampadulas na batay sa silicone na mas mababa ang lagkit ng lagkit ng 10%-20%.

- Pagiging tugma ng hibla : Tratuhin ang mga hibla ng salamin na may mga ahente ng pagkabit upang mabawasan ang stress ng interface.

4. Post-Processing & Testing

- Pag -anunsyo : Ang mga bahagi ng PC na pinagsama sa 120 ° C para sa 2 oras ay nag-aalis ng 60% -80% panloob na stress.

- Deteksyon ng Stress : Gumamit ng polarized light o solvent immersion (hal., ABS sa glacial acetic acid sa loob ng 2 minuto) para sa pagsusuri sa husay.

Iv. Pag -aaral ng Kaso

Kaso 1: Mga marka ng stress ng stock ng laruan

- Isyu : Ang bahagi ng PP 10% GF ay nagpakita ng mga marka ng stress sa mga buto -buto (50% pagkakaiba sa kapal).

- Ayusin : Bawasan ang kapal ng rib sa 40% ng pangunahing pader; Magdagdag ng radii; mas mababang presyon ng packing (80MPa → 60MPa); itaas ang temp temp (60 ° C → 80 ° C).

- Resultaa : 100% pag -aalis; Tumaas ang ani mula sa 70% hanggang 95%.

Kaso 2: Mga marka ng Stress ng Laptop Cover

- Isyu : Ang bahagi ng PC ABS ay may mga marka ng stress dahil sa 0.9mm/1.5mm wall mismatch.

- Ayusin : Gate ng reposisyon upang punan muna ang mga makapal na lugar; itaas ang temp temp (90 ° C → 110 ° C); Palawakin ang packing sa 6s.

- Result : 90% pagbawas; 98% Cosmetic Pass Rate.

V. Buod

Ang pag -iwas sa marka ng stress ay nangangailangan ng pag -optimize ng multidisciplinary:

- Disenyo ng Preventive : Limitahan ang pagkakaiba -iba ng kapal ng pader (≤20%); Gumamit ng radii at balanseng runner.

- Pagproseso ng katumpakan : Gradient temperatura/control control na may sapat na pag -iimpake.

- Pagpili ng materyal : Unahin ang mababang pag-urong, mga materyales na may mataas na daloy; Gumamit ng mga modifier kung kinakailangan.

Ang mga sistematikong pagpapabuti ay nagpapaganda ng mga aesthetics, mekanikal na pagganap, at kahusayan sa gastos.