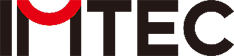

Panimula sa paghuhulma ng iniksyon ng ABS

Sa malawak na tanawin ng modernong pagmamanupaktura, paghuhulma ng iniksyon nakatayo bilang isang teknolohiyang pundasyon, na nagpapagana ng paggawa ng masa ng mga kumplikadong sangkap na plastik na may katumpakan at kahusayan. Kabilang sa napakaraming mga polimer na ginamit sa prosesong ito, Acrylonitrile butadiene styrene, na karaniwang kilala bilang abs , nakikilala ang sarili bilang isang lubos na maraming nalalaman at malawak na pinagtibay na thermoplastic. Ang natatanging balanse ng mga pag -aari ay ginagawang isang kailangang -kailangan na materyal sa maraming mga industriya, mula sa mga kalakal ng consumer hanggang sa sopistikadong mga aparatong medikal.

Ang komprehensibong gabay na ito ay galugarin ang kamangha -manghang mundo ng paghuhulma ng iniksyon ng ABS, na naghuhugas ng mga pangunahing katangian ng plastik ng ABS, ang masalimuot na mga hakbang ng proseso ng paghuhulma ng iniksyon, mga pagsasaalang -alang sa kritikal na disenyo, at ang malawak na hanay ng mga aplikasyon nito. Hahawakan din natin ang mga karaniwang hamon, kontrol sa kalidad, mga kadahilanan sa gastos, at ang kapana -panabik na mga uso sa hinaharap na humuhubog sa pabago -bagong larangan na ito.

Ano ang abs?

Sa core nito, Acrylonitrile Butadiene Styrene (ABS) ay isang amorphous thermoplastic terpolymer. Nangangahulugan ito na ito ay isang timpla ng tatlong natatanging monomer:

-

Acrylonitrile (A): Nagbibigay ng paglaban sa kemikal, katatagan ng init, at katigasan.

-

Butadiene (b): Nag -aambag ng lakas at katigasan, lalo na sa mababang temperatura.

-

Styrene (s): Nag -aalok ng gloss, processability, at rigidity.

Ang natatanging kumbinasyon at pagsasama ng mga tatlong monomer na ito ay nagreresulta sa isang materyal na gumagamit ng mga lakas ng bawat isa, na lumilikha ng isang matatag na plastik na may isang kapansin -pansin na balanse ng mga pag -aari. Hindi tulad ng crystalline o semi-crystalline polymers, ang ABS ay may isang amorphous na istraktura, na nagbibigay ng mahusay na dimensional na katatagan at isang malawak na window ng pagproseso.

Ang pag-unlad ng plastik ng ABS ay nagsimula noong kalagitnaan ng ika-20 siglo, na umuusbong bilang isang mahusay na alternatibo sa iba pang mga plastik sa engineering dahil sa mahusay na mga katangian ng mekanikal at kadalian ng pagproseso. Ang kakayahang madaling mahulma at natapos nang mabilis na humantong sa malawakang pag -aampon sa iba't ibang mga industriya, na semento ang reputasyon nito bilang isa sa pinakamahalagang thermoplastics ng engineering na magagamit ngayon.

Pangkalahatang -ideya ng paghubog ng iniksyon

Paghuhulma ng iniksyon ay isang proseso ng pagmamanupaktura para sa paggawa ng mga bahagi sa pamamagitan ng pag -iniksyon ng tinunaw na materyal sa isang amag. Ito ay kadalasang ginagamit para sa thermoplastic at thermosetting polymers, ngunit maaari rin itong magamit sa mga metal (tulad ng sa die casting) at keramika. Ang proseso ay nagsisimula sa hilaw na materyal na plastik, karaniwang sa butil na porma, na pinapakain sa isang pinainit na bariles, halo -halong, at pagkatapos ay pinilit sa isang lukab ng amag, kung saan pinalamig ito at tumigas sa pagsasaayos ng amag.

Kung ikukumpara sa iba pang mga proseso ng pagmamanupaktura tulad ng machining, pag -print ng 3D, o paghuhulma ng suntok, ang paghubog ng iniksyon ay nag -aalok ng maraming natatanging mga pakinabang at ilang mga pagsasaalang -alang:

Mga bentahe ng paghubog ng iniksyon:

-

Mataas na rate ng produksyon: Tamang -tama para sa paggawa ng masa dahil sa mabilis na oras ng pag -ikot.

-

Mahusay na pag -uulit: Gumagawa ng mga bahagi na may mataas na pare -pareho at masikip na pagpapahintulot.

-

Mga kumplikadong geometry: May kakayahang lumikha ng masalimuot na mga hugis at disenyo sa isang solong pagbaril.

-

Malawak na materyal na kagalingan: Maaaring magproseso ng isang malawak na hanay ng mga thermoplastic at thermosetting polymers.

-

Nabawasan ang pagproseso ng post: Ang mga bahagi ay madalas na nangangailangan ng minimal na walang pagtatapos pagkatapos ng ejection.

-

Cost-pagiging epektibo: Mababang yunit ng gastos para sa mataas na dami ng produksyon sa sandaling ginawa ang tooling.

Mga Kakulangan at Mga Limitasyon ng Paghuhubog ng Iniksyon:

-

Mataas na paunang gastos sa tooling: Ang disenyo ng amag at katha ay maaaring magastos, na ginagawang mas angkop para sa paggawa ng mababang dami.

-

Mga hadlang sa disenyo: Ang mga tukoy na panuntunan sa disenyo (hal., Uniform na kapal ng pader, draft anggulo) ay dapat sundin upang matiyak ang bahagi ng paggawa at kalidad.

-

Materyal na basura (kahit na madalas na mai -recyclable): Ang mga runner at sprues ay maaaring makabuo ng basura, kahit na ang mga ito ay madalas na muling pag -aayos at muling paggamit.

-

Pagiging kumplikado para sa mga maliliit na batch: Hindi matipid para sa napakaliit na pagpapatakbo ng produksyon dahil sa mga gastos sa pag -setup.

Ito ang makapangyarihang kumbinasyon ng maraming nalalaman na materyal ng ABS at ang mahusay na proseso ng paghubog ng iniksyon na nagbibigay -daan sa paglikha ng isang malawak na hanay ng matibay, aesthetically nakalulugod, at mga functional na plastik na sangkap na mahalaga sa ating modernong mundo.

Mga katangian ng materyal na ABS

Ang laganap na pag -ampon ng ABS sa paghubog ng iniksyon ay pangunahin dahil sa pambihirang at balanseng mga katangian ng materyal. Ang natatanging timpla ng acrylonitrile, butadiene, at styrene ay nagreresulta sa isang materyal na nag -aalok ng isang nakakahimok na kumbinasyon ng lakas, aesthetics, at processability.

Mga pangunahing katangian

Ang pag -unawa sa mga tiyak na katangian ng ABS ay mahalaga para sa mga taga -disenyo at inhinyero upang magamit ang buong potensyal nito at mahulaan ang pagganap nito sa iba't ibang mga aplikasyon.

-

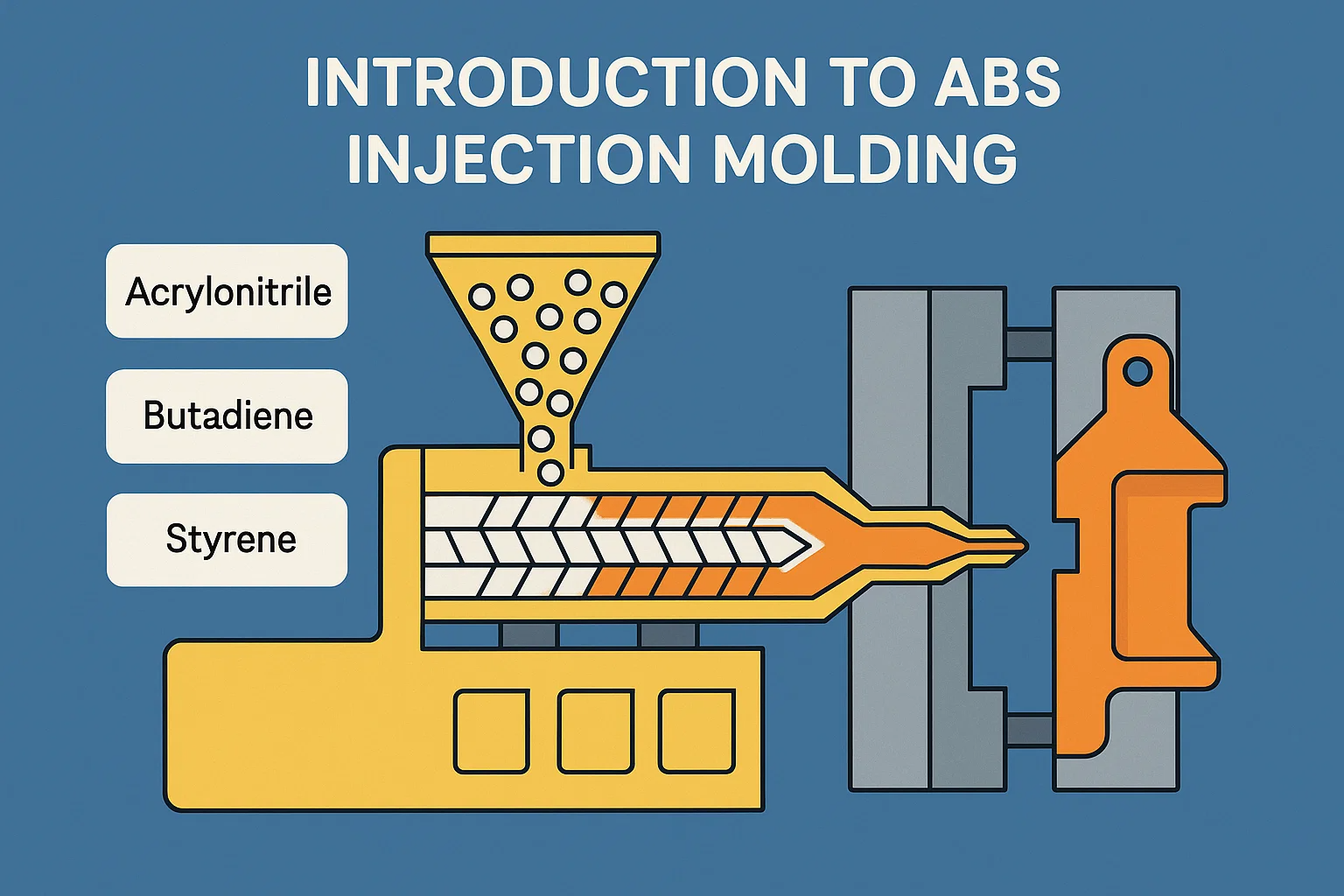

Mga Katangian ng Mekanikal:

-

Epekto ng Paglaban: Ito ay marahil ang pinaka -pagtukoy ng katangian ng ABS. Ang phase ng goma ng butadiene ay nagbibigay ng natitirang katigasan at paglaban sa epekto, na ginagawang hindi gaanong malutong kaysa sa maraming iba pang mga karaniwang plastik.

-

Lakas ng makunat: Ang ABS ay nagpapakita ng mahusay na lakas ng makunat, na nagpapahiwatig ng kakayahang makatiis ng mga puwersa ng paghila bago masira. Karaniwang lakas ng makunat na saklaw mula 25 hanggang 50 MPa.

-

Lakas ng Flexural: Nagtataglay din ito ng mahusay na lakas ng flexural, na nagpapahiwatig ng paglaban nito sa baluktot o pagpapapangit sa ilalim ng pag -load.

-

Tigas: Nag -aalok ang ABS ng isang mahusay na balanse ng katigasan at katigasan, na nagbibigay ng pagtutol sa mga gasgas at indentation. Ang katigasan ng Rockwell nito ay karaniwang saklaw mula sa R70 hanggang R115.

-

-

Mga Katangian ng Thermal:

-

Temperatura ng paglipat ng salamin (TG): Ang TG para sa ABS ay karaniwang bumagsak sa pagitan ng 105 ° C at 115 ° C (humigit -kumulang 221 ° F hanggang 239 ° F). Sa ibaba ng temperatura na ito, ang materyal ay mahigpit at tulad ng baso; Sa itaas nito, nagiging mas goma at pliable, na nagpapahintulot sa pagproseso.

-

Temperatura ng pagpapalihis ng init (HDT): Ang HDT ay nagpapahiwatig ng temperatura kung saan ang isang sample ng polymer ay nagpapalabas sa ilalim ng isang tinukoy na pag -load. Para sa ABS, ang mga halaga ng HDT ay karaniwang saklaw mula sa 85 ° C hanggang 105 ° C (185 ° F hanggang 221 ° F) sa 0.45 MPa, na ginagawang angkop para sa mga application na nangangailangan ng katamtamang paglaban sa init.

-

-

Paglaban sa kemikal:

-

Ang ABS sa pangkalahatan ay nagpapakita ng mahusay na pagtutol sa dilute acid, alkalis, at hindi organikong asing -gamot.

-

Gayunpaman, mayroon ito Hindi magandang pagtutol sa mga malakas na acid, malakas na mga base, ester, ketones, at ilang mga chlorinated hydrocarbons , na maaaring maging sanhi ng pamamaga, paglambot, o paglusaw. Ito ay isang kritikal na pagsasaalang -alang para sa mga aplikasyon na kinasasangkutan ng pagkakalantad ng kemikal.

-

-

Mga Katangian ng Elektriko:

-

Ang abs ay isang Napakahusay na elektrikal na insulator , na ginagawang angkop para sa mga aplikasyon sa mga elektrikal at elektronikong sangkap kung saan kinakailangan ang di-conductivity. Ang dielectric na lakas nito ay mataas, at pinapanatili nito ang mga pag -aari ng insulating sa buong hanay ng mga temperatura at frequency.

-

Mga bentahe ng paggamit ng ABS sa paghubog ng iniksyon

Higit pa sa mga likas na pag -aari nito, nag -aalok ang ABS ng maraming mga pakinabang sa pagproseso na nag -aambag sa katanyagan nito sa paghubog ng iniksyon:

-

Cost-pagiging epektibo: Habang hindi ang pinakamurang plastik, ang ABS ay nag-aalok ng isang mahusay na balanse ng pagganap at gastos, na nagbibigay ng isang epektibong solusyon para sa maraming mga application na nangangailangan ng mahusay na mga katangian ng mekanikal.

-

Kadalian ng pagproseso: Ang ABS ay may malawak na window ng pagproseso, nangangahulugang maaari itong mahulma na medyo madali sa isang hanay ng mga temperatura at presyur. Nag -aambag ito sa matatag na paggawa at mas kaunting mga depekto. Madali itong natutunaw at dumadaloy nang maayos, na nagpapahintulot sa pagpuno ng mga kumplikadong mga lukab ng amag.

-

Magandang pagtatapos ng ibabaw: Ang mga bahagi na hinuhubog mula sa ABS ay madalas na nagpapakita ng isang makinis, makintab, at aesthetically nakalulugod na pagtatapos ng ibabaw nang walang malawak na pagproseso ng post, na ginagawang perpekto para sa mga nakikitang mga produkto ng consumer. Maaari rin itong madaling mai -text sa panahon ng paghubog.

-

Dimensional na katatagan: Ang mga bahagi ng ABS sa pangkalahatan ay nagpapakita ng mahusay na dimensional na katatagan, nangangahulugang pinapanatili nila ang kanilang hugis at sukat kahit na pagkatapos ng paghubog at sa kanilang buhay ng serbisyo. Mahalaga ito para sa mga bahagi na nangangailangan ng masikip na pagpapaubaya o pare -pareho na akma.

Mga Kakulangan at Limitasyon

Sa kabila ng maraming pakinabang nito, ang ABS ay wala nang mga drawbacks nito. Ang pag -unawa sa mga limitasyong ito ay mahalaga para sa tamang pagpili at disenyo ng materyal:

-

Mas mababang lakas kumpara sa ilang iba pang mga plastik: Habang malakas, ang ABS ay hindi kasing lakas o matigas tulad ng mga plastik sa engineering tulad ng polycarbonate (PC) o ilang mga nylon, lalo na sa ilalim ng mataas na stress o nakataas na temperatura.

-

Mahina solvent resistance sa ilang mga kaso: Tulad ng nabanggit kanina, ang pagkamaramdamin nito sa ilang mga solvent ay maaaring limitahan ang paggamit nito sa mga kapaligiran kung saan maaaring makipag -ugnay sa mga agresibong kemikal.

-

Flammability: Ang karaniwang ABS ay nasusunog at susunugin kapag nakalantad sa isang apoy, na gumagawa ng usok. Para sa mga application na nangangailangan ng retardancy ng apoy, magagamit ang mga espesyal na grade-retardant (FR) na mga marka ng ABS, na nabalangkas na may mga additives upang mapigilan ang pagkasunog.

-

Pagkasira ng UV: Ang matagal na pagkakalantad sa ilaw ng ultraviolet (UV) ay maaaring humantong sa pagkasira, na nagiging sanhi ng pagkupas ng kulay, nabawasan ang mga mekanikal na katangian, at pag -chalking sa ibabaw. Para sa mga aplikasyon sa panlabas o UV na nakalantad, kinakailangan ang mga marka ng UV o mga proteksiyon na coatings.

Sa pamamagitan ng maingat na pagtimbang ng mga katangiang ito, ang mga taga -disenyo ay maaaring matukoy kung ang ABS ay ang pinakamainam na materyal para sa kanilang tiyak na aplikasyon ng paghubog ng iniksyon, tinitiyak na ang pangwakas na produkto ay nakakatugon sa lahat ng mga kinakailangan sa pagganap at aesthetic.

Ang proseso ng paghubog ng iniksyon ng ABS

Ang proseso ng paghubog ng iniksyon para sa ABS, habang ang panimula na katulad ng paghubog ng iba pang mga thermoplastics, ay nangangailangan ng maingat na pansin sa mga tiyak na mga parameter upang magamit ang mga natatanging katangian ng ABS at matiyak ang mga de-kalidad na bahagi. Ang proseso ay siklo, na gumagawa ng isang bagong bahagi sa bawat kumpletong pag -ikot.

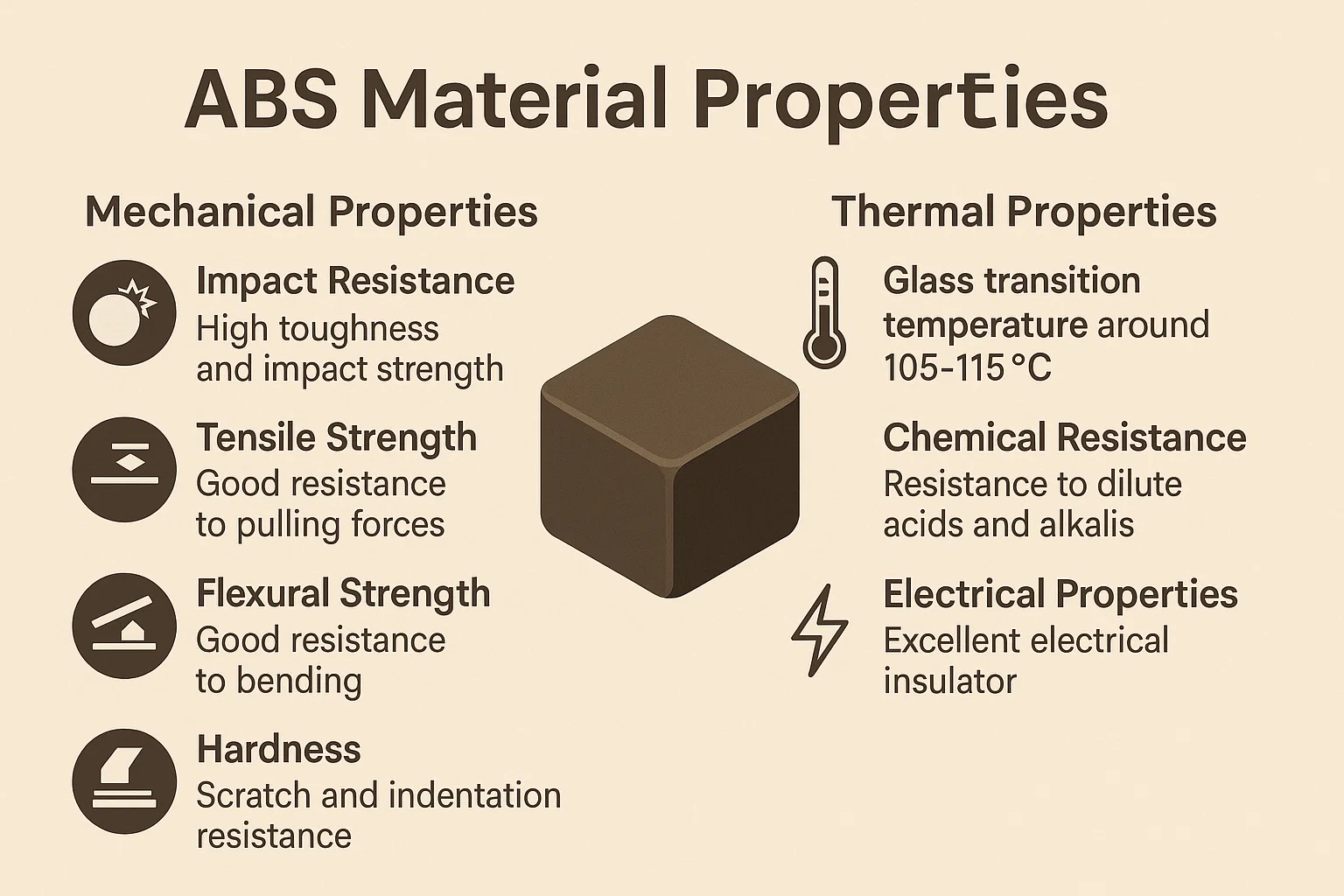

Gabay sa hakbang-hakbang

Ang paglalakbay mula sa hilaw na mga pellets ng abs hanggang sa isang tapos na sangkap ay nagsasangkot ng maraming natatanging yugto:

-

Paghahanda ng Materyal: Pagdaragdagan at pag -init

-

Pagpapatayo: Ang ABS ay hygroscopic, nangangahulugang sumisipsip ito ng kahalumigmigan mula sa kapaligiran. Ang labis na kahalumigmigan, kahit na sa maliit na halaga, ay maaaring maging sanhi ng mga depekto sa kosmetiko (tulad ng mga marka ng splay o mga pilak na pilak) at bawasan ang lakas ng bahagi sa panahon ng paghubog dahil sa hydrolysis (pagkasira ng mga kadena ng polimer sa pamamagitan ng tubig sa mataas na temperatura). Samakatuwid, ang mga pellets ng ABS ay dapat na lubusang matuyo bago ang pagproseso, karaniwang sa isang desiccant dryer, sa isang nilalaman ng kahalumigmigan na mas mababa sa 0.1% (madalas na mas malapit sa 0.05%) sa mga temperatura na mula sa 80 ° C hanggang 95 ° C (176 ° F hanggang 203 ° F) sa loob ng 2-4 na oras.

-

Preheating (implicit): Habang ang pangunahing layunin ay ang pagpapatayo, ang proseso ng pagpapatayo ay nag -preheats din sa mga pellets, na maaaring bahagyang mabawasan ang pagkonsumo ng enerhiya sa bariles.

-

-

Injection: natutunaw at pag -iniksyon ng abs sa lukab ng amag

-

Kapag natuyo, ang mga pellets ng ABS ay pinapakain mula sa isang hopper sa bariles ng machine ng paghuhulma ng iniksyon.

-

Sa loob ng bariles, ang isang umiikot na tornilyo ay gumagalaw sa materyal na pasulong habang sabay na natutunaw ito sa pamamagitan ng isang kumbinasyon ng mga banda ng pag -init (panlabas na init) at mga puwersa ng paggugupit (alitan na nabuo ng pag -ikot ng tornilyo).

-

Ang tinunaw na abs ay nag -iipon sa harap ng tornilyo. Kapag ang isang sapat na laki ng pagbaril ay natipon, ang tornilyo ay mabilis na sumusulong, na kumikilos bilang isang plunger, upang mag -iniksyon ng tinunaw na plastik sa saradong lukab ng amag sa pamamagitan ng isang nozzle at ang sistema ng runner ng amag. Ang phase na ito ay nangyayari sa ilalim ng mataas na presyon (presyon ng iniksyon) at kinokontrol na bilis (bilis ng iniksyon).

-

-

Holding: Pagpapanatili ng presyon upang matiyak ang wastong pagpuno

-

Kaagad pagkatapos mapuno ang lukab ng amag, ang presyon ng iniksyon ay nabawasan sa isang mas mababang, matagal na "hawak na presyon" (kilala rin bilang presyon ng packing).

-

Ang hawak na presyon na ito ay kritikal sa maraming kadahilanan:

-

Nagbabayad ito para sa materyal na pag -urong habang ang mga plastik ay lumalamig at nagpapatibay sa loob ng amag.

-

Tinitiyak nito na ang lukab ng amag ay ganap na napuno, na pumipigil sa "maikling pag -shot" o mga voids.

-

Nag -pack ito ng karagdagang materyal sa lukab, pagpapabuti ng density ng bahagi, pagtatapos ng ibabaw, at dimensional na kawastuhan. Mahalaga ang tagal ng phase phase.

-

-

-

Paglamig: Pagpapatibay ng bahagi sa loob ng amag

-

Matapos ang hawak na yugto, ang tinunaw na plastik ay nagsisimula upang palakasin habang ito ay lumalamig sa loob ng amag. Ang amag ay aktibong pinalamig, karaniwang sa pamamagitan ng nagpapalipat -lipat na tubig o langis sa pamamagitan ng mga channel sa loob ng mga plato ng amag.

-

Ang oras ng paglamig ay natutukoy ng kapal ng pader ng bahagi, ang temperatura ng amag, at ang tiyak na grade ng ABS. Ang hindi sapat na oras ng paglamig ay maaaring humantong sa warpage, pagbaluktot, o kahirapan sa ejection, habang ang labis na oras ng paglamig ay nagdaragdag ng oras ng pag -ikot at gastos sa paggawa.

-

-

Ejection: Pag -alis ng natapos na bahagi mula sa amag

-

Kapag ang bahagi ay sapat na pinalamig at solidified upang mapanatili ang hugis nito, magbubukas ang amag.

-

Ang mga ejector pin, na karaniwang matatagpuan sa gumagalaw na kalahati ng amag, itulak ang natapos na bahagi sa labas ng lukab ng amag. Ang wastong disenyo ng amag, kabilang ang mga anggulo ng draft at sapat na mga mekanismo ng ejection, ay mahalaga para sa maayos at pag-alis ng walang pinsala na bahagi.

-

Habang ang bahagi ay na -ejected, ang hulma ay magsara, at ang susunod na siklo ay nagsisimula, kasama ang tornilyo na naghahanda na sa susunod na pagbaril.

-

Mga pangunahing parameter at pagsasaalang -alang

Ang tumpak na kontrol sa iba't ibang mga parameter ng pagproseso ay pinakamahalaga para sa matagumpay na paghubog ng iniksyon ng ABS. Ang mga menor de edad na paglihis ay maaaring humantong sa mga makabuluhang depekto sa bahagi.

-

Control ng temperatura:

-

Temperatura ng bariles: Ito ay nakakaimpluwensya sa matunaw na lagkit at kakayahang umangkop ng ABS. Karaniwang temperatura ng bariles para sa saklaw ng ABS mula 190 ° C hanggang 240 ° C (374 ° F hanggang 464 ° F), madalas na may isang progresibong profile ng temperatura mula sa hopper hanggang sa nozzle. Masyadong mababa, at ang materyal ay hindi dumadaloy nang maayos; Masyadong mataas, at maaaring mangyari ang marawal na kalagayan.

-

Temperatura ng amag: Ito ay makabuluhang nakakaapekto sa pagtatapos ng ibabaw ng bahagi, dimensional na katatagan, at panloob na mga stress. Ang mas mataas na temperatura ng amag (hal., 50 ° C hanggang 80 ° C / 122 ° F hanggang 176 ° F) sa pangkalahatan ay nagpapabuti sa pagtakpan ng ibabaw, bawasan ang mga marka ng lababo, at mabawasan ang warpage, ngunit maaari ring pahabain ang mga oras ng paglamig.

-

-

Control ng Pressure:

-

Presyon ng iniksyon: Ang paunang presyon na ginamit upang punan ang lukab ng amag. Ito ay dapat na sapat na mataas upang punan ang hulma nang mabilis at ganap ngunit hindi masyadong mataas upang maging sanhi ng flash o masira ang amag.

-

Holding Pressure (Packing Pressure): Inilapat pagkatapos ng iniksyon upang mabayaran ang pag -urong. Karaniwan 50-80% ng presyon ng iniksyon, kritikal para sa pagkamit ng magandang bahagi ng density at maiwasan ang mga marka ng lababo.

-

-

Bilis ng iniksyon:

-

Ang rate kung saan ang tinunaw na plastik ay pumupuno sa amag. Ang mga mabilis na bilis ay makakatulong na punan ang mga manipis na mga seksyon at makamit ang mahusay na pagtatapos ng ibabaw, ngunit ang napakabilis ay maaaring maging sanhi ng pag -jetting, mga marka ng pagkasunog, o nakulong na hangin. Ang mas mabagal na bilis ay maaaring maiwasan ang mga isyung ito ngunit maaaring humantong sa mga maikling pag -shot. Ang bilis ng pinakamabuting kalagayan ay madalas na nagsasangkot ng isang profile (hal., Mabilis na punan, pagkatapos ay mabagal).

-

-

Oras ng paglamig:

-

Ang tagal ng bahagi ay nananatili sa amag para sa solidification. Ito ay isang balanse sa pagitan ng pagtiyak ng dimensional na katatagan at pagliit ng oras ng pag -ikot. Natutukoy ng kapal ng pader, materyal na grado, at temperatura ng amag.

-

Kagamitan at tooling

Ang matagumpay na paghubog ng iniksyon ng abs ay nakasalalay sa dalubhasang makinarya at tumpak na inhinyero na mga hulma.

-

Mga machine ng paghubog ng iniksyon: Ang mga makina na ito ay nag -iiba sa laki (puwersa ng clamping, laki ng pagbaril) at uri (haydroliko, electric, hybrid). Binubuo sila ng:

-

Clamping Unit: Hinahawakan ang mga halves ng amag at inilalapat ang puwersa ng clamping sa panahon ng iniksyon.

-

Yunit ng iniksyon: Natutunaw at iniksyon ang plastik, na binubuo ng bariles, tornilyo, mga bandang pampainit, at nozzle.

-

Control System: Namamahala at sinusubaybayan ang lahat ng mga parameter ng proseso.

-

-

Disenyo ng Mold at Konstruksyon: Ang amag ay ang puso ng proseso ng paghuhulma ng iniksyon. Ito ay karaniwang ginawa mula sa matigas na bakal o aluminyo at tumpak na makina. Ang mga pangunahing aspeto ay kasama ang:

-

Lukab at core: Tukuyin ang panlabas at panloob na hugis ng bahagi.

-

Ejection System: Mga pin, manggas, o mga plato upang itulak ang bahagi.

-

Mga channel ng paglamig: Mga landas para sa likido upang ayusin ang temperatura ng amag.

-

Sistema ng bentilasyon: Ang mga maliliit na vent upang payagan ang nakulong na hangin na makatakas sa panahon ng iniksyon.

-

-

Mga uri ng mga pintuan at runner: Ito ang mga landas sa loob ng amag na gumagabay sa tinunaw na plastik mula sa nozzle hanggang sa lukab ng amag.

-

Mga Runner: Ang mga channel na nagdadala ng tinunaw na plastik mula sa sprue (kung saan ang plastik ay pumapasok sa amag) sa mga pintuan. Maaari silang maging malamig na runner (Kung saan ang plastik sa runner system ay lumalamig at na -ejected sa bahagi, pagkatapos ay na -recycle) o mainit na runner (Kung saan ang plastik sa sistema ng runner ay nananatiling tinunaw, tinanggal ang basura ng runner at madalas na binabawasan ang oras ng pag -ikot). Ang mga mainit na runner ay karaniwang ginagamit para sa ABS dahil sa kanilang kahusayan.

-

Gates: Ang maliit na pagbubukas kung saan ang plastik ay pumapasok sa lukab ng amag. Ang mga uri ng gate (hal., Pinpoint, tab, submarino, fan) ay napili batay sa bahagi ng geometry, nais na pattern ng punan, at kadalian ng pag -degate (pag -alis ng gate vestige mula sa bahagi). Ang wastong lokasyon ng gate ay mahalaga para sa mahusay na daloy, minimal na stress, at pinakamainam na kalidad ng bahagi.

-

Mga pagsasaalang -alang sa disenyo para sa paghubog ng iniksyon ng ABS

Ang mabisang disenyo ng bahagi ay pinakamahalaga sa matagumpay at mabisang gastos sa paghubog ng iniksyon ng ABS. Habang ang ABS ay nag -aalok ng mahusay na pagproseso ng latitude, ang pagsunod sa mga tiyak na mga alituntunin ng disenyo ay maaaring makabuluhang mapabuti ang kalidad ng bahagi, bawasan ang mga oras ng pag -ikot, maiwasan ang mga karaniwang depekto, at palawakin ang hulma ng amag.

Kapal ng pader

Ang isa sa mga pinaka -kritikal na mga parameter ng disenyo sa paghubog ng iniksyon ay ang kapal ng dingding.

-

Pinakamabuting kalagayan sa dingding para sa mga bahagi ng abs: Kadalasan, ang mga bahagi ng ABS ay pinakamahusay na gumaganap na may pantay na kapal ng pader. Karaniwang inirekumendang kapal ng pader para sa mga saklaw ng ABS 1.5 mm hanggang 3.5 mm (0.060 pulgada hanggang 0.140 pulgada) . Ang mga manipis na pader ay maaaring maging hamon upang punan, habang ang labis na makapal na mga pader ay maaaring humantong sa mga makabuluhang problema.

-

Pag -iwas sa makapal na mga seksyon upang maiwasan ang mga marka ng lababo at warpage:

-

Mga marka ng lababo: Ito ang mga pagkalumbay o indentasyon sa ibabaw ng isang hinubog na bahagi, na karaniwang nagaganap sa tapat ng isang mas makapal na seksyon, boss, o rib. Bumubuo sila dahil ang materyal sa mas makapal na seksyon ay lumalamig at lumiliit na mas mabagal kaysa sa mga nakapalibot na mas payat na lugar, hinila ang ibabaw sa loob.

-

Warpage: Ang hindi pantay na paglamig at pag-urong ng pagkakaiba-iba sa loob ng isang bahagi dahil sa iba't ibang mga kapal ng pader ay maaaring humantong sa mga panloob na stress na ipinapakita bilang warpage o pagbaluktot sa sandaling ang bahagi ay na-ejected mula sa amag.

-

Solusyon: Disenyo na may pinaka -pantay na kapal ng pader na posible. Kung ang mga pagkakaiba -iba ng kapal ay hindi maiiwasan, tiyakin na ang mga ito ay unti -unting paglilipat. Hollow out makapal na mga seksyon o gumamit ng coring upang lumikha ng mas pantay na kapal ng pader.

-

Ribs at Gussets

Ang mga buto -buto at gusset ay mga tampok na istruktura na mahalaga para sa pagdaragdag ng lakas at higpit sa mga bahagi nang walang makabuluhang pagtaas ng pangkalahatang kapal ng pader o pagdaragdag ng labis na timbang.

-

Paggamit ng mga buto -buto para sa dagdag na lakas at higpit:

-

Layunin: Ang mga buto-buto ay manipis, tulad ng mga projection na ginagamit upang madagdagan ang baluktot na higpit at lakas ng isang bahagi, palakasin ang mga patag na ibabaw, o kumilos bilang mga tampok ng pag-align.

-

Panuntunan ng Disenyo: Ang kapal ng isang tadyang ay dapat na karaniwang 50% hanggang 60% ng kapal ng nominal na pader Upang maiwasan ang mga marka ng lababo sa kabaligtaran ng bahagi. Ang mas malawak na mga buto -buto ay nagdaragdag ng panganib ng mga marka ng lababo.

-

Taas: Ang taas ng tadyang ay maaaring maraming beses sa kapal ng pader, ngunit ang matangkad na mga buto -buto ay dapat ding magkaroon ng naaangkop na mga anggulo ng draft.

-

Spacing: Ang wastong spacing sa pagitan ng mga buto -buto ay nagbibigay -daan para sa sapat na paglamig at daloy ng materyal.

-

-

Pagdidisenyo ng mga gusset upang suportahan ang mga sulok at gilid:

-

Layunin: Ang mga Gussets ay tatsulok na mga istraktura ng suporta na ginamit upang mapalakas ang mga sulok, standoff, o mga puntos ng kalakip, na pumipigil sa baluktot o pagbasag. Nagbibigay sila ng katatagan at lakas kung saan nagtatagpo ang dalawang ibabaw.

-

Panuntunan ng Disenyo: Katulad sa mga buto -buto, ang kapal ng gusset ay dapat ding maging proporsyonal sa kapal ng nominal na pader upang maiwasan ang mga marka ng lababo. Dapat silang isama nang maayos sa mapagbigay na radii.

-

Draft anggulo

Ang mga anggulo ng draft ay isang mahalagang tampok na disenyo na nagbibigay -daan sa mga hinubog na bahagi na madaling ma -ejected mula sa amag nang walang pinsala.

-

Kahalagahan ng mga anggulo ng draft para sa madaling bahagi ejection: Nang walang isang draft, ang mga bahagi ay maaaring dumikit sa mga ibabaw ng amag dahil sa alitan, paglikha ng vacuum, o kahit na maging sanhi ng makabuluhang stress at pinsala sa ejection.

-

Inirerekumendang mga anggulo ng draft para sa ABS:

-

Isang minimum na draft ng 0.5 ° hanggang 1 ° bawat panig ay madalas na inirerekomenda para sa makinis na ibabaw.

-

Para sa mga naka -texture na ibabaw, kinakailangan ang isang mas mataas na anggulo ng draft, karaniwang 1 ° hanggang 3 ° bawat 0.025 mm (0.001 pulgada) ng lalim ng texture, dahil sa pagtaas ng alitan sa ibabaw.

-

Ang mga tampok tulad ng malalim na buto -buto, bosses, o mga lukab ay makikinabang din mula sa mas mapagbigay na mga anggulo ng draft upang matiyak ang madaling paglabas.

-

Radii at fillet

Ang mga matulis na sulok, parehong panloob at panlabas, ay mga punto ng konsentrasyon ng stress at maaaring humantong sa kahinaan sa istruktura at pagsusuot ng amag.

-

Pagbabawas ng mga konsentrasyon ng stress na may radii at mga fillet:

-

Panloob na Radii (Fillets): Ang paglambot ng mga panloob na sulok na may mga fillet ay nakakatulong upang maipamahagi ang stress nang pantay -pantay, na pumipigil sa mga bitak o bali, lalo na kung ang bahagi ay sumailalim sa epekto o baluktot na mga naglo -load. Tumutulong din sila sa daloy ng materyal sa loob ng amag, binabawasan ang mga linya ng daloy.

-

Panlabas na Radii: Ang pag -ikot ng mga panlabas na sulok ay binabawasan ang matalim na mga gilid na maaaring madaling kapitan ng chipping o pinsala. Nagpapabuti din ito ng bahagi ng estetika at kaligtasan ng gumagamit.

-

-

Pagpapabuti ng lakas ng bahagi at hitsura:

-

Karaniwan, ang Ang panloob na radius ay dapat na hindi bababa sa 0.5 beses ang nominal na kapal ng pader , at ang Ang panlabas na radius ay dapat na panloob na radius kasama ang kapal ng pader . Nagpapanatili ito ng pantay na kapal ng pader sa paligid ng mga sulok.

-

Ang mga benepisyo ng ABS ay makabuluhang mula sa mapagbigay na radii dahil sa mabuting lakas ng epekto nito, dahil ang mga bilog na sulok ay nakakatulong upang sumipsip at mawala ang enerhiya nang mas epektibo sa panahon ng isang kaganapan sa epekto.

-

Sa pamamagitan ng maingat na pag -aaplay ng mga prinsipyong ito ng disenyo, masisiguro ng mga inhinyero na ang mga bahagi ng ABS ay hindi lamang maaaring gawin ngunit gumanap din ng mabuti sa buong kanilang inilaan na habang -buhay, na ginagawa ang karamihan sa mga likas na pakinabang ng materyal na ABS.

Ang mga aplikasyon ng paghuhulma ng iniksyon ng ABS

Ang maraming nalalaman na kumbinasyon ng lakas, katigasan, aesthetic apela, at pagiging epektibo sa gastos ay ginagawang isang hindi kapani-paniwalang tanyag na materyal para sa paghuhulma ng iniksyon sa isang malawak na hanay ng mga industriya. Ang kakayahang madaling maproseso at matapos ang karagdagang pagpapalawak ng utility nito.

Narito ang ilan sa mga pangunahing sektor at karaniwang mga aplikasyon kung saan ang paghuhulma ng iniksyon ng ABS:

Industriya ng automotiko

Ang ABS ay isang staple sa sektor ng automotiko, na pinahahalagahan para sa paglaban nito sa epekto, mahusay na pagtatapos ng ibabaw, at kakayahang madaling maipinta o mabulok.

-

Mga Bahagi ng Dashboard: Ang mga panel ng instrumento, mga sentro ng console, at mga piraso ng interior trim ay madalas na gumagamit ng ABS dahil sa aesthetic apela, tibay, at kakayahang makatiis sa pagbabagu -bago ng temperatura sa loob ng cabin ng kotse.

-

Mga panloob na trims: Ang mga panel ng pinto, mga sangkap ng guwantes na guwantes, mga takip ng haligi, at mga panel sa likod ng upuan ay madalas na gumagamit ng ABS, kung minsan ay pinagsama sa iba pang mga materyales para sa pinahusay na pakiramdam ng pakiramdam o hitsura.

-

Mga panlabas na bahagi (hindi istruktura): Habang hindi ginagamit para sa mga pangunahing sangkap na istruktura, ang ABS ay nakakahanap ng application sa mga panlabas na bahagi tulad ng mga takip ng gulong, grilles, salamin na housings, at mga maninira, lalo na kung may plated (e.g., chrome-plated grilles).

Mga elektronikong consumer

Ang balanse ng mahusay na aesthetics, paglaban sa epekto, at elektrikal na pagkakabukod ay ginagawang isang go-to material para sa mga electronic na aparato.

-

Mga bahay para sa mga TV, computer, at kasangkapan: Mula sa mga bezels ng telebisyon at mga kaso ng monitor ng computer hanggang sa mga shell ng laptop at mga casing ng printer, ang ABS ay nagbibigay ng isang matibay, matibay, at aesthetically nakalulugod na enclosure.

-

Mga maliliit na kasangkapan: Ang mga sangkap para sa mga blender, mga gumagawa ng kape, vacuum cleaner, at mga hair dryers ay madalas na gumagamit ng abs para sa kanilang mga katawan at hawakan dahil sa paglaban ng init nito (sa isang tiyak na antas) at matatag na kalikasan.

-

Mga Remote na Kontrol at Keyboard: Ang tactile pakiramdam, tibay, at kakayahang hawakan ang mga pinong detalye para sa mga pindutan at keycaps ay gumawa ng abs ng isang mahusay na pagpipilian para sa mga madalas na hawakan na mga item.

Mga kasangkapan sa sambahayan

Ang ABS ay malawakang ginagamit sa iba't ibang mga kasangkapan sa domestic dahil sa tibay nito, kadalian ng paglilinis, at kakayahang mapanatili ang integridad ng istruktura.

-

Mga sangkap para sa mga refrigerator: Ang mga panloob na liner, mga istante ng pinto, at mga drawer ng crisper sa mga refrigerator ay madalas na ginawa mula sa ABS dahil sa mahusay na mababang temperatura na epekto ng paglaban at paglaban ng kemikal sa mga acid acid.

-

Mga washing machine at makinang panghugas ng pinggan: Ang mga panel ng control, mga dispenser ng naglilinis, at mga panloob na sangkap na istruktura na hindi direktang nakikipag -ugnay sa mainit na tubig o malupit na mga kemikal na madalas na gumagamit ng ABS.

-

Vacuum Cleaners: Ang pangunahing pabahay, nozzle, at panloob na mga sangkap ay nakikinabang mula sa epekto ng paglaban ng ABS at magaan na mga katangian.

Mga laruan at mga produktong libangan

Ang tibay, kaligtasan, at kakayahan ng ABS na maging maliwanag na kulay gawin itong isang pangunahing materyal para sa mga produkto ng mga bata at gear sa libangan.

-

Mga bloke ng gusali: Ang mga set ng block ng iconic na gusali (hal., LEGO® bricks) ay sikat na ginawa mula sa ABS dahil sa tumpak na dimensional na katatagan, masiglang pagpapanatili ng kulay, at mahusay na kapangyarihan ng klats (kakayahang mag -snap nang magkasama at hawakan).

-

Mga laruang kotse at mga figure ng aksyon: Tinitiyak ng paglaban sa epekto ang mga laruan na ito ay maaaring makatiis ng magaspang na pag -play, habang ang mahusay na pagtatapos ng ibabaw ay nagbibigay -daan para sa masalimuot na mga detalye at masiglang pagpipinta.

-

Sporting Goods (Mga Bahagi): Ang mga paghawak para sa kagamitan sa ehersisyo, mga sangkap ng proteksiyon na gear, at mga housings para sa mga elektronikong sports ay madalas na gumagamit ng ABS.

Mga aparatong medikal

Sa larangan ng medikal, ang ABS ay pinili para sa biocompatibility nito (sa ilang mga marka), dimensional na katatagan, at kakayahang madaling isterilisado at mahulma sa mga kumplikadong hugis para sa mga hindi nagsasalakay na aplikasyon.

-

Mga enclosure para sa medikal na kagamitan: Ang mga housings para sa mga diagnostic na tool, mga aparato sa pagsubaybay, at kagamitan sa laboratoryo ay nakikinabang mula sa katatagan at paglilinis ng ABS.

-

Mga tool sa diagnostic: Mga hawakan para sa mga medikal na instrumento (hal.

-

Mga sangkap ng sistema ng paghahatid ng gamot (hindi maipapatupad): Ang mga bahagi ng auto-injectors o dalubhasang mga housings ng dispenser na walang direktang contact sa droga.

Ang magkakaibang hanay ng mga aplikasyon ay binibigyang diin ang posisyon ng ABS bilang isang tunay na maraming nalalaman workhorse sa mundo ng iniksyon na may plastik na plastik, na patuloy na nakakahanap ng mga bagong gamit kung saan kinakailangan ang isang balanse ng pagganap, hitsura, at gastos.

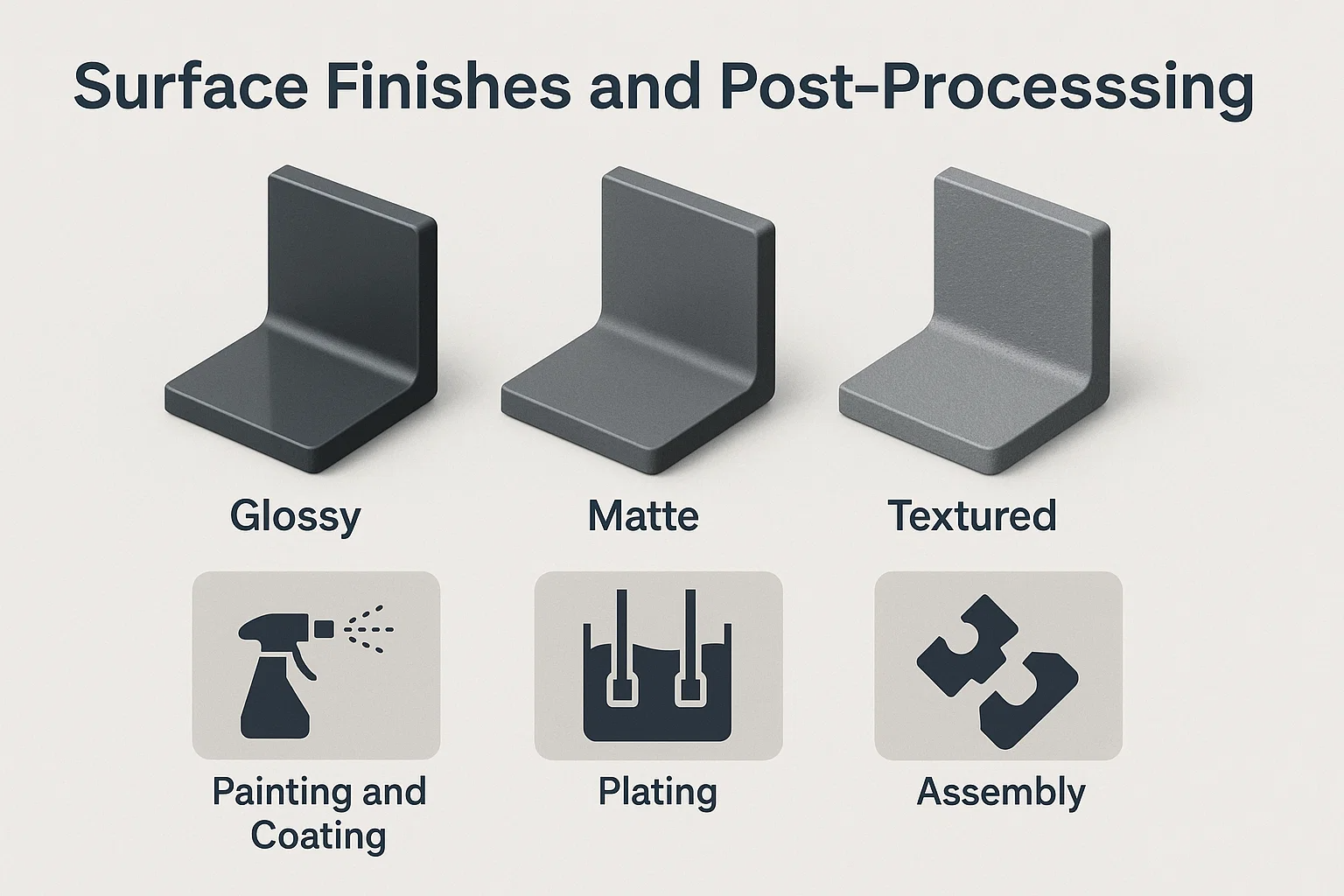

Pagtatapos ng ibabaw at pag-post ng pagproseso

Ang isa sa mga makabuluhang pakinabang ng ABS ay ang kakayahang magamit nito sa pagkamit ng isang malawak na hanay ng mga pagtatapos ng ibabaw at ang mahusay na pagtanggap nito sa iba't ibang mga diskarte sa post-processing. Pinapayagan nito ang mga tagagawa upang matugunan ang mga tiyak na aesthetic, tactile, at functional na mga kinakailangan para sa magkakaibang mga aplikasyon.

Karaniwang natapos ang ibabaw

Ang pagtatapos ng ibabaw ng isang bahagi ng ABS ay pangunahing tinutukoy ng ibabaw ng texture ng lukab ng amag mismo.

-

Makintab (pinakintab): Nakamit sa pamamagitan ng lubos na buli ang ibabaw ng amag sa isang salamin na tulad ng salamin. Nagreresulta ito sa mga bahagi na makintab at mapanimdim. Ang makintab na pagtatapos ay sikat para sa mga elektronikong consumer at pandekorasyon na mga item kung saan nais ang isang premium, makinis na hitsura. May posibilidad din silang maging mas madaling linisin.

-

Matte: Ginawa ng etching o pagsabog ng ibabaw ng amag upang lumikha ng isang mapurol, hindi mapanimdim na pagtatapos. Ang mga ibabaw ng matte ay epektibo sa pagtatago ng mga fingerprint, menor de edad na mga gasgas, at mga linya ng daloy, na ginagawang angkop para sa mga interior ng automotiko, paghawak ng tool, at ilang mga elektronikong casings.

-

Naka -texture: Nilikha sa pamamagitan ng pag -apply ng isang tiyak na pattern (hal., Balat na butil, stipple, sandblast) sa ibabaw ng amag. Ang mga texture ay maaaring mapabuti ang pagkakahawak, magdagdag ng visual na interes, itago ang mga pagkadilim ng amag, at bawasan ang sulyap. Madaling pumili ng mga kumplikadong texture mula sa amag.

-

Pagkamit ng ninanais na pagtatapos ng ibabaw sa pamamagitan ng disenyo ng amag at kontrol sa proseso:

-

Paghahanda sa ibabaw ng amag: Ang pinaka direktang paraan upang makontrol ang pagtatapos ng ibabaw. Buli para sa gloss, bead blasting o kemikal etching para sa matte/naka -texture na pagtatapos.

-

Temperatura ng amag: Ang mas mataas na temperatura ng amag sa pangkalahatan ay nagtataguyod ng isang glossier na tapusin sa pamamagitan ng pagpapahintulot sa tinunaw na plastik na kopyahin ang ibabaw ng amag nang mas tumpak. Ang mas mababang temperatura ay maaaring humantong sa isang mas matte na hitsura.

-

Bilis ng iniksyon at presyon: Ang mga na -optimize na mga parameter ng iniksyon ay nagsisiguro ng kumpletong punan ng amag at pagtitiklop ng mga detalye ng ibabaw nang hindi lumilikha ng mga marka ng daloy o iba pang mga mantsa na pumipigil sa pagtatapos.

-

Materyal na pagpapatayo: Ang wastong tuyo na abs ay mahalaga. Ang kahalumigmigan ay maaaring humantong sa mga marka ng splay, na sumisira sa mga aesthetics sa ibabaw.

-

Pagpipinta at patong

Ang istraktura ng kemikal ng ABS ay ginagawang lubos na tumanggap sa mga pintura at coatings, na nagpapahintulot para sa isang mas malawak na palette ng kulay at pinahusay na mga katangian.

-

Paghahanda ng mga bahagi ng abs para sa pagpipinta: Bago ang pagpipinta, ang mga bahagi ng ABS ay karaniwang nangangailangan ng paghahanda sa ibabaw, na maaaring magsama ng paglilinis (upang alisin ang mga ahente ng paglabas ng amag o mga kontaminado), pagbagsak, at kung minsan ay isang light scuffing o primer application upang matiyak ang pinakamainam na pagdikit ng pintura.

-

Mga uri ng mga pintura at coatings na ginamit:

-

Polyurethane (PU) Paints: Mag-alok ng mahusay na pagdirikit, tibay, at isang malawak na hanay ng mga pagpipilian sa aesthetic (gloss, matte, soft-touch).

-

Acrylic Paints: Mabuti para sa mga pangkalahatang aplikasyon ng layunin, nag -aalok ng mahusay na pagpapanatili ng kulay at kakayahang magamit.

-

Mga pinturang batay sa tubig: Lalo na ginagamit para sa mga kadahilanang pangkapaligiran, kahit na ang pagdirikit ay maaaring mangailangan ng mga tiyak na primer.

-

Specialty Coatings: Tulad ng EMI/RFI na kalasag na coatings (para sa mga elektronikong enclosure), mga coatings na protektado ng UV (para sa mga panlabas na aplikasyon), o mga anti-microbial coatings para sa mga medikal na aparato.

-

Kalupkop

Ang ABS ay isa sa ilang mga karaniwang plastik na maaaring matagumpay na electroplated, na nagbibigay ito ng isang metal na hitsura at pinahusay na mga katangian ng ibabaw.

-

Electroplating abs para sa pandekorasyon o functional na mga layunin:

-

Proseso: Ang proseso ay nagsasangkot ng pag -etching ng ibabaw ng ABS upang lumikha ng mga mikroskopikong pits, na nagpapahintulot sa isang kemikal na layer ng nikel o tanso na sumunod. Ginagawa nito ang conductive sa ibabaw, pagkatapos kung saan ang mga layer ng mga metal tulad ng nikel, chrome, o tanso ay maaaring electrodeposited.

-

Pandekorasyon: Malawakang ginagamit sa mga automotive grilles, trim, mga fixture sa banyo, at mga elektronikong consumer upang mabigyan ang mga bahagi ng plastik na hitsura at pakiramdam ng metal.

-

Functional: Ang kalupkop ay maaaring mapabuti ang katigasan ng ibabaw, paglaban sa pagsusuot, elektrikal na kondaktibiti, o magbigay ng electromagnetic interference (EMI) na kalasag.

-

Assembly

Ang mga bahagi ng ABS ay maaaring madaling tipunin gamit ang iba't ibang mga pamamaraan, na nakatutustos sa iba't ibang mga kinakailangan sa disenyo at dami ng produksyon.

-

Mga pamamaraan para sa pagsali sa mga bahagi ng abs:

-

Fit ng Snap: Ang mga tampok na pinagsama -samang disenyo na nagpapahintulot sa mga bahagi na magkasama nang walang karagdagang mga fastener. Ito ay isang epektibong gastos at mahusay na pamamaraan ng pagpupulong na karaniwang ginagamit sa mga housings at laruan ng electronics. Ang kakayahang umangkop at paglaban sa ABS ay ginagawang angkop para sa mga buhay na bisagra at mga tampok ng snap.

-

Mga tornilyo at pagsingit: Ang mga mekanikal na fastener tulad ng self-tapping screws o sinulid na mga pagsingit (heat-staked, ultrasonic, o amag-in) ay nagbibigay ng malakas, muling gawaing mga kasukasuan. Nag -aalok ang ABS ng mahusay na pagpapanatili ng tornilyo.

-

Mga adhesives: Ang mga solvent na semento (na matunaw ang ibabaw ng ABS upang lumikha ng isang bono ng kemikal), ang mga cyanoacry template (sobrang pandikit), at ang dalawang bahagi na epoxies ay karaniwang ginagamit para sa malakas, permanenteng mga bono.

-

Welding:

-

Ultrasonic welding: Ang mga mataas na dalas na panginginig ng boses ay bumubuo ng init sa magkasanib na interface, natutunaw ang plastik at lumikha ng isang malakas na bono.

-

Vibration welding: Ang friction na nabuo sa pamamagitan ng pag -vibrate ng isang bahagi laban sa isa pa ay lumilikha ng init at natutunaw ang plastik para sa pagsali.

-

Hot plate welding: Ang mga pinainit na plato ay natutunaw ang mga ibabaw, na kung saan ay pagkatapos ay pinindot nang magkasama.

-

-

Ang kakayahang makamit ang magkakaibang mga pagtatapos at pagsamahin nang walang putol sa iba't ibang mga post-processing at mga diskarte sa pagpupulong ay gumagawa ng ABS ng isang hindi kapani-paniwalang maraming nalalaman na pagpipilian ng materyal, na nagpapahintulot para sa lubos na na-customize at functionally na-optimize na mga produkto.

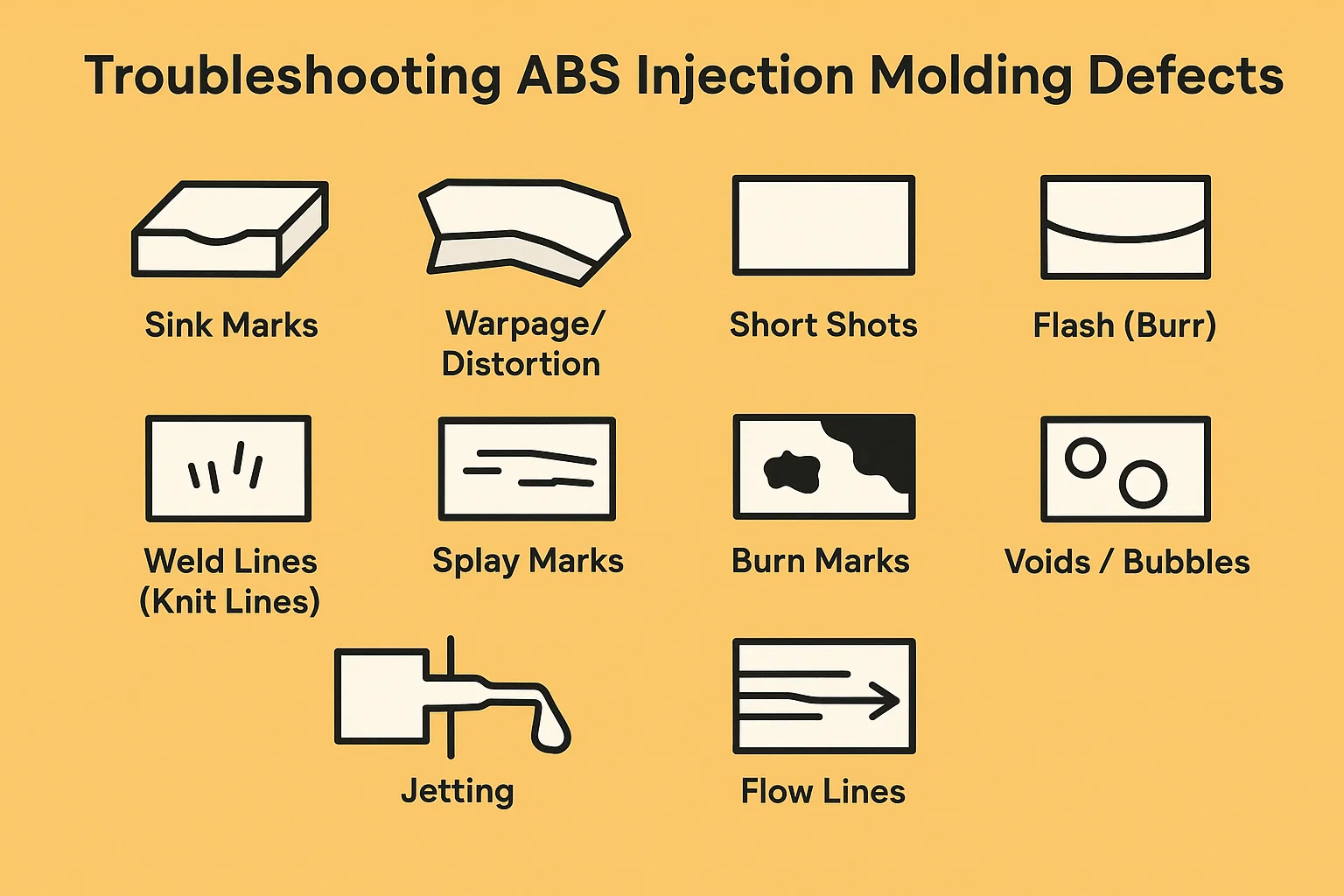

Pag -aayos ng mga depekto sa paghubog ng ABS injection

Sa kabila ng medyo mahusay na proseso, ang paghuhulma ng iniksyon ng ABS ay maaari pa ring ipakita ang isang hanay ng mga depekto, na katulad ng iba pang mga thermoplastics. Ang pagkilala sa depekto, pag -unawa sa ugat nito, at paglalapat ng tamang solusyon ay susi sa matagumpay na produksyon. Maraming mga isyu ang maaaring magmula sa materyal na paghahanda, mga parameter ng pagproseso, o disenyo ng amag.

Karaniwang mga depekto

Narito ang ilan sa mga madalas na nakatagpo ng mga depekto sa paghuhulma ng iniksyon ng ABS:

-

Mga marka ng lababo: Mga depression o dimples sa ibabaw ng mas makapal na mga seksyon ng bahagi.

-

Warpage/Distorsyon: Ang bahagi ay deform o twists sa labas ng inilaan nitong hugis pagkatapos ng ejection.

-

Mga maikling shot (hindi punan): Ang lukab ng amag ay hindi ganap na napuno, na nagreresulta sa isang hindi kumpletong bahagi.

-

Flash (burr): Ang labis na materyal na umaabot sa lampas sa inilaan na bahagi ng hangganan, karaniwang sa linya ng paghiwalay ng amag.

-

Mga linya ng weld (mga linya ng niniting): Ang mga nakikitang linya o notches sa bahagi kung saan nagtutulog ang dalawang prutas at magkasama.

-

Mga marka ng Splay / Silver Streaks: Ang mga linya ng mga linya o pilak sa bahagi ng ibabaw, na kahawig ng mga marka ng tubig.

-

Burn Marks: Nakatanggal, karaniwang itim o kayumanggi, mga scorched na lugar sa bahagi, madalas na malapit sa dulo ng daloy o sa mga lugar ng vent.

-

Voids / bula: Walang laman na mga puwang o bulsa ng hangin na nakulong sa loob ng bahagi, lalo na sa mas makapal na mga seksyon.

-

Jetting: Isang pattern na tulad ng ahas o kulot sa lugar ng gate, kung saan ang tinunaw na plastik na shoots sa lukab sa halip na dumaloy nang maayos.

-

Mga linya ng daloy: Nakikita ang mga guhitan, pattern, o linya sa bahagi ng bahagi, na nagpapahiwatig ng daloy ng landas ng tinunaw na materyal.

Mga Sanhi at Solusyon

Ang pagtugon sa mga depekto na ito ay madalas na nagsasangkot ng isang kumbinasyon ng pag -aayos ng mga parameter ng pagproseso, pagbabago ng amag, o pagtiyak ng tamang paghawak ng materyal.

| Depekto | Pangunahing sanhi | Mga karaniwang solusyon |

| Mga marka ng lababo | - makapal na mga seksyon ng dingding- hindi sapat na may hawak na presyon o may hawak na oras na matunaw na temperatura- masyadong maikling paglamig ng oras- napakaliit o hindi wastong inilagay | - Bawasan ang kapal ng pader; Core out makapal na mga seksyon- Dagdagan ang paghawak ng presyon at/o paghawak ng oras-mas mababang temperatura ng pagtunaw- dagdagan ang paglamig ng oras- Dagdagan ang laki ng gate o lumipat sa gate sa mas makapal na seksyon |

| Warpage/Distorsyon | - hindi pantay na paglamig o temperatura ng amag- hindi pantay na kapal ng dingding- mataas na panloob na stress (hal., Mula sa labis na presyon/bilis ng iniksyon)- maagang pag-ejection | - I-optimize ang paglamig ng amag (balanse ng mga channel ng paglamig)- Ayusin ang temperatura ng amag (madalas na madagdagan ang mainit na bahagi)- Tiyakin ang pantay na kapal ng dingding; Magdagdag ng mga buto-buto/gusset- bawasan ang presyon ng iniksyon/bilis- dagdagan ang oras ng paglamig |

| Maikling shot | - hindi sapat na materyal (laki ng pagbaril)- mababang presyon ng iniksyon o bilis- masyadong mababang temperatura ng matunaw (mataas na lagkit)- pinigilan na daloy (maliit na pintuan/runner, barado na vents)- nakulong na naka-air | - Dagdagan ang pagbaril sa laki- Dagdagan ang presyon ng iniksyon at/o bilis- dagdagan ang bariles/matunaw na temperatura- palakihin ang mga pintuan/runner; Pagbutihin ang amag venting- REVOCATE GATE SA MABUTING SEKSYON |

| Flash | - labis na puwersa ng clamping (pagpapalihis ng amag)- masyadong mataas na presyon ng iniksyon o may hawak na presyon na isinusuot (paghiwalay ng linya ng pagsuot)- hulma na hindi magsasara nang maayos- masyadong mataas na temperatura ng matunaw | - Bawasan ang puwersa ng clamping (sa kinakailangan lamang sa itaas)- bawasan ang presyon ng iniksyon at/o paghawak ng presyon-pag-aayos o palitan ang mga seksyon na isinusuot- matiyak na malinis ang amag; Ayusin ang pag-igting ng ti-bar- bawasan ang temperatura ng matunaw |

| Mga linya ng weld | - Mababang temperatura ng Melt (Mahina Fusion)- Mababang Presyon ng Iniksyon/Bilis- Hindi tamang Lokasyon ng Gate (natutunaw ang mga harapan ng Maaga/Malamig)- Mahina Venting (nakulong na hangin) | - Dagdagan ang Melt Temperatura- Dagdagan ang Presyon ng Injection/Bilis- Relocate Gates Upang Payagan ang Mga Matunaw na Mga Harap na Matugunan sa Mas Mataas na Temperatura/Presyon- Pagbutihin ang Mold Venting Sa Lokasyon ng Linya ng Weld |

| Splay Marks / Silver Streaks | - labis na kahalumigmigan sa materyal (pinaka-karaniwan para sa abs)- masyadong mataas na matunaw na temperatura- materyal na pagkasira sa bariles (hang-up)- masyadong mabilis na bilis ng iniksyon | - lubusang dry abs pellets (mahalaga para sa abs!)- Bawasan ang matunaw na temperatura- malinis na bariles at tornilyo- bawasan ang bilis ng iniksyon; Dagdagan ang presyon ng likod (para sa mas mahusay na paghahalo/homogenization) |

| Burn Marks | - nakulong na hangin sa lukab | - pagbutihin ang amag venting (magdagdag ng mga vent, palakihin ang umiiral)- bawasan ang bilis ng iniksyon- bawasan ang temperatura ng matunaw- tiyakin na ang nozzle ay naaangkop na sukat at hindi bahagyang naharang |

| Mga voids / bula | - hindi sapat na paghawak ng presyon/oras (materyal na pag-urong palayo sa core)- masyadong mataas na temperatura ng matunaw (pagbuo ng gas)- hindi pantay na paglamig- labis na kahalumigmigan na nakulong sa kahalumigmigan | - Dagdagan ang paghawak ng presyon at/o paghawak ng oras- bawasan ang temperatura ng pagtunaw- i-optimize ang paglamig ng amag- matiyak na ang materyal ay maayos na pinatuyo- pagbutihin ang pag-aayos, pag-aayos ng bilis ng iniksyon (para sa nakulong na hangin) |

| Jetting | - gate masyadong maliit na bilis ng iniksyon masyadong mataas sa gate-direktang gating sa manipis na seksyon | - Palakihin ang laki ng gate- bawasan ang bilis ng iniksyon sa gate (mabagal na paunang punan)- muling idisenyo ang lokasyon ng gate upang idirekta ang daloy laban sa isang pader ng amag o mas makapal na seksyon |

| Mga linya ng daloy | - Masyadong mababang matunaw o temperatura ng amag- masyadong mabagal na bilis ng iniksyon- hindi pantay na kapal ng dingding- napakaliit o hindi maganda ang matatagpuan | - Dagdagan ang Melt o Mold Temperatura- Dagdagan ang Bilis ng Injection (Tiyakin na Makinis na Daloy)- I-optimize ang Disenyo ng Kapal ng Wall- Palakihin o Lumipat ng Gate |

Ang pagtugon sa mga depekto sa pamamagitan ng proseso ng pag -optimize at mga pagbabago sa disenyo ng amag:

Mahalagang lumapit sa pag -aayos ng sistematikong sistematikong. Magsimula sa pamamagitan ng pag -verify ng materyal na pagpapatayo at pangunahing mga setting ng makina. Pagkatapos, gumawa ng maliit, pagdaragdag ng mga pagbabago sa isang parameter sa isang oras upang ibukod ang sanhi. Para sa patuloy na mga isyu, ang isang pagsusuri ng disenyo ng amag (venting, mga pintuan, mga linya ng paglamig, kapal ng dingding) ay madalas na kinakailangan. Ang pakikipagtulungan sa pagitan ng taga-disenyo ng amag, engineer ng proseso, at supplier ng materyal ay susi sa epektibong paglutas ng problema.

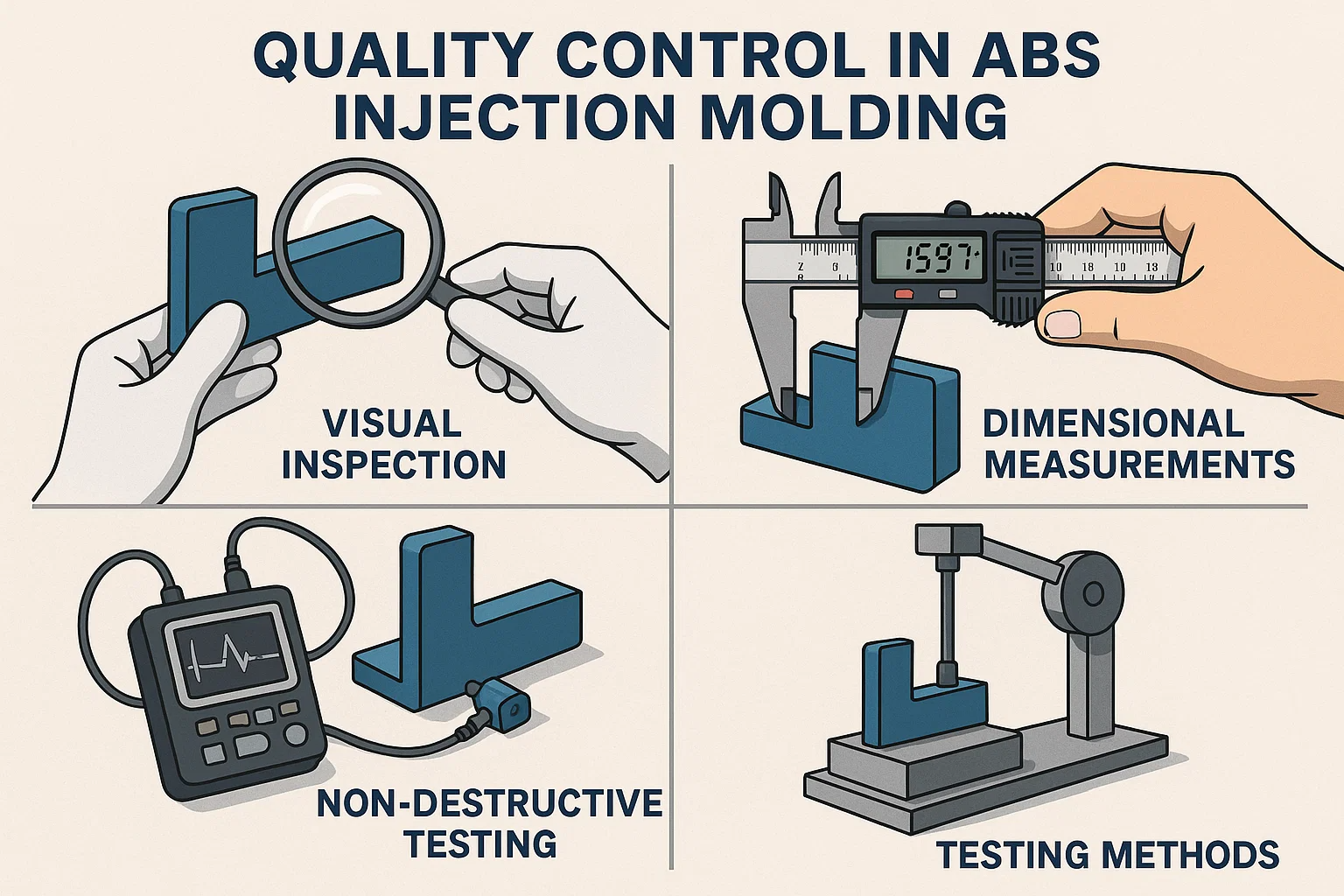

Ang kalidad ng kontrol sa paghuhulma ng iniksyon ng ABS

Ang pagpapanatili ng pare -pareho na kalidad ay pinakamahalaga sa paghuhulma ng iniksyon, lalo na para sa mga bahagi ng ABS na ginagamit sa mga kritikal na aplikasyon. Ang kalidad ng kontrol (QC) ay sumasaklaw sa isang hanay ng mga pamamaraan ng inspeksyon at pagsubok na ipinatupad sa buong proseso ng pagmamanupaktura, mula sa pag -iinspeksyon ng hilaw na materyal hanggang sa pangwakas na pag -verify ng bahagi.

Mga diskarte sa inspeksyon

Ang mga visual at dimensional na inspeksyon ay karaniwang ang unang linya ng pagtatanggol sa pagkilala sa mga depekto at tinitiyak ang mga bahagi na umaayon sa mga pagtutukoy sa disenyo.

-

Visual Inspection:

-

Layunin: Upang matukoy ang mga depekto sa kosmetiko tulad ng mga marka ng lababo, flash, mga marka ng splay, mga marka ng paso, pagkawalan ng kulay, mga linya ng daloy, at mga pagkadilim sa ibabaw.

-

Paraan: Ang mga bihasang operator ay biswal na sinusuri ang bawat bahagi (o isang istatistikong makabuluhang sample) laban sa mga sample ng sanggunian o tinukoy na pamantayan sa pagtanggap. Ang wastong pag -iilaw at inspeksyon booth ay madalas na ginagamit.

-

-

Mga sukat na sukat:

-

Layunin: Upang mapatunayan na ang mga sukat ng bahagi ay sumunod sa tinukoy na pagpapahintulot sa mga guhit ng engineering.

-

Paraan: Ang iba't ibang mga instrumento ng katumpakan ay ginagamit:

-

Mga caliper at micrometer: Para sa mga pangunahing sukat ng haba, lapad, kapal, at diameter.

-

Taas na mga gauge: Para sa mga vertical na sukat.

-

Go/no-go gauge: Para sa mabilis na pag -verify ng mga tiyak na kritikal na tampok (hal., Mga diametro ng butas, haba ng pin).

-

Coordinate Measuring Machines (CMMS): Para sa lubos na tumpak at kumplikadong mga sukat ng 3D dimensional, na madalas na ginagamit para sa unang artikulo ng inspeksyon o mapaghamong geometry.

-

Optical Comparator / Vision Systems: Para sa mga pagsukat na hindi contact at paghahambing laban sa mga modelo ng CAD, lalo na kapaki-pakinabang para sa maliit o masalimuot na mga bahagi.

-

-

-

Non-Destruktibong Pagsubok (NDT):

-

Layunin: Upang suriin ang mga panloob na istruktura o makita ang mga nakatagong mga bahid nang hindi nasisira ang bahagi.

-

Pamamaraan (mga halimbawa):

-

Pagsubok sa Ultrasonic: Gumagamit ng mga alon ng tunog upang makita ang mga panloob na voids, delamination, o porosity.

-

X-ray inspeksyon (radiography): Maaaring magbunyag ng mga panloob na mga depekto tulad ng mga voids, maikling shot, o mga dayuhang inclusions.

-

Thermography: Gumagamit ng thermal imaging upang makita ang mga hindi pagkakapare -pareho sa paglamig o pamamahagi ng materyal, na maaaring magpahiwatig ng mga bahid.

-

-

Mga Paraan ng Pagsubok

Higit pa sa mga pagsusuri sa visual at dimensional, ang iba't ibang mga mapanirang at hindi mapanirang mga pagsubok ay isinasagawa upang masuri ang mga mekanikal, thermal, at kemikal na mga katangian ng mga bahagi ng ABS.

-

Epekto sa Pagsubok:

-

Layunin: Upang masukat ang paglaban ng materyal sa bali sa ilalim ng mataas na bilis ng epekto. Ito ay partikular na mahalaga para sa ABS dahil sa kilalang katigasan nito.

-

Mga Paraan:

-

Izod Impact Test: Sinusukat ang enerhiya na hinihigop ng isang notched na ispesimen na nabali ng isang swinging pendulum.

-

Charpy Impact Test: Katulad sa IZOD ngunit gumagamit ng ibang suporta ng ispesimen at kapansin -pansin na pamamaraan.

-

-

-

Pagsubok sa makunat:

-

Layunin: Upang masukat ang lakas at pagpahaba ng materyal sa ilalim ng pag -igting (paghila ng mga puwersa). Nagbibigay ito ng data sa lakas ng makunat, lakas ng ani, at pagpahaba sa pahinga.

-

Paraan: Ang isang ispesimen ay hinila mula sa magkabilang dulo hanggang sa masira ito, at naitala ang data ng lakas ng lakas.

-

-

Flexural Testing (Bending Test):

-

Layunin: Upang masukat ang higpit at paglaban ng materyal sa baluktot na pagpapapangit. Nagbibigay ito ng lakas ng flexural at data ng flexural modulus.

-

Paraan: Ang isang ispesimen ay suportado sa dalawang puntos at ang isang pag -load ay inilalapat sa isang ikatlong punto hanggang sa masira o pag -deflect ng isang tinukoy na halaga.

-

-

Pagsubok sa temperatura ng pagpapalihis ng init (HDT):

-

Layunin: Upang matukoy ang temperatura kung saan ang isang polymer sample deforms sa ilalim ng isang tinukoy na pag -load. Mahalaga para sa mga application na nakalantad sa nakataas na temperatura.

-

-

Pagsubok sa paglaban sa kemikal:

-

Layunin: Upang masuri kung ano ang reaksyon ng materyal ng ABS kapag nakalantad sa mga tiyak na kemikal (acid, base, solvent).

-

Paraan: Ang mga sample ay nalubog sa mga ahente ng kemikal para sa isang tinukoy na panahon, at pagkatapos ay sinuri para sa mga pagbabago sa timbang, sukat, hitsura, o mga katangian ng mekanikal.

-

Mga Pamantayan at Sertipikasyon

Ang pagsunod sa mga pamantayan sa industriya at pagkuha ng mga kaugnay na sertipikasyon ay kritikal para sa pagtiyak ng kalidad ng materyal, pagkakapare -pareho ng proseso, at kaligtasan ng produkto, lalo na sa mga regulated na industriya.

-

Mga Pamantayan sa ASTM (American Society for Testing and Materials) para sa mga materyales sa ABS at mga proseso ng paghubog ng iniksyon:

-

ASTM D4673: Pamantayang pagtutukoy para sa acrylonitrile-butadiene-styrene (ABS) na paghuhulma at mga materyales sa extrusion. Ang pamantayang ito ay tumutukoy sa iba't ibang mga marka ng ABS batay sa mga pag -aari tulad ng lakas ng epekto, lakas ng makunat, at pagpapalihis ng init.

-

ASTM D3935: Pamantayang pagtutukoy para sa poly (acrylonitrile-butadiene-styrene) (ABS) plastic pipe at fittings compound.

-

Ang iba pang mga pamantayan sa ASTM ay maaaring mag -aplay sa mga tiyak na pamamaraan ng pagsubok (hal., ASTM D256 para sa Izod Impact, ASTM D638 para sa mga katangian ng tensile, ASTM D648 para sa HDT).

-

-

ISO (International Organization for Standardization) Pamantayan:

-

ISO 19067: PLASTICS-Acrylonitrile-butadiene-styrene (ABS) na paghuhulma at mga materyales sa extrusion. Katulad sa ASTM D4673, tinukoy nito ang mga kinakailangan at mga pamamaraan ng pagsubok para sa ABS.

-

ISO 9001: Mga sistema ng pamamahala ng kalidad. Habang hindi tiyak sa ABS, ang sertipikasyong ito ay nagpapakita ng pangako ng isang tagagawa sa isang matatag na sistema ng pamamahala ng kalidad sa lahat ng mga operasyon, kabilang ang paghubog ng iniksyon.

-

-

Mga sertipikasyon na tukoy sa industriya:

-

UL (Underwriters Laboratories): Para sa kaligtasan ng de-koryenteng produkto, ang ABS ay madalas na kailangang matugunan ang mga tiyak na rating ng flammability (hal., UL 94 V-0 para sa mga marka ng apoy-retardant) kung ginamit sa mga elektronikong enclosure.

-

FDA (Food and Drug Administration): Para sa mga aplikasyon ng medikal o contact na pagkain, ang mga tiyak na marka ng ABS ay maaaring sumunod sa mga regulasyon ng FDA para sa kaligtasan ng materyal.

-

IATF 16949: Para sa industriya ng automotiko, ang pamantayang ito ay tumutukoy sa mga kinakailangan sa sistema ng pamamahala ng kalidad para sa paggawa ng automotiko at may -katuturang mga bahagi ng mga bahagi ng serbisyo.

-

Sa pamamagitan ng pagpapatupad ng mga mahigpit na mga hakbang sa kontrol ng kalidad na ito, masisiguro ng mga tagagawa na ang mga bahagi ng iniksyon ng ABS ay patuloy na nakakatugon sa pinakamataas na pamantayan ng pagganap, pagiging maaasahan, at kaligtasan, pagkamit ng tiwala at reputasyon sa merkado.

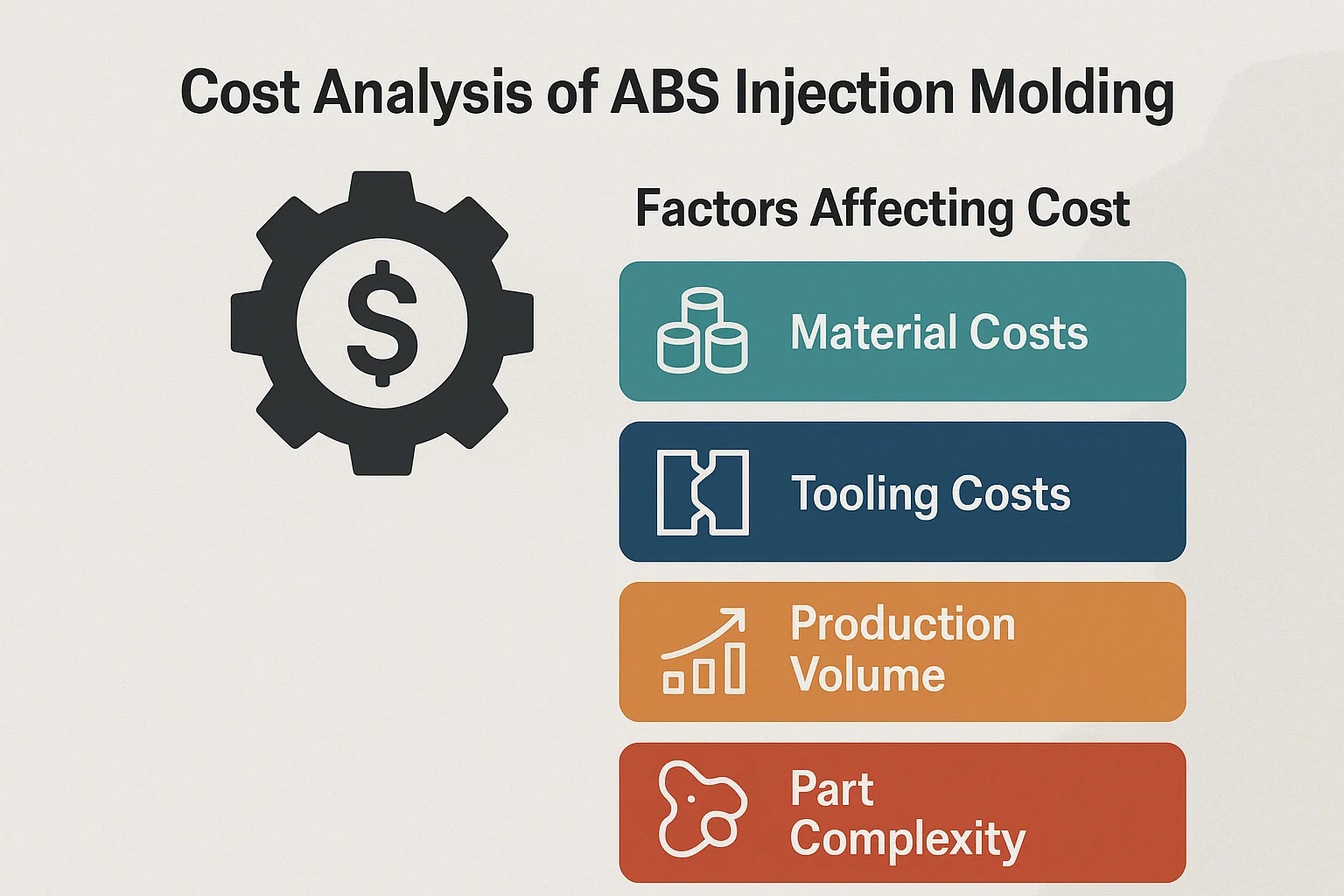

Pagtatasa ng Gastos ng paghubog ng iniksyon ng ABS

Ang kabuuang gastos ng isang proyekto ng paghubog ng iniksyon ng ABS ay naiimpluwensyahan ng maraming mga kadahilanan, mula sa paunang yugto ng disenyo hanggang sa dami ng produksyon at mga kinakailangan sa pagproseso ng post. Ang isang masusing pagsusuri sa gastos ay nakakatulong sa paggawa ng mga kaalamang desisyon upang matiyak ang parehong kalidad ng produkto at kakayahang pang -ekonomiya.

Mga kadahilanan na nakakaapekto sa gastos

Maraming mga pangunahing elemento ang nag -aambag sa pangkalahatang paggasta sa paghubog ng iniksyon ng ABS:

-

Mga gastos sa materyal:

-

Presyo ng Raw Abs: Ang pinaka direktang gastos. Ang mga presyo ng resin ng ABS ay nagbabago batay sa pandaigdigang supply, demand, mga presyo ng petrolyo (bilang isang feedstock), at mga tiyak na marka (hal., Pangkalahatang-layunin, mataas na epekto, apoy-retardant, kulay, o pasadyang mga marka ay magkakaroon ng iba't ibang mga puntos ng presyo).

-

Scrap at basura: Ang materyal na nawala sa panahon ng paglilinis, may sira na mga bahagi, o mga sistema ng runner (kung gumagamit ng isang malamig na sistema ng runner na hindi ganap na na -recycle) ay nagdaragdag sa mabisang gastos sa materyal.

-

Mga gastos sa pagpapatayo: Ang enerhiya na natupok para sa pagpapatayo ng hygroscopic ABS ay nagdaragdag ng isang menor de edad ngunit kasalukuyang gastos sa pagpapatakbo.

-

-

Mga Gastos sa Tooling (gastos sa amag):

-

Ang pagiging kumplikado ng disenyo ng amag: Ang masalimuot na bahagi ng geometry ay nangangailangan ng mas kumplikadong mga disenyo ng amag, na humahantong sa mas mataas na mga bayarin sa disenyo at oras ng machining.

-

Bilang ng mga lukab: Ang mga hulma ay maaaring magkaroon ng isang solong lukab o maraming mga lukab (hal., 2-cavity, 4-cavity, 16-cavity). Marami pang mga lukab ang nagdaragdag ng gastos sa tooling ngunit bawasan ang bawat bahagi ng gastos sa produksyon sa mataas na dami.

-

Materyal ng amag: Ang mga hulma ng bakal ay matibay at magastos (hal., P20, H13, S7), habang ang mga hulma ng aluminyo ay mas mura at mas mabilis sa makina ngunit may mas maikling habang buhay. Ang mga hardened na hulma ng bakal para sa high-volume na produksiyon ay ang pinakamahal na paitaas.

-

Mga Tampok ng Mold: Ang pagsasama ng mga mainit na runner, mga aksyon sa gilid (slider, lifters para sa mga undercuts), kumplikadong mga sistema ng ejection, o masalimuot na mga channel ng paglamig na makabuluhang nagdaragdag ng gastos sa amag.

-

Pag -asa sa buhay ng amag: Ang mga hulma na idinisenyo para sa milyun -milyong mga siklo ay magiging mas mahal kaysa sa mga libu -libo.

-

-

Dami ng Produksyon:

-

Mga ekonomiya ng scale: Ang paghuhulma ng iniksyon ay lubos na kanais-nais para sa paggawa ng mataas na dami. Habang tumataas ang dami, ang paunang gastos sa tooling ay binago sa higit pang mga bahagi, drastically binabawasan ang gastos sa bawat yunit.

-

Mga hamon na may mababang dami: Para sa napakababang dami (mga prototypes o maliit na pagtakbo), ang paghuhulma ng iniksyon ay maaaring maging cost-dishibitive dahil sa mataas na gastos sa tooling, paggawa ng iba pang mga proseso tulad ng 3D printing o machining na mas kaakit-akit.

-

-

Bahagi ng pagiging kumplikado:

-

Geometric Intricacy: Ang mga bahagi na may mga kumplikadong tampok, undercuts, manipis na pader, masikip na pagpapahintulot, o napakahusay na mga detalye ay nagdaragdag ng pagiging kumplikado ng amag, oras ng pag -ikot, at potensyal para sa mga depekto.

-

Mga kinakailangan sa pagtatapos ng ibabaw: Ang mataas na makintab o masalimuot na mga naka -texture na pagtatapos ay nangangailangan ng mas mahal na mga proseso ng pagtatapos ng amag at potensyal na mas matagal na oras ng pag -ikot.

-

Mga Kinakailangan sa Tolerance: Ang mga tighter tolerance ay humihiling ng mas tumpak na machining ng amag at mas mahigpit na kontrol sa proseso, pagtaas ng gastos.

-

-

Mga gastos sa paggawa at overhead:

-

Sahod ng operator ng makina: Gastos ng mga tauhan upang mapatakbo at subaybayan ang mga makina.

-

Kontrol ng kalidad: Paggawa para sa mga inspeksyon, pagsubok, at dokumentasyon.

-

Assembly at post-processing: Kung kinakailangan ang pagpipinta, kalupkop, o kumplikadong pagpupulong, nagdaragdag ito ng makabuluhang gastos sa paggawa at materyal.

-

Pagkonsumo ng enerhiya: Kinakailangan ang lakas para sa machine ng paghubog ng iniksyon, dryers, chiller, at kagamitan sa pandiwang pantulong.

-

Overhead ng Pasilidad: Upa, utility, pagpapanatili, pangangasiwa.

-

-

Oras ng pag -ikot:

-

Ang oras na kinakailangan upang makabuo ng isang bahagi (o isang pagbaril mula sa isang multi-cavity amag). Ang mas maiikling oras ng pag-ikot nang direkta ay isinalin sa mas mababang mga gastos sa produksyon ng bawat bahagi, dahil maraming mga bahagi ang maaaring magawa bawat oras. Naimpluwensyahan ng disenyo ng bahagi (kapal ng pader, paglamig), mga materyal na katangian, at mga parameter ng proseso.

-

Mga diskarte sa pag-save ng gastos

Ang pagpapatupad ng mga matalinong estratehiya ay maaaring makabuluhang bawasan ang pangkalahatang gastos ng mga proyekto ng paghubog ng iniksyon ng ABS nang hindi nakompromiso ang kalidad.

-

Pag -optimize ng bahagi ng disenyo (disenyo para sa paggawa - DFM):

-

Pinasimple ang geometry: Bawasan ang mga hindi kinakailangang tampok; pagsamahin ang mga bahagi upang mabawasan ang pagpupulong.

-

Unipormeng kapal ng pader: Disenyo na may pare -pareho ang kapal ng pader upang mabawasan ang oras ng pag -ikot, maiwasan ang mga depekto (mga marka ng lababo, warp), at masiguro ang mas madaling paghubog.

-

Isama ang mga buto -buto at gusset nang matalino: Gamitin ang mga ito para sa lakas sa halip na madagdagan ang pangkalahatang kapal ng pader.

-

Magdagdag ng mga anggulo ng draft: Tiyakin ang sapat na draft para sa madaling pag -ejection, pagbabawas ng oras ng pag -ikot at pagsusuot ng amag.

-

Gumamit ng radii at mga fillet: Bawasan ang mga konsentrasyon ng stress, pagbutihin ang daloy, at mapahusay ang lakas ng bahagi, na maaaring maiwasan ang mga pagkabigo at muling paggawa.

-

Paliitin ang mga undercut: Ang mga undercuts ay madalas na nangangailangan ng magastos na mga aksyon sa gilid sa amag. Disenyo upang maiwasan ang mga ito kung maaari, o gumamit ng mga alternatibong tampok tulad ng mga buhay na bisagra o snap na umaangkop kung naaangkop.

-

-

Pagbabawas ng oras ng pag -ikot:

-

Mahusay na sistema ng paglamig: Idisenyo ang amag na may na -optimize na mga channel ng paglamig para sa mabilis at pantay na pagwawaldas ng init.

-

Pagpili ng materyal: Pumili ng isang grade ng ABS na may mahusay na mga katangian ng daloy at isang angkop na temperatura ng pagpapalihis ng init na nagbibigay -daan para sa mas mabilis na paglamig.

-

Pag -optimize ng Proseso: Ang bilis ng pag-iniksyon ng maayos, presyon, at oras ng paglamig sa minimum na kinakailangan para sa mga kalidad na bahagi.

-

Hot Runner Systems: Mamuhunan sa mainit na runner molds para sa high-volume production upang maalis ang basura ng runner at madalas na mabawasan ang oras ng pag-ikot nang malaki.

-

-

Pag -minimize ng scrap at basura:

-

Pinakamataas na pagpapatayo: Tiyakin na ang abs ay lubusang tuyo upang maiwasan ang splay at iba pang mga depekto na may kaugnayan sa kahalumigmigan, binabawasan ang mga tinanggihan na bahagi.

-

Kontrol ng Proseso: Ipatupad ang matatag na kontrol ng kalidad at pagsubaybay sa proseso upang mahuli ang mga paglihis nang maaga, na pumipigil sa mga malalaking batch ng mga may sira na bahagi.

-

Paggamit ng Regrind: Ang muling pag-aalsa at muling paggamit ng mga sprues at runner (mula sa mga malamig na sistema ng runner) at mga hindi kritikal na tinanggihan na mga bahagi, kung ang mga materyal na katangian ay hindi nababagabag.

-

-

Strategic Tooling Investment:

-

Itugma ang amag sa dami: Pumili ng mga materyales sa amag at pagiging kumplikado na naaangkop para sa inaasahang dami ng produksyon. Huwag labis na mamuhunan sa isang matigas na hulma ng bakal para sa isang maikling pagtakbo sa produksyon.

-

Mga karaniwang sangkap: Gumamit ng mga karaniwang base ng amag, mga pin ng ejector, at iba pang mga sangkap kung saan posible upang mabawasan ang mga pasadyang gastos sa machining.

-

-

Automation:

-

Mamuhunan sa mga robotics para sa pag-alis ng bahagi, pag-degate, at pangalawang operasyon upang mabawasan ang mga gastos sa paggawa at dagdagan ang pare-pareho sa mga tumatakbo na mataas na dami.

-

Pagsunod sa Kapaligiran at Regulasyon

Sa isang lalong globalized at kapaligiran na pamilihan sa kapaligiran, ang mga tagagawa na gumagamit ng paghubog ng iniksyon ng ABS ay dapat mag -navigate ng isang kumplikadong web ng mga regulasyon sa kapaligiran at mga direktiba ng pagpapanatili. Ang pagsunod sa mga pamantayang ito ay hindi lamang isang ligal na obligasyon kundi pati na rin isang kritikal na aspeto ng responsibilidad ng korporasyon at pag -access sa merkado.

Ang mga pagsasaalang -alang sa ROHS, REACH, at Prop 65

Ang tatlong regulasyong ito ay kabilang sa mga pinaka makabuluhan para sa mga materyales at produkto na naglalaman ng mga plastik tulad ng ABS:

-

ROHS (paghihigpit ng mga mapanganib na sangkap na direktiba):

-

Saklaw: Pangunahin ang isang direktiba ng EU (2011/65/EU) na pinipigilan ang paggamit ng mga tiyak na mapanganib na materyales sa paggawa ng iba't ibang uri ng elektronikong at elektrikal na kagamitan (EEE). Ito ay malapit na naka -link sa direktiba ng WEEE (Waste Electrical and Electronic Equipment).

-

Pakikipag -ugnay sa ABS: Ang ABS ay malawak na ginagamit sa mga housings ng EEE at mga sangkap. Dapat tiyakin ng mga tagagawa na ang mga marka ng ABS na ginagamit nila ay hindi naglalaman ng mga paghihigpit na sangkap (hal., Lead, cadmium, mercury, hexavalent chromium, ilang mga phthalates) sa itaas ng tinukoy na mga threshold. Maraming mga kagalang-galang na mga supplier ng ABS ang nag-aalok ng mga marka at sertipikasyon ng ROHS.

-

Epekto: Ang hindi pagsunod ay maaaring humantong sa mga produktong ipinagbabawal mula sa pagbebenta sa EU at iba pang mga rehiyon na nagpatibay ng mga katulad na regulasyon, makabuluhang multa, at pinsala sa reputasyon.

-

-

REACH (Pagrehistro, Pagsusuri, Pahintulot at Paghihigpit ng Mga Chemical):

-

Saklaw: Ang isa pang komprehensibong regulasyon sa EU (EC No 1907/2006) na namamahala sa paggawa at paggamit ng mga sangkap na kemikal at ang kanilang potensyal na epekto sa kalusugan ng tao at sa kapaligiran. Kinakailangan nito ang mga kumpanya na magrehistro, suriin, at potensyal na humingi ng pahintulot para sa mga kemikal na kanilang ginagawa o na -import sa EU.

-

Pakikipag -ugnay sa ABS: Habang ang ABS bilang isang polimer ay karaniwang itinuturing na isang "sangkap sa isang artikulo," ang mga indibidwal na monomer (acrylonitrile, butadiene, styrene) at anumang mga additives na ginamit sa pagbabalangkas nito ay napapaabot. Dapat tiyakin ng mga tagapagtustos na ang kanilang mga form ng ABS ay sumunod sa pag -abot, lalo na tungkol sa mga sangkap ng napakataas na pag -aalala (SVHC) na nakalista sa listahan ng kandidato. Ang mga kamakailang susog na maabot, tulad ng mga paghihigpit na sinasadyang idinagdag na microplastics, ay maaari ring makaimpluwensya sa mga tiyak na aplikasyon o additives.

-

Epekto: Tinitiyak na ang mga kemikal sa loob ng ABS at ang paggawa nito ay ligtas na pinamamahalaan sa buong supply chain, na nakakaapekto sa hilaw na materyal na sourcing at pagbabalangkas.

-

-

Panukala ng California 65 (Prop 65 - Ang Ligtas na Inuming Tubig at Toxic Enforcement Act of 1986):

-

Saklaw: Ang isang batas ng California na nangangailangan ng mga negosyo na magbigay ng mga babala sa mga taga -California tungkol sa mga makabuluhang paglalantad sa mga kemikal na nagdudulot ng cancer, mga depekto sa kapanganakan, o iba pang pinsala sa reproduktibo. Ang listahan ng mga kemikal (higit sa 900) ay malawak at regular na na -update.

-

Pakikipag -ugnay sa ABS: Habang ang ABS mismo ay hindi direktang nakalista, ang ilan sa mga nasasakupan na monomer (tulad ng styrene o acrylonitrile) o mga karaniwang additives (tulad ng ilang mga retardant ng apoy o plasticizer) ay nasa listahan ng Prop 65. Kung ang natapos na bahagi ng ABS ay naglalaman ng mga kemikal na ito sa itaas ng ilang mga antas na "ligtas na daungan" at inilalantad ang mga mamimili sa kanila, maaaring kailanganin ang isang label ng babala para sa mga produktong ibinebenta sa California.

-

Epekto: Nangangailangan ng sipag sa pagpili ng materyal at, kung kinakailangan, ang aplikasyon ng malinaw at makatuwirang mga label ng babala, lalo na para sa mga produktong consumer. Ang mga tagagawa ay madalas na nagsasagawa ng mga pagtatasa ng peligro o nag -aaplay ng mga babala na walang pag -iingat.

-

Pag-recycle ng imprastraktura at mga pagsasaalang-alang sa pagtatapos ng buhay

Higit pa sa pagsunod sa regulasyon, ang mas malawak na pagtulak para sa isang pabilog na ekonomiya ay nakakaapekto kung paano tiningnan at pinamamahalaan ang ABS sa pagtatapos ng buhay nito.

-

Recyclability ng ABS: Ang ABS ay isang thermoplastic, nangangahulugang maaari itong teoretikal na matunaw at muling reprocessed nang maraming beses. Ginagawa nitong mekanikal na mai-recyclable, madalas sa pamamagitan ng shredding, paghuhugas, at muling pag-iwas.

-

Mga Hamon sa Recycling Infrastructure: Sa kabila ng pag-recyclability nito, ang ABS ay madalas na nahaharap sa mga hamon sa laganap na mga stream ng pag-recycle ng munisipalidad (koleksyon ng curbside) dahil sa madalas na nagtatapos ito sa mga kumplikadong mixtures ng mga materyales sa elektronikong basura (e-basura) o matibay na mga kalakal. Ginagawa nitong mahusay ang pag-uuri at de-kalidad na paggawa ng recyclate na mahirap para sa malakihang koleksyon.

-

Mga Inisyatibo sa Industriya: Maraming mga tagagawa ang naggalugad ng mga paraan upang isama ang post-consumer (PCR) at post-industrial (PIR) na recycled abs sa mga bagong produkto. Ang mga pagsulong sa pag-uuri ng mga teknolohiya (tulad ng paghihiwalay ng electrostatic) at ang pag-unlad ng mga pamamaraan ng pag-recycle ng kemikal (depolymerization) ay nag-aalok ng mga promising avenues para sa mas epektibo at mas mataas na kalidad na pag-recycle ng ABS sa hinaharap, na naglalayong isara ang loop sa mahalagang materyal na ito.

Kamakailang pagsulong at mga uso sa hinaharap

Ang tanawin ng paghuhulma ng iniksyon ng ABS ay hindi static. Ang patuloy na pananaliksik at pag -unlad ay nagtutulak sa mga hangganan ng kung ano ang posible, pagtugon sa mga bagong kahilingan sa merkado, at pagsusumikap para sa mas napapanatiling pamamaraan ng paggawa.

Mga Innovations sa Mga Materyales ng ABS

Ang kakayahang umangkop ng ABS ay patuloy na pinalawak sa pamamagitan ng pag-unlad ng mga bagong marka na may pinahusay at dalubhasang mga pag-aari, na nakatutustos sa isang ever-wider range ng mga aplikasyon.

-

Pag -unlad ng mga bagong marka ng ABS na may pinahusay na mga katangian:

-

Pinahusay na Flame Retardancy (FR ABS): Higit pa sa karaniwang mga marka ng FR, ang mga bagong formulasyon ay nag-aalok ng mas mataas na mga rating ng V-0 (bawat UL 94) na may nabawasan na nilalaman ng halogen o ganap na mga pagpipilian na walang halogen, pagtugon sa mga alalahanin sa kapaligiran at kaligtasan.

-

Pinahusay na paglaban ng init: Ang mga bagong timpla ng ABS at haluang metal (hal., PC/ABS alloys) ay binuo upang makatiis ng mas mataas na temperatura, pinalawak ang kanilang paggamit sa mga sangkap na under-the-hood automotive o mas hinihingi na mga elektronikong bahay.

-

Pinahusay na katatagan ng UV: Para sa mga panlabas na aplikasyon, ang mga bagong marka ng AB ng UV-stabilized na ABS ay nag-aalok ng mahusay na pagtutol sa marawal na kalagayan, pagkupas ng kulay, at pagkawala ng pag-aari mula sa matagal na pagkakalantad ng araw, binabawasan ang pangangailangan para sa magastos na mga coatings ng post-molding.

-

Medical-grade abs: Ang pag -unlad ng mga marka na may pinahusay na biocompatibility, mas mahusay na paglaban ng isterilisasyon (hal., Sa radiation ng gamma), at pagsubaybay para sa mahigpit na mga kinakailangan sa medikal na aparato.

-

Mga form na high-gloss at low-gloss: Ang mga materyales na na -optimize upang patuloy na makamit ang mga tiyak na aesthetic na pagtatapos nang direkta mula sa amag, binabawasan ang pag -asa sa pangalawang operasyon ng pagpipinta.

-

Conductive at anti-static abs: Ang mga marka na may mga tiyak na additives upang magbigay ng elektrikal na kondaktibiti o mawala ang mga static na singil, mahalaga para sa mga sensitibong elektronikong sangkap o mga paputok na kapaligiran.

-

Mga pagsulong sa teknolohiya ng paghubog ng iniksyon

Ang pag -unlad ng teknolohikal sa mga machine ng paghubog ng iniksyon at sampung kagamitan ay humahantong sa mas tumpak, mahusay, at matalinong mga proseso ng pagmamanupaktura.

-

Automation at Robotics:

-

Ang pagtaas ng pagsasama ng mga robotic arm para sa awtomatikong pag -alis ng bahagi, pag -degate, pag -load ng mga pagsingit, pagpupulong, at packaging. Binabawasan nito ang mga gastos sa paggawa, nagpapabuti sa pagkakapare -pareho ng ikot, at pinaliit ang pagkakamali ng tao.

-

Ang mga pakikipagtulungan na robot (Cobots) ay nakakakuha din ng traksyon, nagtatrabaho sa tabi ng mga operator ng tao sa mas nababaluktot na mga cell ng pagmamanupaktura.

-

-

Proseso ng pagsubaybay at control system:

-

Real-time na pagkuha ng data: Ang mga advanced na sensor sa loob ng amag at makina ay nangongolekta ngayon ng malawak na halaga ng data sa temperatura, presyon, mga rate ng daloy, at mga profile ng paglamig sa real time.

-

Mahuhulaan na analytics at pagsasama ng AI: Ang mga artipisyal na algorithm ng pag -aaral ng intelihensiya at machine ay ginagamit upang pag -aralan ang data na ito, mahulaan ang mga potensyal na depekto bago mangyari ito, i -optimize ang mga parameter ng proseso nang awtonomiya, at kilalanin ang mga pattern para sa patuloy na pagpapabuti.

-

Kontrol ng closed-loop: Ang mga system na awtomatikong inaayos ang mga parameter ng makina (hal., Bilis ng iniksyon, may hawak na presyon) bilang tugon sa feedback ng real-time, tinitiyak ang pare-pareho na kalidad ng bahagi sa kabila ng mga menor de edad na materyal o pagkakaiba-iba ng kapaligiran.

-

Pagsubaybay sa batay sa ulap: Ang mga kakayahan sa pagsubaybay at kontrol ng Remote ay nagbibigay -daan sa mga tagagawa upang pamahalaan ang maraming mga makina sa iba't ibang mga lokasyon at pag -aayos ng mga isyu mula sa kahit saan.

-

-

Katumpakan at micro-molding: Ang mga pagsulong sa kontrol ng makina at teknolohiya ng amag ay nagbibigay-daan sa paggawa ng lalong mas maliit at mas masalimuot na mga bahagi ng ABS na may labis na masikip na pagpapahintulot, pagbubukas ng mga bagong posibilidad sa mga medikal na aparato, micro-electronics, at dalubhasang mga produktong consumer.

Napapanatiling kasanayan

Sa lumalagong kamalayan sa kapaligiran, ang industriya ng paghuhulma ng iniksyon, kabilang ang pagproseso ng ABS, ay naglalagay ng mas malaking diin sa pagpapanatili.

-

Pag -recycle ng mga materyales sa ABS:

-

Nadagdagan ang paggamit ng post-consumer at post-industrial regrind: Ang mga pagsisikap ay isinasagawa upang isama ang higit pang mga recycled ABS sa mga bagong produkto nang walang makabuluhang kompromiso sa pagganap. Kasama dito ang matatag na koleksyon at pag -uuri ng mga programa.

-

Pag -recycle ng kemikal: Ang mga umuusbong na teknolohiya ay naggalugad ng mga proseso ng kemikal upang masira ang mga polymer ng ABS sa kanilang mga nasasakupan na monomer, na maaaring ma-repolymerize sa mga kalidad na virgin, na nag-aalok ng isang tunay na pabilog na ekonomiya para sa materyal.

-

-

Pagbabawas ng pagkonsumo ng enerhiya:

-

All-electric injection molding machine: Ang mga makina na ito ay makabuluhang mas mahusay sa enerhiya kaysa sa tradisyonal na mga hydraulic machine, na kumonsumo ng mas kaunting lakas, na bumubuo ng mas kaunting init, at nag-aalok ng higit na katumpakan.

-

Na -optimize na mga sistema ng paglamig: Ang mas mahusay na mga chiller at mga disenyo ng paglamig ng amag ay nagbabawas ng demand ng enerhiya para sa kontrol sa temperatura.

-

Pag -aaksaya ng Pag -init ng Basura: Ang mga system na idinisenyo upang makuha at magamit muli ang init ng basura na nabuo sa panahon ng proseso ng paghuhulma.

-

-

Bio-based at nakasisirang alternatibo (phase ng pananaliksik): Habang mapaghamong para sa mga thermoplastics ng pagganap tulad ng ABS, ang pananaliksik ay nagpapatuloy sa pagbuo ng bio-based o biodegradable polymers na maaaring maghatid ng mga katulad na aplikasyon sa pangmatagalang, binabawasan ang pag-asa sa mga fossil fuels.

-

Lightweighting: Ang mga diskarte sa disenyo na nakatuon sa pagbabawas ng paggamit ng materyal habang pinapanatili ang bahagi ng integridad ay nag -aambag sa mas mababang hilaw na pagkonsumo ng materyal at nabawasan ang enerhiya para sa transportasyon.