Panimula

Ang mga plastik na modelo ng mga kit ay nakakuha ng mga mahilig sa lahat ng edad sa loob ng mga dekada, na nag -aalok ng isang nasasalat na paraan upang muling likhain ang lahat mula sa makasaysayang sasakyang panghimpapawid at iconic na sasakyan hanggang sa futuristic spacecraft at fantastical na nilalang. Ang kanilang matatag na katanyagan ay namamalagi sa masalimuot na detalye at kawastuhan na dinadala nila sa mga miniature na mga replika, na nagpapahintulot sa mga hobbyist na magtipon, magpinta, at ipasadya ang kanilang mga paboritong paksa. Ngunit naisip mo ba kung paano ginawa ang mga hindi kapani -paniwalang detalyadong bahagi na ito?

Ang lihim ay namamalagi sa mataas na kalidad na mga hulma ginamit sa kanilang paggawa. Ang mga hulma na ito ay ang mga unsung bayani ng mundo ng Model Kit, na direktang nakakaimpluwensya sa katumpakan, akma, at pangkalahatang kalidad ng bawat solong sangkap. Nang walang dalubhasang ginawa ng mga hulma, kahit na ang pinaka-masalimuot na disenyo ay mahuhulog, na nagreresulta sa mga hindi angkop na bahagi at isang hindi kasiya-siyang karanasan sa gusali.

Ang artikulong ito ay ibabalik ang kurtina sa kamangha -manghang at masalimuot na proseso ng paggawa ng mga plastik na modelo ng hulma . Dadalhin ka namin sa isang paglalakbay mula sa paunang konsepto ng disenyo sa pamamagitan ng mga advanced na pamamaraan sa pagmamanupaktura tulad ng CNC machining, paglusaw sa mga materyales, pagtatapos ng mga touch, at mahigpit na pagsubok na matiyak na ang bawat amag ay gumagawa ng mga perpektong bahagi. Sa pamamagitan ng pag -unawa sa kumplikadong paglalakbay na ito, makakakuha ka ng isang bagong pagpapahalaga sa engineering at artistry sa likod ng iyong mga paboritong modelo ng plastik.

Pag -unawa sa mga pangunahing kaalaman sa paghuhulma ng iniksyon

Sa gitna ng halos lahat ng mga modernong plastic model kit manufacturing ay namamalagi ng isang sopistikadong proseso na kilala bilang Paghuhubog ng Iniksyon (Tolerance na sinusukat sa mga microns) . Ang pamamaraan na ito ay ang pundasyon para sa paggawa ng masa na magkaparehong mga plastik na bahagi na may mataas na katumpakan at kahusayan, na ginagawang perpekto para sa mga masalimuot na sangkap na matatagpuan sa mga modelo ng kit. Bago natin malutas ang mga detalye ng paglikha ng amag, mahalaga na maunawaan ang mga pangunahing prinsipyo kung paano gumagana ang paghuhulma ng iniksyon, dahil ang multo mismo ay partikular na idinisenyo upang gumana sa loob ng prosesong ito.

Paano gumagana ang paghubog ng iniksyon

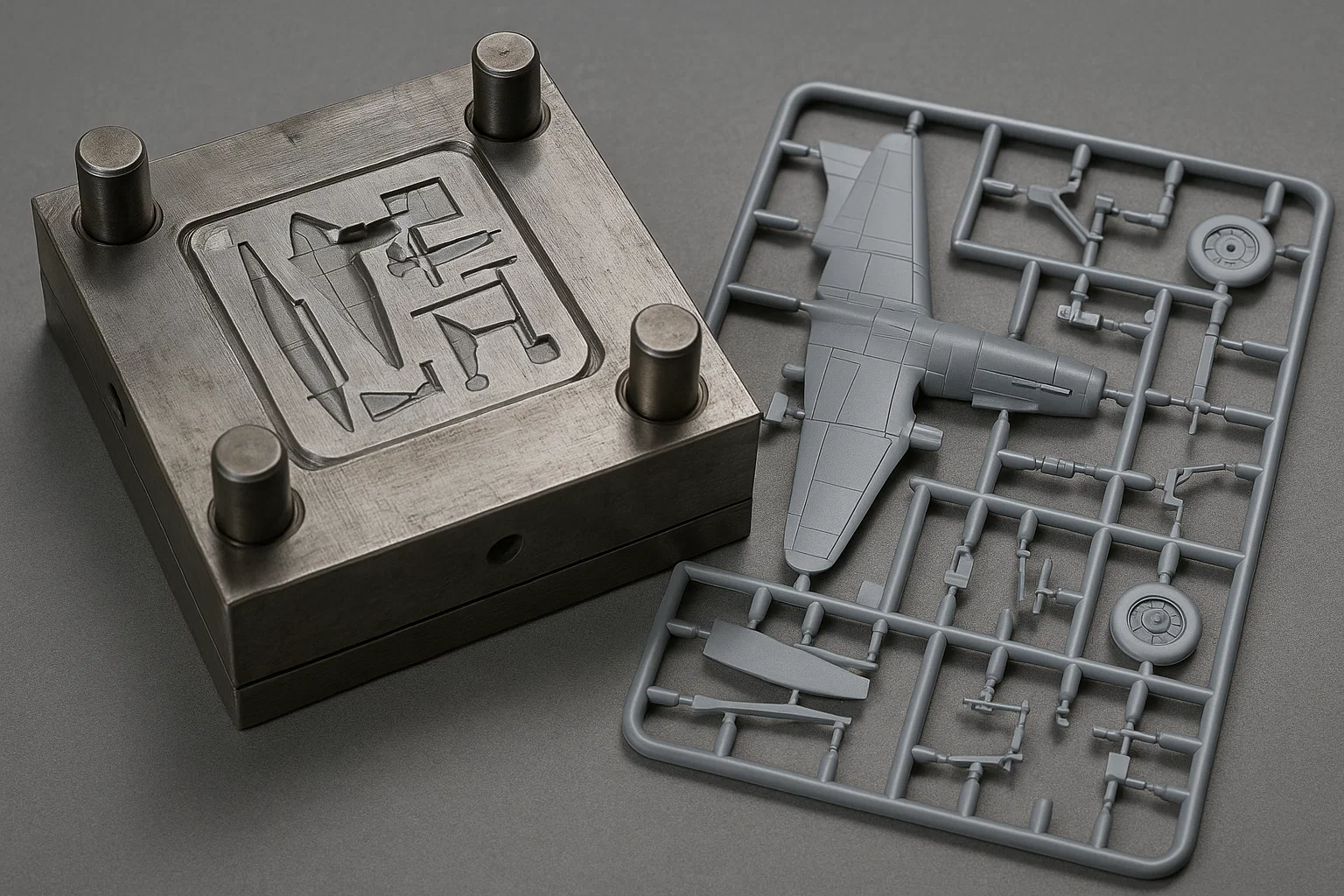

Isipin ang isang lubos na kinokontrol at awtomatikong proseso na nagbabago ng mga hilaw na plastik na pellets sa isang perpektong hugis na sangkap sa isang bagay ng ilang segundo. Iyon ay mahalagang kung ano ang mangyayari sa panahon ng paghuhulma ng iniksyon. Ang proseso ay maaaring masira sa maraming mga pangunahing yugto:

- Feed ng materyal : Ang hilaw na plastik na materyal, karaniwang sa butil o pellet form, ay pinapakain mula sa isang hopper sa isang pinainit na bariles.

- Pag -init at natutunaw : Sa loob ng bariles, ang isang malaking tornilyo ay umiikot, gumagalaw ang plastik na pasulong habang sabay na pinainit ito sa isang tinunaw na estado. Ang temperatura ay tiyak na kinokontrol upang matiyak na ang plastik ay umabot sa tamang lagkit.

- Injection : Kapag ang plastik ay tinunaw at homogenous, ang tornilyo ay kumikilos tulad ng isang plunger, mabilis na pag -iniksyon ng likidong plastik sa ilalim ng mataas na presyon sa saradong lukab ng amag. Tinitiyak ng presyur na ito na ang plastik ay pumupuno sa bawat nook at cranny ng amag, na kinukuha ang kahit na ang pinakamahusay na mga detalye.

- Paglamig : Matapos ang tinunaw na plastik ay pumupuno sa amag, nagsisimula itong palamig at palakasin. Ang hulma mismo ay dinisenyo gamit ang mga channel ng paglamig kung saan ang tubig o langis ay nagpapalipat -lipat, mabilis na nagwawasak ng init at pinapayagan ang bahagi na mabilis na palakasin. Ang oras ng paglamig na ito ay kritikal para sa integridad ng istruktura ng bahagi at kahusayan ng siklo.

- Ejection : Kapag ang plastik ay sapat na cooled at solidified sa nais na hugis, bukas ang mga halves ng amag, at ang mga ejector pin ay itulak ang natapos na bahagi sa labas ng lukab ng amag. Ang amag pagkatapos ay magsara, hata na para sa susunod na ikot ng iniksyon.

Mga pangunahing sangkap ng isang machine ng paghubog ng iniksyon

Ang isang machine ng paghubog ng iniksyon, na madalas na tinatawag na isang "iniksyon na molder" o "pindutin," ay isang kumplikadong piraso ng kagamitan na may maraming mahahalagang sangkap na nagtatrabaho sa konsyerto:

- Clamping Unit : Ang yunit na ito ay humahawak ng mga halves ng amag kasama ang napakalawak na puwersa sa panahon ng iniksyon at paglamig na mga phase upang maiwasan ang pagbukas ng amag sa ilalim ng mataas na presyon ng iniksyon na plastik.

- Yunit ng iniksyon : Ang yunit na ito ay may pananagutan para sa pagtunaw at pag -iniksyon ng plastik na materyal. Karaniwan itong binubuo ng isang hopper, isang bariles na may mga bata ng pag -init, at isang gantimpala na tornilyo.

- Magkaroon ng amag : Bilang bituin ng aming palabas, ang amag ay ang pasadyang dinisenyo na tool na nagbibigay ng plastik na pangwakas na hugis nito. Karaniwan itong gawa sa dalawang halves (ang "lukab" at "core") na tiyak na mag -asawa upang mabuo ang bahagi ng geometry.

- Control system : Ang mga modernong machine ng paghuhulma ng iniksyon ay nagtatampok ng sopistikadong mga sistema ng kontrol sa computer na tiyak na umayos ang temperatura, presyon, bilis, at tiyempo sa buong proseso, tinitiyak ang pare -pareho ang kalidad at kahusayan.

Mahalaga ang pag -unawa sa pangunahing prosesong ito sapagkat ang bawat desisyon na ginawa sa panahon ng disenyo ng amag at pagmamanupaktura ay direktang nakakaapekto kung gaano kahusay ang gaganap ng amag sa loob ng isang machine ng paghubog ng iniksyon, na sa huli ay tinutukoy ang kalidad at pagkakapare -pareho ng mga bahagi ng plastik na modelo na ginagawa nito.

Ang yugto ng disenyo ng amag

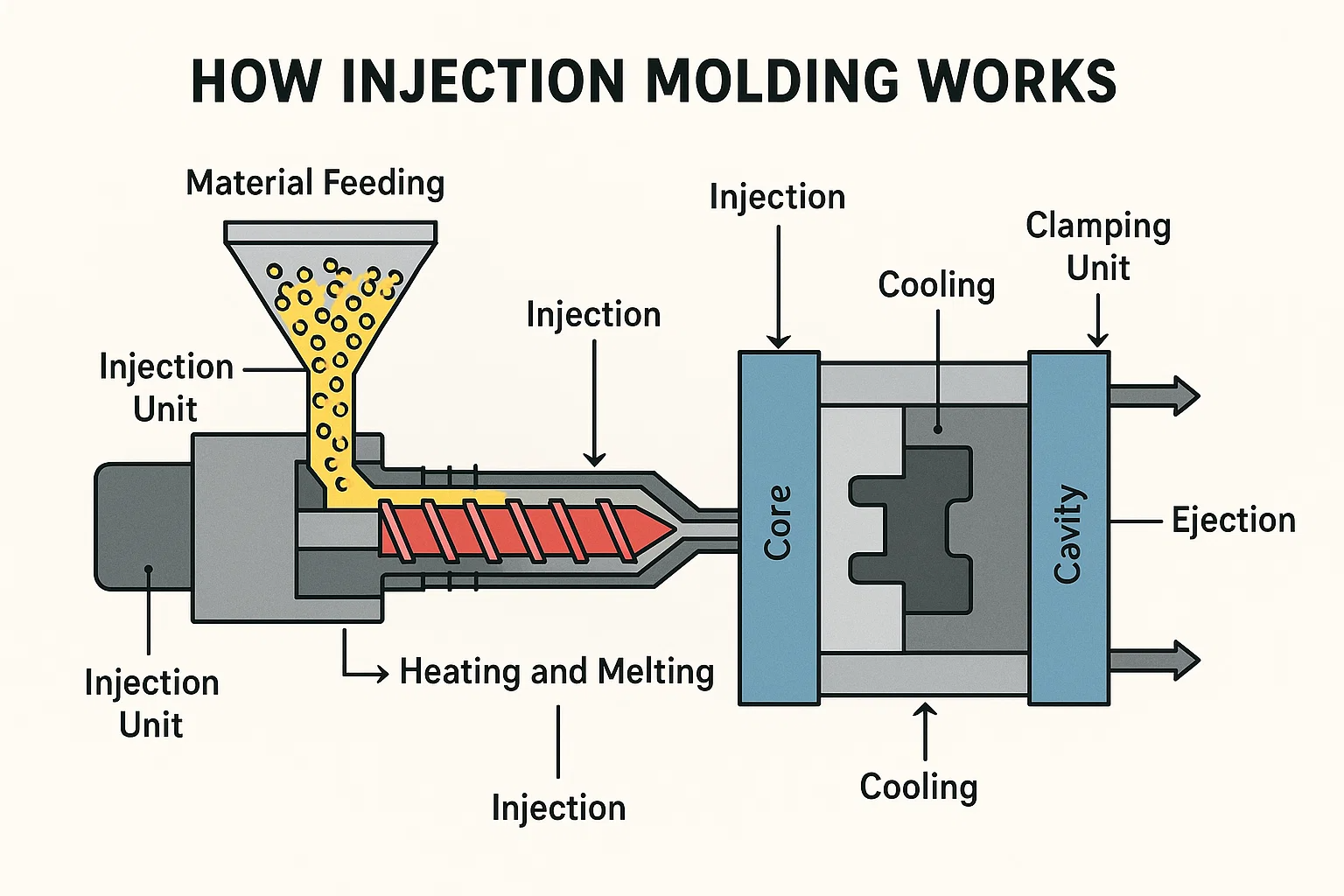

Sa isang malinaw na pag -unawa sa kung paano binabago ng paghuhulma ng iniksyon ang hilaw na plastik sa mga natapos na bahagi, maaari nating pahalagahan ngayon ang pinakamahalagang kahalagahan ng phase ng disenyo ng amag . Ito ay kung saan ang magic ay tunay na nagsisimula, dahil ang mga abstract na ideya at 2D sketch ay umusbong sa isang tumpak na digital na plano na gagabay sa pisikal na paglikha ng amag. Ito ay isang masusing proseso kung saan ang bawat curve, anggulo, at sukat ng panghuling bahagi ng modelo ng plastik ay maingat na isinasaalang -alang at isinalin sa geometry ng amag.

Konsepto at CAD (disenyo na tinulungan ng computer)

Ang paglalakbay ng isang bagong bahagi ng plastik na modelo ng kit ay karaniwang nagsisimula sa isang konsepto-marahil isang makasaysayang dokumento, isang detalyadong plano ng isang real-world object, o pag-render ng isang artist ng isang kathang-isip na disenyo. Ang konsepto na ito ay pagkatapos ay buhayin sa isang digital na kapaligiran gamit CAD (Computer-aided Design) software . Ang mga inhinyero at taga -disenyo ay nagtutulungan sa:

- Lumikha ng isang 3D na modelo ng bahagi : Ito ay isang eksaktong digital na replika ng sangkap na plastik na mahuhubog. Kasama dito ang lahat ng masalimuot na mga detalye, texture, at mga tampok na nakikita sa panghuling piraso ng modelo ng kit.

- Idisenyo ang amag sa paligid ng bahagi : Kapag ang bahagi mismo ay na -finalize, ang pokus ay nagbabago sa pagdidisenyo ng amag na gagawa nito. Ito ay nagsasangkot sa paglikha ng iba't ibang mga sangkap ng amag, kabilang ang mga halves ng core at lukab, pati na rin ang masalimuot na panloob na istruktura na pinadali ang proseso ng paghubog. Pinapayagan ng modernong software ng CAD para sa sopistikadong mga simulation, na hinuhulaan kung paano ang plastik ay dumadaloy at cool sa loob ng amag, na tumutulong upang makilala ang mga potensyal na isyu bago magsimula ang anumang pisikal na pagmamanupaktura.

Mga pagsasaalang -alang para sa disenyo ng amag

Ang pagdidisenyo ng isang epektibong amag ay mas kumplikado kaysa sa paglikha lamang ng isang negatibong impression ng bahagi. Maraming mga kritikal na kadahilanan ay dapat na maingat na isinasaalang-alang upang matiyak ang matagumpay, de-kalidad na produksiyon:

- Draft anggulo : Ang mga ito ay bahagyang mga taper na idinagdag sa mga vertical na pader ng bahagi. Kung walang mga anggulo ng draft, ang mga bahagi ay mananatili sa amag, ginagawang mahirap o imposible ang ejection at potensyal na mapinsala ang bahagi o ang hulma mismo. Kahit na ang ilang mga degree ay maaaring gumawa ng isang makabuluhang pagkakaiba.

- Mga linya ng paghihiwalay : Ito ang linya kung saan nagtatagpo ang dalawang halves ng amag. Ang paglalagay nito ay mahalaga para sa parehong mga aesthetic na dahilan (pag -minimize ng mga nakikitang linya sa pangwakas na bahagi) at mga functional na dahilan (na nagpapahintulot sa madaling bahagi ng ejection at wastong pagpuno ng amag). Ang madiskarteng paglalagay ng linya ng paghiwalay ay maaaring itago ang linya kasama ang mga likas na gilid o mga contour ng bahagi.

- Mga lokasyon ng gate : Ang gate ay ang maliit na pagbubukas kung saan ang tinunaw na plastik ay pumapasok sa lukab ng amag. Ang lokasyon nito ay mahalaga para sa pagtiyak ng pantay na daloy ng plastik, kumpletong pagpuno ng amag, at pag -minimize ng mga visual na kapintasan sa natapos na bahagi. Isinasaalang -alang ng mga taga -disenyo ang maraming mga uri ng gate at posisyon upang makamit ang pinakamainam na mga resulta.

- Venting : Habang pinupuno ng tinunaw na plastik ang amag, ang hangin na nakulong sa loob ay dapat magkaroon ng isang paraan upang makatakas. Ang mga maliliit na vents, madalas na ilang libu -libo ng isang pulgada ang lalim, ay isinasama sa disenyo ng amag kasama ang linya ng paghihiwalay. Kung walang wastong pag -vent, ang nakulong na hangin ay maaaring humantong sa hindi kumpletong mga bahagi, mga marka ng pagsunog, o mga kahinaan sa istruktura.

- Mga channel ng paglamig : Tulad ng nabanggit sa nakaraang seksyon, isinasama ng mga hulma ang masalimuot na mga channel para sa paglamig ng mga likido. Ang disenyo ng mga channel na ito ay direktang nakakaapekto sa oras ng paglamig at pagkakapareho, na kung saan ay nakakaapekto sa bahagi ng kalidad at oras ng pag -ikot ng produksyon.

Ang katumpakan at pananaw na inilalapat sa yugto ng disenyo na ito ay pinakamahalaga, dahil ang mga pagkakamali dito ay maaaring humantong sa magastos na rework o mga isyu sa paggawa sa linya. Ito ay isang testamento sa talino ng engineering, na inilalagay ang pundasyon para sa pisikal na paglikha.

Ang masusing digital na pagpaplano pagkatapos ay direktang nagpapaalam sa susunod na kritikal na hakbang: ang pagpili ng tamang mga materyales para sa mold mismo, isang desisyon na malalim na nakakaapekto sa tibay, pagganap, at gastos.

Pagpili ng materyal para sa mga hulma

Kapag ang masalimuot na blueprint ng amag ay maingat na dinisenyo sa digital na kaharian, ang susunod na mahalagang desisyon ay nagsasangkot sa pagpili ng mga tamang materyales para sa pisikal na konstruksyon nito. Hindi lamang ito tungkol sa pagpili ng isang malakas na metal; Ito ay isang madiskarteng pagpipilian na nagbabalanse ng tibay, thermal properties, machinability, at gastos. Ang napiling materyal ay magdidikta sa habang buhay ng amag, ang kakayahang makagawa ng mga pare -pareho na bahagi, at sa huli, ang kahusayan ng buong proseso ng paggawa.

Iba't ibang uri ng mga materyales na ginagamit para sa mga hulma

Habang ang iba't ibang mga materyales ay maaaring magamit, ang pinaka -karaniwang mga pagpipilian para sa mga plastik na modelo ng mga hulma ay nahuhulog sa ilang mga pangunahing kategorya, ang bawat isa ay may natatanging mga pakinabang:

- Bakal : Ito ay sa pinakamalawak na materyal para sa mataas na dami, mga hulma ng iniksyon na may mataas na katumpakan, lalo na para sa mga plastik na modelo ng plastik. Ang iba't ibang mga marka ng tool na bakal ay ginagamit, na may mga tiyak na katangian na naayon para sa paggawa ng amag:

- P20 Bakal : Isang pre-hardened mold steel na nag-aalok ng mahusay na machinability at polishability. Ito ay isang pangkaraniwang pagpipilian para sa mga hulma na nangangailangan ng katamtamang pagpapatakbo ng produksyon.

- H13 Bakal : Isang hot-work tool na bakal na kilala para sa mahusay na pagtutol sa thermal pagkapagod at pagsusuot. Madalas itong ginagamit para sa mga hulma na may mataas na temperatura na hinihingi o para sa napakahabang pagtakbo ng produksyon.

- S7 Steel : Isang tool na lumalaban sa shock na nag-aalok ng magandang katigasan at mataas na epekto ng paglaban, na angkop para sa mga hulma na maaaring makaranas ng mas mataas na stress sa panahon ng operasyon.

- Hindi kinakalawang na asero (hal., 420 ss) : Ginamit kapag kritikal ang paglaban ng kaagnasan, tulad ng para sa paghubog ng PVC o iba pang mga kinakaing unti -unting plastik, o sa mga kahalumigmigan na kapaligiran.

- Aluminyo : Habang hindi gaanong karaniwan para sa pinakamataas na dami ng mga plastik na modelo ng plastik dahil sa mas malambot na kalikasan nito, ang mga haluang metal na aluminyo (tulad ng 7075 o 6061) ay lalong ginagamit para sa:

- Prototyping Molds : Para sa paunang pagsubok at limitadong pagpapatakbo ng produksyon, kung saan ang mabilis na pag -ikot at mas mababang gastos ay mga prayoridad.

- Paggawa ng mababang dami : Kapag ang inaasahang bilang ng mga bahagi ay wala sa milyon -milyon.

- Mga pagsingit ng amag : Para sa mga tiyak na detalye sa loob ng isang mas malaking hulma ng bakal, na nakikinabang mula sa mahusay na thermal conductivity ng aluminyo.

- Alloys (hal., Beryllium Copper) : Ang mga ito ay dalubhasang haluang metal na ginamit para sa mga tiyak na sangkap ng amag kung saan ang mataas na thermal conductivity ay pinakamahalaga. Halimbawa, ang mga pagsingit ng beryllium na tanso ay maaaring magamit sa mga lugar ng amag na nangangailangan ng napakabilis na paglamig upang mai -optimize ang mga oras ng pag -ikot o maiwasan ang pag -war.

Mga salik na nakakaimpluwensya sa pagpili ng materyal

Maraming mga magkakaugnay na kadahilanan ang gumagabay sa pagpili ng perpektong materyal na amag:

- Tibay at paglaban sa pagsusuot : Ilan ang mga bahagi na inaasahan na makagawa ng amag? Ang mga hulma na inilaan para sa milyun-milyong mga siklo ay mangangailangan ng mas mahirap, mas maraming mga steel na lumalaban, habang ang mga prototyping na hulma ay maaaring gumamit ng mas malambot, hindi gaanong mamahaling mga materyales.

- Thermal conductivity : Gaano kabilis ang amag na mawala ang init mula sa paglamig na plastik? Ang mga materyales na may mataas na thermal conductivity (tulad ng aluminyo o beryllium tanso) ay maaaring paikliin ang mga oras ng pag -ikot, na humahantong sa mas mabilis na paggawa. Ang bakal, habang matibay, ay nagsasagawa ng init na mas mahusay kaysa sa aluminyo.

- Gastos : Ang mga materyales sa amag ay nag -iiba nang malaki sa presyo. Ang mga high-grade tool steels ay mas mahal kaysa sa aluminyo. Ang materyal na gastos ay dapat timbangin laban sa inaasahang dami ng produksyon at ang pangkalahatang badyet ng proyekto.

- Machinability at polishability : Ang ilang mga materyales ay mas madaling machine at polish sa isang mataas na pagtatapos ng ibabaw kaysa sa iba. Nakakaapekto ito sa oras ng pagmamanupaktura at ang pangwakas na kalidad ng ibabaw ng hinubog na bahagi.

- Paglaban ng kaagnasan : Kung ang plastik na materyal na hinuhubog ay nakakadikit (hal., PVC), o kung ang amag ay maiimbak sa isang mahalumigmig na kapaligiran, kinakailangan ang isang materyal na lumalaban sa kaagnasan tulad ng hindi kinakalawang na asero.

Kalamangan at kahinaan ng bawat materyal

| Uri ng materyal | Mga kalamangan | Cons |

| Steel | - Mataas na tibay at paglaban sa pagsusuot (mahabang lifespan) | - Mas mataas na gastos |

| - Mahusay para sa paggawa ng mataas na dami | - mas mababang thermal conductivity (mas mahabang oras ng paglamig) | |

| - Maaaring makamit ang napakataas na pagtatapos ng ibabaw | - mas mabigat at mas mahirap sa makina | |

| - Magandang dimensional na katatagan | - Maaaring madaling kapitan ng kaagnasan (maliban kung hindi kinakalawang) | |

| Aluminyo | - mas mababang gastos (lalo na para sa prototyping/mababang dami) | - mas mababang tibay at paglaban sa pagsusuot (mas maiikling buhay para sa high-vol) |

| - Mahusay na thermal conductivity (mas mabilis na paglamig/oras ng pag -ikot) | - Mas malambot, mas madaling kapitan ng denting/pinsala | |

| - mas magaan at mas madaling machine (mas mabilis na paglikha ng amag) | - Maaaring hindi humawak sa nakasasakit na plastik o napakataas na panggigipit | |

| Alloys | - napakataas na thermal conductivity (hal., Beryllium tanso) | - Napakamahal |

| - Tamang -tama para sa mga mainit na lugar o kritikal na mga lugar ng paglamig | - Madalas na ginagamit lamang para sa mga pagsingit, hindi buong mga hulma | |

| - Magandang paglaban sa pagsusuot sa mga tiyak na aplikasyon |

Ang maingat na pagpili ng materyal na amag ay isang testamento sa lalim ng engineering na kasangkot sa paggawa ng amag, na direktang nakakaimpluwensya sa kahabaan ng buhay at kahusayan ng kasunod na proseso ng pagmamanupaktura.

Kapag napili ang perpektong materyal, ang pokus ay nagbabago sa pagdadala ng digital na disenyo sa buhay sa pamamagitan ng sopistikadong mga diskarte sa pagmamanupaktura.

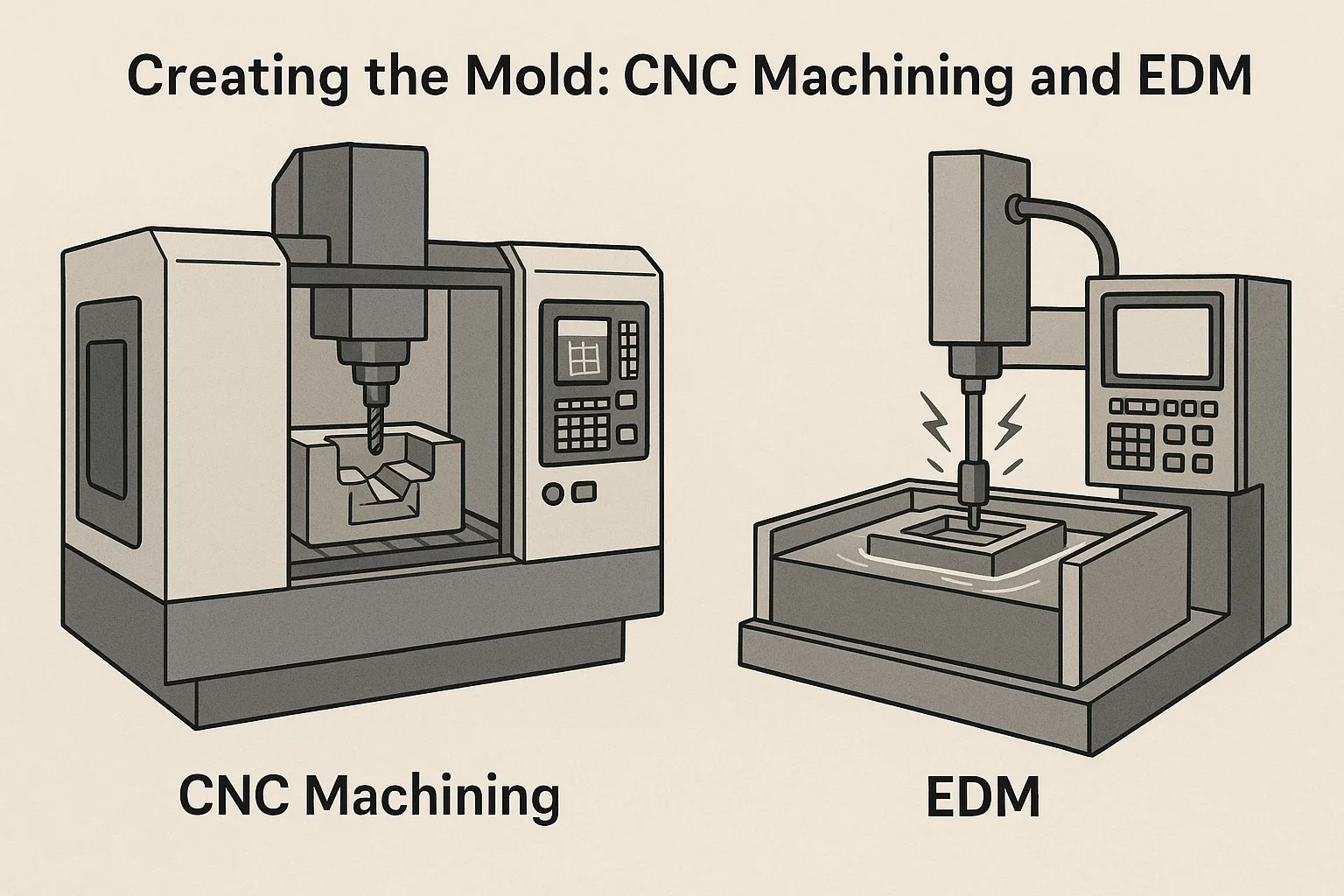

Paglikha ng amag: CNC Machining at EDM

Ang pagdadala ng isang maingat na dinisenyo na amag mula sa isang digital na file sa isang nasasalat, tool ng katumpakan ay nangangailangan ng kasanayan ng mga advanced na pamamaraan sa pagmamanupaktura. Dalawang pangunahing teknolohiya ang namumuno sa yugtong ito: CNC (Computer Numerical Control) Machining and EDM (Electrical Discharge Machining) . Ang mga prosesong ito ay gumagana nang magkakasunod upang mailabas ang mga kumplikadong geometry, mga detalye ng minuto, at lubos na tumpak na mga sukat na kinakailangan para sa mga de-kalidad na plastik na modelo ng plastik.

CNC (Computer Numerical Control) Machining: Pag -cut ng katumpakan ng lukab ng amag

CNC machining ay ang workhorse ng paggawa ng amag. Ito ay isang awtomatikong pagbabawas na proseso kung saan ang mga computer na kontrol ay gumagabay sa iba't ibang mga tool sa pagputol upang tumpak na alisin ang materyal mula sa isang bloke ng hulma na bakal o aluminyo. Isipin ito tulad ng isang lubos na sopistikadong robotic sculptor.

Paano ito gumagana:

- Programming : Ang modelo ng 3D CAD ng amag ay isinalin sa isang serye ng mga detalyadong tagubilin (G-code) na nauunawaan ng CNC machine. Ang program na ito ay nagdidikta sa mga landas ng tool, bilis ng pagputol, mga rate ng feed, at lalim ng hiwa.

- Pag -setup : Ang hilaw na bloke ng materyal na amag ay ligtas na na -clamp sa kama ng makina. Ang naaangkop na mga tool sa paggupit (end mills, ball mills, drills, atbp.) Ay na -load sa tagapagpalit ng tool ng makina.

- Pag -alis ng materyal : Sa ilalim ng tumpak na kontrol ng computer, ang tool ng paggupit ay mabilis na umiikot at gumagalaw kasama ang naka -program na landas, na unti -unting tinanggal ang materyal na layer sa pamamagitan ng layer. Lumilikha ito ng mga pangunahing hugis ng lukab at core ng amag, kabilang ang mga pangkalahatang contour, draft anggulo, at mas malaking tampok.

- Multi-axis machining : Ang mga advanced na CNC machine, na madalas na may 3, 4, o 5 axes ng paggalaw, ay maaaring paikutin at ikiling ang workpiece o ang tool na paggupit, na pinapayagan silang maabot ang mga kumplikadong anggulo at masalimuot na makina, three-dimensional na ibabaw na may pambihirang katumpakan. Ito ay partikular na mahalaga para sa mga organikong hugis at detalyadong mga texture na madalas na matatagpuan sa mga plastic model kit.

Ang CNC machining ay higit sa paglikha ng karamihan sa geometry ng amag na may mataas na bilis at kawastuhan, na bumubuo ng pangunahing mga impression ng mga bahagi ng plastik. Gayunpaman, para sa sobrang pinong mga detalye, matalim na panloob na sulok, o mga kumplikadong tampok na hindi maabot ng tradisyonal na mga tool sa paggupit, ang isa pang dalubhasang pamamaraan ay naglalaro.

EDM (Electrical Discharge Machining): Paglikha ng mga kumplikadong hugis at pinong mga detalye

EDM . Hindi tulad ng CNC Milling, na gumagamit ng mga tool sa pagputol ng pisikal, gumagana ang EDM sa pamamagitan ng pagbuo ng mga sparks sa pagitan ng isang elektrod (ang tool) at ang workpiece (ang materyal na amag) sa isang dielectric fluid. Ang prosesong ito ay mainam para sa paglikha ng masalimuot na mga detalye, matalim na sulok, at malalim, makitid na mga tampok nang hindi inilalagay ang mekanikal na stress sa materyal.

Mayroong dalawang pangunahing uri ng EDM na ginamit sa paggawa ng amag:

-

Ram (Sinker) Edm :

- Ang isang paunang-machined na elektrod (madalas na gawa sa grapayt o tanso, at hugis tulad ng kabaligtaran ng tampok na nilikha) ay dinala malapit sa materyal na amag.

- Kapag inilalapat ang kuryente, libu -libong mga mikroskopikong sparks ang tumalon sa maliit na agwat, natutunaw at singaw ang maliliit na partikulo ng materyal na amag.

- Ang dielectric fluid ay flushes ang mga eroded particle na ito.

- Ang prosesong ito ay hindi kapani -paniwalang tumpak at ginagamit upang lumikha ng malalim na mga buto -buto, pinong mga puwang, matalim na panloob na sulok (na hindi maputol gamit ang isang umiikot na tool ng paggiling), at mga kumplikadong texture.

-

Wire edm :

- Ang isang manipis, patuloy na spooled wire (karaniwang tanso) ay kumikilos bilang elektrod.

- Ang kawad ay pinapakain sa pamamagitan ng workpiece habang nalubog sa dielectric fluid, at ang mga sparks ay sumabog ang materyal kasama ang landas ng kawad.

- Pangunahing ginagamit ang Wire EDM para sa pagputol ng tumpak na mga butas, puwang, at masalimuot na mga contour, pati na rin para sa paglikha ng mga interlocks ng pag-aasawa sa pagitan ng mga sangkap ng amag. Mahalaga rin ito para sa paggawa ng mga pangunahing pin at ejector pin hole na may matinding katumpakan.

Hakbang-hakbang na paliwanag ng proseso ng machining

Ang paglikha ng isang amag ay karaniwang sumusunod sa isang synergistic na diskarte, na pinagsasama ang parehong CNC at EDM:

- Magaspang na machining (CNC) : Ang paunang yugto ay nagsasangkot ng agresibong paggiling ng CNC upang alisin ang malalaking dami ng materyal at maitaguyod ang pangunahing hugis ng lukab ng amag at core. Ginagawa ito sa mas malaking tool at mas mataas na mga rate ng pag -alis ng materyal.

- Semi-Finishing (CNC) : Ang mas pinong mga tool ng CNC ay ginamit upang pinuhin ang mga contour, pagbutihin ang pagtatapos ng ibabaw, at ang makina ay mas malapit sa panghuling sukat.

- Hard Machining (CNC) : Kung ang materyal ng amag ay tumigas bago ang machining, ang mga dalubhasang tool ng CNC ay maaaring magsagawa ng matigas na paggiling, kahit na ito ay hindi gaanong karaniwan para sa napakahusay na mga detalye. Mas madalas, ang amag ay tumigas pagkatapos machining ang bulk, at pagkatapos ay ang pagtatapos ng mga operasyon ay isinasagawa.

- Detalyado sa EDM : Para sa mga tampok na hindi makamit ng CNC - tulad ng hindi kapani -paniwalang matalim na panloob na sulok (imposible sa isang pag -ikot ng pagputol ng paggiling), malalim, makitid na mga buto -buto, o mga kumplikadong texture tulad ng mga linya ng panel at rivets sa isang bahagi ng modelo - ang EDM ay nagtatrabaho. Ang mga electrodes ay nilikha (madalas sa pamamagitan ng CNC milling) at pagkatapos ay ginamit sa makina ng EDM upang sunugin ang mga tumpak na tampok na ito sa amag.

- Hole Drilling (CNC/EDM) : Ang mga butas para sa mga pin ng ejector, mga channel ng paglamig, at mga pin ng gabay ay tiyak na drill gamit ang mga makina ng CNC, o sa ilang mga kaso, maliit na butas na EDM para sa sobrang pagmultahin o malalim na butas.

- Pagtatapos ng pagpindot : Matapos ang pangunahing machining, ang mga sangkap ng amag ay sumasailalim sa mga kritikal na proseso ng pagtatapos, dahil ang isang makinis na ibabaw ng amag ay direktang isinasalin sa isang makinis na bahagi ng plastik.

Ang masalimuot na sayaw sa pagitan ng malakas na CNC mills at katumpakan na mga makina ng EDM ay nagsisiguro na ang bawat detalye, kahit gaano kaliit, mula sa banayad na mga curves ng isang sasakyang panghimpapawid na fuselage hanggang sa matalim na mga gilid ng isang track ng tangke, ay matapat na na -replicate sa amag.

Ang hindi kapani -paniwalang katumpakan na nakamit sa mga yugto ng machining na ito ay bahagi lamang ng kuwento; Ang susunod na kritikal na hakbang ay nagsasangkot sa pagpino ng mga ibabaw na ito sa pagiging perpekto, paghahanda ng mga ito para sa maselan na proseso ng paghuhulma ng iniksyon.

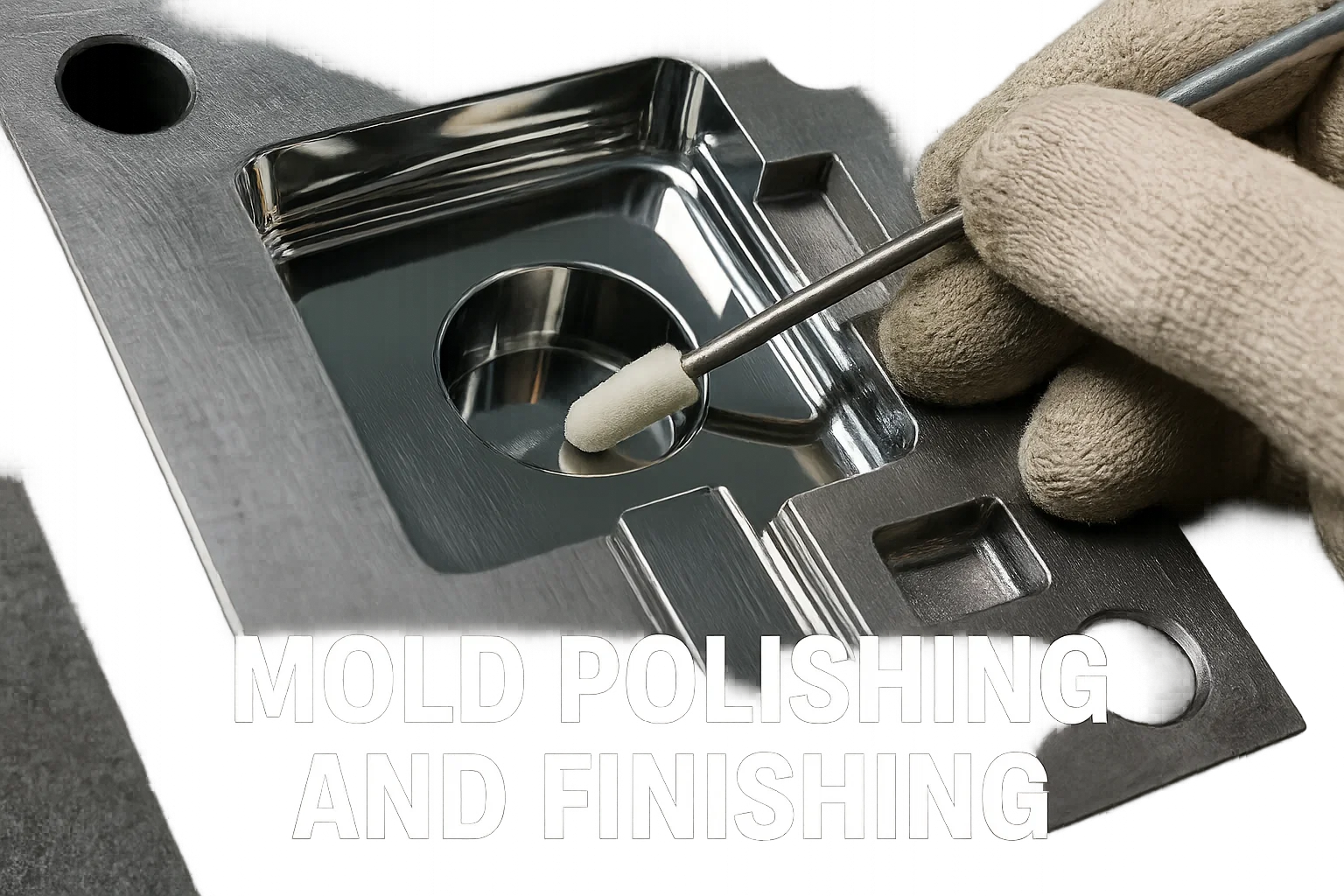

Napakahusay! Gamit ang masalimuot na mga hugis at mga detalye na tiyak na inukit sa amag sa pamamagitan ng CNC machining at EDM, ang amag ay functionally kumpleto na sa mga tuntunin ng geometry nito. Gayunpaman, para sa isang bahagi ng modelo ng plastik na magkaroon ng makinis, walang kapintasan na pagtatapos na inaasahan ng mga mahilig, ang multo mismo ay nangangailangan ng isang pangwakas, kritikal na paggamot: buli at pagtatapos.

Mold na buli at pagtatapos

Kahit na matapos ang pinaka -advanced na mga proseso ng machining ng CNC at EDM, ang mga ibabaw ng isang bagong makina na magkaroon ng amag na lukab at core ay magdadala pa rin ng mga tool na tool ng mikroskopiko o isang naka -texture, eroded finish mula sa proseso ng EDM. Kung naiwan na hindi nabibilang, ang mga pagkadilim ay direktang ililipat sa bawat solong bahagi ng plastik na ginawa, na nagreresulta sa isang magaspang o mapurol na ibabaw. Samakatuwid, Mold na buli at pagtatapos ay masalimuot at lubos na bihasang mga proseso, ganap na mahalaga para sa pagkamit ng nais na aesthetic at functional na kalidad ng pangwakas na mga bahagi ng modelo ng plastik.

Kahalagahan ng buli ang lukab ng amag para sa makinis na mga bahagi

Ang pangunahing layunin ng buli ay upang makamit ang isang pagtatapos ng ibabaw sa loob ng amag na makabuluhang makinis kaysa sa maibibigay ng machining nag -iisa. Ang makinis na ibabaw na ito ay mahalaga para sa maraming mga kadahilanan:

- Aesthetics : Ang isang lubos na makintab na amag ay gumagawa ng mga bahagi ng plastik na may isang makintab, makinis, at biswal na nakakaakit na ibabaw. Mahalaga ito para sa pagiging totoo at kalidad na inaasahan sa mga modelo ng kit, mula sa makinis na mga linya ng isang katawan ng kotse hanggang sa makinis na balat ng isang sasakyang panghimpapawid.

- Bahagi ejection : Ang isang makinis na ibabaw ng amag ay drastically binabawasan ang alitan sa pagitan ng paglamig na plastik at ang mga dingding ng amag. Ginagawa nitong mas madali para sa mga pin ng ejector na itulak ang bahagi, na binabawasan ang panganib ng pagbaluktot ng bahagi, mga marka ng stress, o kahit na pinsala sa bahagi sa panahon ng pag -ejection.

- Pag -iwas sa Flash : Ang isang perpektong makinis at tumpak na naitugma na linya ng paghihiwalay (kung saan nagtatagpo ang dalawang haligi ng amag) upang maiwasan ang "flash" - labis na plastik na materyal na pinipiga sa pagitan ng mga haligi ng amag. Ang buli ay tumutulong na matiyak ang masikip na selyo na ito.

- Detalye ng kalinawan : Habang ang EDM ay lumilikha ng mga magagandang detalye, ang buli ay maaaring higit na pinuhin ang mga tampok na ito, tinitiyak ang mga malulutong na linya at matalim na mga gilid sa pangwakas na bahagi ng plastik.

- Mold Longevity )

Mga pamamaraan na ginamit para sa buli: nakasasakit na buli, buli ng kemikal

Ang buli ng amag ay higit sa lahat isang manu-manong, proseso ng masinsinang paggawa na nangangailangan ng mataas na bihasang mga technician, kahit na ang ilang mga awtomatikong pamamaraan ay umiiral para sa mas simpleng geometry. Ang mga pamamaraan na nagtatrabaho ay nakasalalay sa nais na tapusin at ang materyal ng amag.

-

Nakasasakit na buli (manu -manong at mekanikal) : Ito ang pinaka -karaniwang pamamaraan at nagsasangkot ng isang progresibong serye ng mga nakasasakit na materyales, na nagsisimula mula sa mga coarser grits at paglipat sa mga unti -unting mas pinong.

- Mga bato (paggiling bato) : Ang mga paunang yugto ay madalas na gumagamit ng mga nakasasakit na bato (gawa sa aluminyo oxide, silikon na karbida, o brilyante) ng iba't ibang laki ng grit. Manu -manong ginagamit ang mga ito, madalas na may mga may hawak, upang alisin ang mga pangunahing marka ng tool at mga flatten na ibabaw. Ang mga ultrasonic machine ay maaari ring mag -vibrate ng mga bato na ito para sa mas mahusay na pag -alis ng materyal sa mga kumplikadong lugar.

- Nakasasakit na papel/tela : Pagkatapos ng pagbato, mas pinong mga nakasasakit na papel (tulad ng papel de liha) o tela, na madalas na lubricated na may langis o tubig, ay ginagamit. Ang mga ito ay dumating sa sobrang pinong laki ng grit, kung minsan hanggang sa 10,000 grit o mas mataas. Ginagamit ang mga ito gamit ang mga maliliit na stick, cotton swabs, o dalubhasang mga tool upang maabot ang bawat bahagi ng lukab.

- Mga compound ng brilyante/slurries : Para sa pangwakas, tulad ng salamin na pagtatapos, sobrang pinong mga compound ng brilyante o slurries ay inilalapat na may nadama na mga bob, cotton swabs, o dalubhasang mga tool sa buli. Ang mga compound na ito ay naglalaman ng mga mikroskopikong particle ng brilyante na nagbibigay ng panghuli na nakasasakit na pagkilos.

- Nadama na gulong/brushes : Ang mga tool na rotary na may nadama na gulong o brushes, na sinamahan ng mga buli na pastes, ay ginagamit para sa pangwakas na buffing at pagkamit ng isang mataas na kinang.

-

Kemikal na buli/acid etching (hindi gaanong karaniwan para sa mga plastik na hulma) : Habang ginamit sa ilang mga industriya para sa mga tiyak na metal, ang buli ng kemikal (na gumagamit ng isang solusyon sa kemikal upang matunaw ang mga iregularidad sa ibabaw) at ang acid etching ay karaniwang sa pangkalahatan hindi Ang mga pangunahing pamamaraan para sa pagkamit ng mga pagtatapos ng salamin sa mga tool na bakal na plastik na hulma. Maaari silang magamit para sa mga pagtatapos ng matte o mga tiyak na texture, ngunit para sa kalinawan at kinis na kinakailangan para sa karamihan ng mga modelo ng plastik, ang nakasasakit na buli ay ginustong.

-

Vapor Polishing (Limitadong Application) : Ang pamamaraan na ito, na madalas na ginagamit para sa mga materyales tulad ng polycarbonate, ay nagsasangkot ng paglantad ng bahagi sa isang singaw ng kemikal na bahagyang natutunaw at sumasalamin sa ibabaw, na lumilikha ng isang maayos na pagtatapos. Habang maaari itong makinis na hinubog na mga bahagi, hindi ito isang direktang pamamaraan ng polishing ng amag para sa tool na bakal.

Pagkamit ng nais na pagtatapos ng ibabaw

Ang antas ng polish na nakamit ay ikinategorya ng mga pamantayan sa industriya (hal., Natapos ang SPI sa US, mula sa A-1 para sa isang salamin na tapusin hanggang sa D-3 para sa isang mapurol na pagtatapos ng matte). Para sa mga plastik na modelo ng plastik, ang isang SPI A-1 o A-2 na salamin na pagtatapos ay madalas na naka-target para sa nakikita, makinis na mga ibabaw, habang ang mga naka-texture na lugar (tulad ng mga anti-slip na ibabaw o mga tiyak na materyal na texture) ay maaaring makatanggap ng isang D-grade o etched finish.

Ang mga bihasang polishers ng amag ay nangangailangan ng pambihirang kagalingan ng loob, pasensya, at isang masigasig na mata. Ang proseso ay madalas na isinasagawa sa ilalim ng magnification upang matiyak na ang bawat mikroskopikong pagkadilim ay tinugunan. Ang pagtatapos ng ibabaw na nakamit sa yugtong ito ay direktang nagdidikta sa visual na apela at kalidad ng pakiramdam ng bawat solong bahagi ng modelo ng plastik na gagawa ng amag sa mga darating na taon.

Sa pamamagitan ng amag na maingat na pinakintab sa pagiging perpekto, handa na ito para sa tunay na pagsubok nito: pinatunayan ang kakayahang patuloy na makagawa ng mga de-kalidad na mga plastik na bahagi.

Napakahusay! Ang paglalakbay ng paglikha ng amag ay nagdala sa amin sa pamamagitan ng disenyo, pagpili ng materyal, at katumpakan na machining at buli. Ngayon, oras na para sa panghuli na pagpapatunay: pagsubok sa amag sa ilalim ng mga kondisyon ng real-world upang matiyak na ito ay gumaganap nang eksakto tulad ng inilaan. Ang mahalagang yugto na ito ay kung saan napatunayan ang tunay na kakayahan ng amag.

Pagsubok sa amag at kontrol ng kalidad

Kahit na ang pinaka -maingat na dinisenyo at gawa -gawa na amag ay kailangang patunayan ang sarili. Ang Pagsubok sa amag at kontrol ng kalidad Ang phase ay isang kritikal na hakbang kung saan ang bagong nakumpletong amag ay inilalagay sa isang machine ng paghubog ng iniksyon para sa mga pagsubok na tumatakbo. Ang prosesong ito ay hindi lamang tungkol sa paggawa ng mga bahagi; Ito ay tungkol sa mahigpit na pag-inspeksyon sa mga bahaging iyon, pagkilala sa anumang mga pagkadilim, at paggawa ng mga kinakailangang pagsasaayos sa amag bago ito pumasok sa buong produksiyon. Tinitiyak ng masusing pagsisiyasat na ang bawat kasunod na bahagi na ginawa ay matugunan ang mataas na pamantayan na inaasahan para sa mga plastik na modelo ng kit.

Ang pagsubok ay tumatakbo at paunang pagsubok ng amag

Kapag ang amag ay ganap na tipunin at pinakintab, maingat na naka -mount sa isang katugmang machine ng paghubog ng iniksyon. Ang paunang pag -setup na ito ay madalas na hawakan ng mga nakaranasang technician na nauunawaan ang mga nuances ng parehong amag at ang makina.

Ang trial run, na madalas na tinatawag na isang "unang pagbaril" o "tool try-out," ay nagsasangkot ng ilang mga siklo ng paghubog ng iniksyon, kung saan:

- Pag -setup ng parameter ng makina : Ang mga parameter ng iniksyon ng iniksyon ng iniksyon - kabilang ang temperatura ng matunaw, presyon ng iniksyon, may hawak na presyon, bilis ng iniksyon, oras ng paglamig, at temperatura ng amag - maingat na itinakda batay sa plastik na materyal na ginagamit (e.g., polystyrene para sa mga modelo ng kit) at disenyo ng amag.

- Unang shot : Ang isang maliit na batch ng mga bahagi ay hinuhubog. Ang mga paunang bahagi na ito ay malapit na sinusubaybayan habang sila ay na -ejected mula sa amag.

- Visual inspeksyon : Kaagad, ang mga bahagi ay biswal na sinuri para sa mga halatang mga depekto tulad ng:

- Maikling shot : Hindi kumpletong mga bahagi kung saan ang plastik ay hindi ganap na pinunan ang lukab ng amag.

- Flash : Labis na plastik na materyal na tumatakbo sa kahabaan ng linya ng paghihiwalay o mga lugar ng ejector pin.

- Warpage/Distorsyon : Ang mga bahagi na hindi flat o may mga hindi kanais -nais na bends, madalas dahil sa hindi pantay na paglamig o stress.

- Mga marka ng lababo : Ang mga depression sa ibabaw ng mas makapal na mga seksyon, na sanhi ng panloob na pag -urong.

- Mga linya ng daloy/linya ng weld : Ang mga nakikitang linya sa bahagi ng bahagi na nagpapahiwatig kung saan natutugunan ang mga tinunaw na plastik na daloy.

- Burn Marks : Discoloration dahil sa nakulong na hangin o sobrang init.

- Mga marka ng Ejector Pin : Sobrang o hindi maayos na inilagay na mga marka mula sa sistema ng ejection.

- Mga isyu sa pagtatapos ng ibabaw : Dullness, streaks, o iba pang mga pagkadilim sa kabila ng polish ng amag.

- Dimensional na pag -verify : Ang paggamit ng mga tool sa pagsukat ng katumpakan (hal., Calipers, micrometer, CMM - coordinate pagsukat machine), ang mga pangunahing sukat ng mga hinubog na bahagi ay nasuri laban sa orihinal na mga pagtutukoy ng disenyo ng CAD. Tinitiyak nito na ang mga bahagi ay tumpak at magkakasama nang magkasama sa panghuling modelo ng kit.

Sinusuri ang mga hinubog na bahagi para sa mga depekto at pagkadilim

Ang mga unang pag -shot ay kritikal para sa pagkilala kahit na banayad na mga isyu. Ang isang nakatuong koponan ng kontrol ng kalidad, na madalas kasabay ng mga taga -disenyo ng amag at mga inhinyero, ay magsasagawa ng isang masusing pagsusuri, na maaaring kasangkot:

- Magnification at pag -iilaw : Paggamit ng magnifying baso o mikroskopyo upang makita ang mga magagandang detalye, banayad na flash, o mikroskopikong mga bahid ng ibabaw.

- Mga tseke ng pagpupulong : Kung ang bahagi ay idinisenyo upang mag -asawa sa iba pang mga bahagi, ang aktwal na mga pagsubok sa pagpupulong ay isinasagawa upang matiyak ang wastong akma at pag -andar, gayahin ang karanasan ng tagabuo ng modelo.

- Lakas at materyal na pagsubok sa pag -aari : Sa ilang mga kaso, ang mga bahagi ay maaaring sumailalim sa mga pagsubok para sa lakas, kakayahang umangkop, o iba pang mga mekanikal na katangian upang matiyak na natutugunan nila ang mga pamantayan sa pagganap.

- Pagkakaisa ng Kulay : Kung ang bahagi ay hinuhubog sa isang tiyak na kulay, ang pagkakapareho at pagkakapare -pareho nito ay nasuri.

Ang mga detalyadong talaan ay pinapanatili para sa bawat run run, pagdodokumento ng mga parameter, obserbasyon, at anumang mga napansin na mga depekto.

Paggawa ng mga kinakailangang pagsasaayos at pagpipino sa amag

Batay sa mga natuklasan mula sa pagsubok na tumatakbo at inspeksyon, ang mga kinakailangang pagsasaayos at pagpipino ay ginawa. Ang proseso ng iterative na ito ay mahalaga sa pag -perpekto ng amag at maaaring kasangkot sa ilang mga pag -ikot ng pagsubok at pagbabago:

- Pag -optimize ng Parameter : Kadalasan, ang mga paunang isyu tulad ng mga maikling pag-shot, flash, o mga marka ng lababo ay maaaring malutas sa pamamagitan ng mga parameter ng paghubog ng iniksyon ng fine-tuning (hal., Pagtaas ng presyon, pag-aayos ng mga temperatura, pagbabago ng mga oras ng paglamig).

- Mga Pagbabago ng Mold (Re-work) : Para sa higit na paulit -ulit o makabuluhang mga isyu na hindi malulutas ng mga pagsasaayos ng parameter, kinakailangan ang pisikal na pagbabago sa mold mismo. Ito ay isang maselan at madalas na mamahaling proseso at maaaring kasangkot:

- Pagdaragdag o pagpapalawak ng mga vent : Upang maiwasan ang nakulong na hangin na nagdudulot ng mga maikling shot o burn mark.

- Pagbabago ng mga lokasyon o sukat ng gate : Upang mapabuti ang daloy ng plastik at mabawasan ang mga mantsa.

- Pag -aayos ng mga channel ng paglamig : Upang makamit ang mas pantay na paglamig at maiwasan ang warpage.

- Buli o pag -text ng mga tiyak na lugar : Upang mapabuti ang pagtatapos ng ibabaw o tulong sa pag -ejection.

- Pagdaragdag o pagbabago ng mga pin ng ejector : Upang matiyak ang malinis at pare -pareho na bahagi ejection.

- Re-machining o laser welding : Para sa pagwawasto ng mga dimensional na kawastuhan o pag -aayos ng menor de edad na pinsala. Maaaring maidagdag ang materyal sa pamamagitan ng laser welding at pagkatapos ay muling machined.

- Hardening/Treatment : Minsan, pagkatapos ng mga paunang pagsubok, maaaring magpasya na ang mga tiyak na seksyon ng amag ay nangangailangan ng karagdagang hardening o paggamot sa ibabaw para sa pinabuting paglaban sa pagsusuot.

Ang masusing pagsubok at pagpipino ng loop ay nagsisiguro na kapag ang amag sa wakas ay napunta sa buong-scale na produksiyon, ito ay isang makinis na nakatutok na instrumento na may kakayahang mabulok ang milyun-milyong mga perpektong bahagi ng modelo ng plastik, pag-ikot pagkatapos ng pag-ikot.

Gamit ang amag na ngayon ay ganap na napatunayan at na -optimize sa pamamagitan ng mahigpit na pagsubok, handa na para sa pangunahing layunin nito: ang paggawa ng masa, kung saan ang pagkakapare -pareho at kahusayan ay naging pinakamahalaga.

Ang paggawa ng masa at pagpapanatili ng amag

Matapos ang kumpletong disenyo, katha, at mga phase ng pagsubok, ang mga plastik na modelo ng mga transisyon ng amag sa pagpapatakbo nito: paggawa ng masa . Ito ay kung saan ang paunang pamumuhunan ng oras at mga mapagkukunan ay tunay na nagbabayad, dahil ang makinis na nakatutok na amag Gayunpaman, ang gawain ay hindi titigil sa sandaling magsimula ang produksyon; Ang patuloy na pagsubaybay at masigasig na pagpapanatili ng amag ay ganap na mahalaga upang matiyak ang pare -pareho ang kalidad at palawakin ang habang buhay ng amag para sa mga taon ng maaasahang serbisyo.

Ang pag -set up ng machine ng paghubog ng iniksyon para sa paggawa ng masa

Ang paglipat sa paggawa ng masa ay nagsasangkot ng pag -optimize ng machine ng paghubog ng iniksyon at ang kapaligiran nito para sa tuluy -tuloy, mahusay na operasyon:

- Panghuling parameter lock-down : Batay sa matagumpay na pagsubok na tumatakbo, ang pinakamainam na mga parameter ng paghubog ng iniksyon (temperatura, presyur, bilis, oras ng paglamig, puwersa ng clamp, atbp.) Ay nakakandado. Ang mga setting na ito ay kritikal para sa patuloy na paggawa ng mga de-kalidad na bahagi na may kaunting mga depekto.

- Awtomatikong operasyon : Ang mga modernong machine ng paghubog ng iniksyon ay lubos na awtomatiko. Kapag nakatakda ang mga parameter, maaari silang gumana nang patuloy, madalas na may mga robotic arm para sa awtomatikong pag -alis at paglalagay ng bahagi, karagdagang pagpapalakas ng kahusayan at pagbabawas ng mga gastos sa paggawa.

- Paghahawak ng materyal : Ang malalaking dami ng mga plastik na pellets ay pinapakain sa makina mula sa mga pang -industriya na hoppers, na tinitiyak ang isang patuloy na supply. Ang mga kagamitan sa pagpapatayo ay maaaring magamit upang alisin ang kahalumigmigan mula sa hygroscopic plastik, na kung hindi man ay maaaring maging sanhi ng mga depekto.

- Sampling ng katiyakan ng kalidad : Kahit na sa panahon ng paggawa ng masa, ang patuloy na kontrol ng kalidad ay pinananatili. Ang mga bahagi ay regular na naka -sample mula sa linya ng paggawa para sa visual inspeksyon at dimensional na mga tseke. Ang aktibong pagsubaybay na ito ay nakakatulong na mahuli ang anumang pag -drift sa kalidad nang maaga.

Pagsubaybay sa proseso ng paghuhulma para sa pagkakapare -pareho

Ang pagpapanatili ng pare -pareho sa buong mahabang pagpapatakbo ng produksyon ay pinakamahalaga. Ang anumang paglihis sa proseso ng paghuhulma ay maaaring humantong sa isang pangkat ng mga may sira na bahagi. Patuloy na sinusubaybayan ng mga operator at awtomatikong system ang mga pangunahing tagapagpahiwatig:

- Mga parameter ng proseso : Mga sensor ng real-time sa loob ng mga temperatura ng track ng machine ng iniksyon, presyur, oras ng pag-ikot, at iba pang mga kritikal na mga parameter. Ang mga paglihis mula sa mga itinakdang puntos ng mga alerto sa pag -trigger.

- Bahagi ng Bahagi : Ang mga awtomatikong sistema ng pangitain ay maaaring isama sa linya ng paggawa upang maisagawa ang mabilis, awtomatikong inspeksyon para sa mga karaniwang depekto tulad ng flash o maikling shot. Ang mga manu -manong tseke ng lugar ng mga operator ay nananatiling mahalaga.

- Pagganap ng makina : Ang pagkonsumo ng enerhiya, presyon ng haydroliko, at iba pang mga tagapagpahiwatig ng kalusugan ng makina ay sinusubaybayan upang matiyak na ang kagamitan ay tumatakbo nang maayos at mahusay, na pumipigil sa hindi inaasahang downtime.

- Rate ng scrap : Ang porsyento ng mga may sira na bahagi ay malapit na sinusubaybayan. Ang isang pagtaas sa rate ng scrap ay isang pulang watawat na nagpapahiwatig ng isang potensyal na isyu sa mga parameter ng amag, machine, o proseso.

Ang layunin ay isang matatag at paulit-ulit na proseso na gumagawa ng magkapareho, de-kalidad na mga bahagi sa bawat solong pag-ikot.

Regular na pagpapanatili at paglilinis ng amag upang matiyak ang kahabaan ng buhay

Ang isang plastik na modelo ng plastik ay isang makabuluhang pamumuhunan, madalas na nagkakahalaga ng sampu -sampung o kahit na daan -daang libong dolyar. Upang maprotektahan ang pamumuhunan na ito at matiyak ang milyun -milyong mga siklo sa buhay nito, masigasig at aktibong pagpapanatili ng amag ay mahalaga. Ang pagpapabaya sa pagpapanatili ay maaaring humantong sa magastos na pag -aayos, napaaga na pagsusuot, at downtime ng paggawa.

Ang pagpapanatili ay karaniwang nagsasangkot:

- Paglilinis ng nakagawiang : Sa panahon ng paggawa, mga residue ng plastik, alikabok, at iba pang mga kontaminado ay maaaring makaipon sa mga ibabaw ng amag, vents, at ejector pin. Ang regular na paglilinis, kung minsan kahit na sa mga maikling break ng produksyon, ay tumutulong na maiwasan ang mga depekto sa ibabaw sa mga bahagi at tinitiyak ang wastong pag -andar ng amag. Maaari itong kasangkot sa pagpahid ng mga ibabaw, gamit ang naka -compress na hangin, o dalubhasang mga ahente ng paglilinis.

- Preventive Maintenance (naka -iskedyul na downtime) : Paminsan -minsan, ang amag ay tinanggal mula sa machine ng paghubog ng iniksyon para sa mas masusing inspeksyon at pagpapanatili. Ang iskedyul na ito ay karaniwang batay sa bilang ng mga siklo o oras ng pagpapatakbo.

- Pag -disassembly at malalim na paglilinis : Ang amag ay madalas na bahagyang o ganap na na -disassembled para sa komprehensibong paglilinis ng lahat ng mga lukab, cores, paglamig channel, at mga gumagalaw na sangkap.

- Lubrication : Ang mga gumagalaw na bahagi, tulad ng mga gabay na pin, bushings, at mga ejector pin, ay nalinis at muling lubricated upang matiyak ang maayos na operasyon at maiwasan ang pagsusuot.

- Inspeksyon para sa pagsusuot : Sinuri ng mga tekniko ang mga ibabaw ng amag para sa mga palatandaan ng pagsusuot, pag -abrasion, kaagnasan, o menor de edad na pinsala (hal., Nicks, dents). Ang mga kritikal na tampok, tulad ng mga linya ng paghihiwalay at mga lugar ng gate, ay malapit na sinuri.

- Component kapalit : Ang mga nakasuot na sangkap tulad ng mga ejector pin, bukal, o maliit na pagsingit ay pinalitan bago sila mabigo at maging sanhi ng mga isyu sa paggawa.

- Pagpapanatili ng System ng Paglamig : Ang mga channel ng paglamig ay flush upang maiwasan ang mga clog at matiyak ang mahusay na paglipat ng init.

- Pag -aayos at pag -aayos : Kung nangyayari ang makabuluhang pinsala o pagsusuot, maaaring kailanganin ang amag na ibabalik sa isang dalubhasang tool shop para sa pagkumpuni. Maaari itong kasangkot sa welding, muling pag-machining ng mga tukoy na lugar, muling pagbutihin, o kahit na palitan ang buong mga bahagi ng amag.

- Wastong imbakan : Kapag hindi ginagamit, ang mga hulma ay lubusang nalinis, protektado ng mga coatings-preventive coatings, at nakaimbak sa mga kinokontrol na kapaligiran upang maiwasan ang kaagnasan at pisikal na pinsala.

Sa pamamagitan ng masusing pagsubaybay at proactive na pagpapanatili, ang isang mahusay na gawa ng plastik na modelo ng plastik ay maaaring manatiling isang produktibong pag-aari sa loob ng maraming taon, na sumusuporta sa patuloy na supply ng mga de-kalidad na modelo ng mga kit sa mga mahilig sa buong mundo.

Ang paglalakbay ng paggawa ng amag ay hindi tumayo; Ang patuloy na pagsulong ay patuloy na pinuhin at baguhin ang proseso.

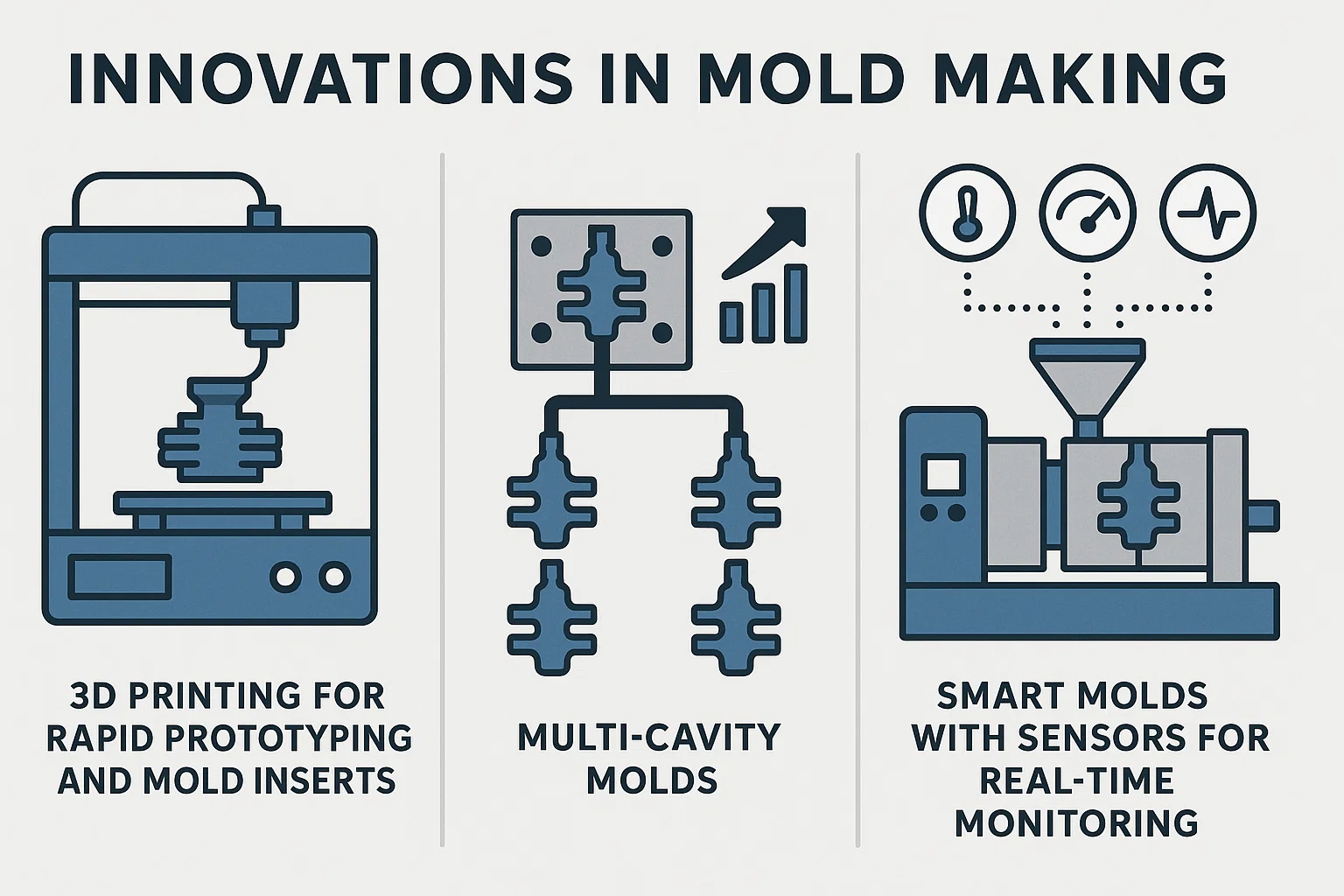

Mga makabagong ideya sa paggawa ng amag

Ang mundo ng pagmamanupaktura ay patuloy na umuusbong, at ang kaharian ng paggawa ng plastik na modelo ng plastik ay walang pagbubukod. Habang ang mga pangunahing prinsipyo ng paghubog ng iniksyon at katha ng amag ay nananatili, ang patuloy na pagbabago ay nagpapakilala ng mga kapana -panabik na bagong pamamaraan at kakayahan. Ang mga pagsulong na ito ay hindi lamang pagpapabuti ng kahusayan at pagbabawas ng mga gastos ngunit pinapagana din ang paglikha ng mas masalimuot at kumplikadong mga bahagi ng plastik na mga bahagi, na nagtutulak sa mga hangganan ng kung ano ang maaasahan ng mga hobbyist.

3D Pagpi -print para sa mabilis na prototyping at amag na pagsingit

Marahil ang isa sa mga pinaka -pagbabago na makabagong ideya ay ang pagsasama ng 3D Pagpi -print (Additive Manufacturing) sa daloy ng paggawa ng amag. Habang ang direktang pag-print ng 3D ng full-scale na mga hulma ng produksyon ay limitado pa rin dahil sa mga materyal na lakas at mga kinakailangan sa pagtatapos ng ibabaw, ang epekto nito sa prototyping at dalubhasang mga bahagi ng amag ay napakalawak:

- Mabilis na prototyping ng mga bahagi : Bago gumawa sa mamahaling katha ng amag, ang mga taga -disenyo ay maaaring mabilis na mag -print ng aktwal na mga bahagi ng modelo ng kit upang subukan ang akma, ergonomya, at aesthetics. Pinapayagan nito para sa mabilis na pag -ulit at pagpapatunay ng disenyo, ang mga isyu sa paghuli nang mas maaga sa proseso.

- 3d na naka -print na mga pagsingit ng amag : Para sa paggawa ng mababang dami o para sa mga tiyak, kumplikadong mga tampok sa loob ng isang mas malaking hulma ng bakal, dalubhasang mga teknolohiya sa pag-print ng 3D (tulad ng pag-print ng metal 3D o pag-print ng resin na may mataas na resolusyon) ay maaaring lumikha ng mga pagsingit ng amag. Ang mga pagsingit na ito ay maaaring isama ang lubos na masalimuot na panloob na mga channel ng paglamig (conformal na paglamig) na imposible upang makamit sa tradisyonal na pagbabarena, na humahantong sa mas mabilis at mas pantay na paglamig ng mga bahagi at nabawasan ang mga oras ng pag -ikot. Magaling din sila para sa paglikha ng detalyadong mga texture.

- Pansamantalang mga hulma : Para sa napakaikling pagtakbo o mga bahagi ng proof-of-concept, ang ilang mga high-lakas na resin 3D printer ay maaaring makagawa ng pansamantalang, mga hulma ng sakripisyo na may kakayahang mag-iniksyon ng isang limitadong bilang ng mga plastik na bahagi.

Multi-cavity molds at ang kanilang mga benepisyo

Habang hindi ganap na bago, ang sopistikadong disenyo at paggawa ng Multi-cavity molds Patuloy na pinino at na -optimize. Sa halip na gumawa ng isang bahagi ng plastik sa bawat pag-ikot ng iniksyon, ang isang multi-cavity na amag ay gumagawa ng maraming magkaparehong bahagi (o kung minsan ay naiiba, mga kaugnay na bahagi) sa isang solong pagbaril.

- Nadagdagan ang kahusayan sa produksyon : Ang pangunahing benepisyo ay isang marahas na pagbawas sa oras ng paggawa at gastos sa bawat bahagi. Kung ang isang solong-kultura na amag ay tumatagal ng 30 segundo bawat bahagi, ang isang 4-cavity na amag ay maaaring makagawa ng 4 na bahagi sa halos 30 segundo.

- Pagkakapare -pareho sa mga bahagi : Dahil ang lahat ng mga bahagi sa isang multi-cavity na amag ay hinuhubog nang sabay-sabay sa ilalim ng parehong mga kondisyon, nagpapakita sila ng mataas na pagkakapare-pareho sa kalidad, sukat, at mga materyal na katangian.

- Nabawasan ang pagsusuot ng makina : Mas kaunting mga siklo ang kinakailangan upang makabuo ng parehong dami ng mga bahagi, na maaaring mabawasan ang pagsusuot at luha sa machine ng paghubog ng iniksyon.

Ang disenyo ng mga multo na multo ay kumplikado, na nangangailangan ng tumpak na pagbabalanse ng daloy ng plastik upang matiyak na ang lahat ng mga lukab ay punan nang pantay. Ang mga mainit na sistema ng runner, na pinapanatili ang plastik na tinunaw hanggang sa lukab, ay madalas na ginagamit upang mapahusay ang kahusayan at mabawasan ang materyal na basura sa mga hulma na ito.

Ang mga matalinong hulma na may mga sensor para sa pagsubaybay sa real-time

Ang pagdating ng Pang -industriya Internet of Things (IIOT) ay humantong sa pagbuo ng "matalinong mga hulma." Ang mga ito ay mga hulma na nilagyan ng mga integrated sensor na nagbibigay ng real-time na data sa proseso ng paghuhulma nang direkta mula sa loob ng lukab mismo.

- Mga sensor ng temperatura : Subaybayan ang temperatura ng plastik habang pumapasok ito at lumalamig sa loob ng lukab, tinitiyak ang pinakamainam na paglamig at maiwasan ang mga marka ng warpage o lababo.

- Mga sensor ng presyon : Sukatin ang presyon sa loob ng amag sa panahon ng iniksyon, na nagbibigay ng mga pananaw sa pagpuno ng amag, pag -iimpake, at potensyal na maikling pag -shot o flash.

- Mga sensor ng kahalumigmigan : Maaari bang makita ang mga isyu sa kahalumigmigan, lalo na may kaugnayan para sa hygroscopic plastik.

- Mga counter ng cycle/magsuot ng sensor : Subaybayan ang bilang ng mga siklo at maaari ring makita ang banayad na pagsusuot sa mga kritikal na sangkap ng amag, na nag -uudyok ng proactive na pagpapanatili bago lumitaw ang mga isyu.

Mga Pakinabang ng Smart Molds:

- Pinahusay na kontrol ng kalidad : Ang data ng real-time ay nagbibigay-daan para sa agarang pagtuklas ng mga paglihis ng proseso, pagpapagana ng mga operator na iwasto agad ang mga isyu, pagbabawas ng mga rate ng scrap.

- Mahuhulaan na pagpapanatili : Sa pamamagitan ng pagsubaybay sa pagsusuot at pagganap, ang mga matalinong hulma ay maaaring mahulaan kung kinakailangan ang pagpapanatili, na nagpapahintulot sa naka -iskedyul na downtime kaysa sa hindi inaasahang mga breakdown.

- Pag -optimize ng Proseso : Ang mayaman na data na nakolekta ay tumutulong sa mga inhinyero ng mga parameter ng paghubog ng mga parameter upang makamit ang higit na kahusayan at kalidad ng bahagi.

- Traceability : Ang mga kondisyon ng paghubog ng bawat bahagi ay maaaring mai -log, na nagbibigay ng isang kumpletong kasaysayan para sa kalidad ng katiyakan at pag -aayos.

Ang mga makabagong ito ay nagtatampok ng isang hinaharap kung saan ang paggawa ng amag ay hindi lamang tungkol sa paggawa ng katumpakan kundi pati na rin tungkol sa mga marunong, mga proseso na hinihimok ng data, karagdagang pagpapatibay ng pundasyon para sa lalong sopistikado at de-kalidad na mga plastik na modelo ng plastik.

Konklusyon

Mula sa paunang spark ng isang ideya hanggang sa makinis na nakatutok na hum ng isang machine ng paghubog ng iniksyon, ang paglikha ng mga plastik na modelo ng hulma ay isang tipan sa katumpakan na engineering, advanced na pagmamanupaktura, at masusing likhang -sining. Sinaliksik namin ang bawat kritikal na yugto, na natuklasan ang pagiging kumplikado na sumasailalim sa tila simpleng gawa ng pag -iipon ng isang modelo ng kit.

Recap ng proseso ng paggawa ng amag

Ang aming paglalakbay ay nagsimula sa mahalaga Phase ng Disenyo , kung saan ang software ng CAD ay nagbabago ng mga konsepto sa detalyadong 3D na mga blueprints, maingat na pinaplano ang bawat aspeto mula sa mga anggulo ng draft hanggang sa mga linya ng paghihiwalay. Ang digital na katumpakan pagkatapos ay gagabay sa pagpili ng materyal .

Ang pisikal na paglikha ay nagbubukas sa pamamagitan ng malakas na tandem ng CNC machining and EDM , na inukit ang masalimuot na mga lukab ng amag at mga cores na may katumpakan ng sub-micron, na kinukuha ang bawat linya ng panel at rivet. Kasunod nito, ang mahalagang proseso ng Mold na buli at pagtatapos Nagbabago ang magaspang na makina na ibabaw sa mga impression ng salamin, tinitiyak na walang kamali-mali na mga plastik na bahagi at walang hirap na pag-ejection.

Bago ang paggawa ng masa, ang amag ay sumasailalim sa mahigpit pagsubok at kontrol ng kalidad , kung saan ang pagsubok ay nagpapatakbo ng pagkilala at pagwawasto ng anumang mga pagkadilim, tinitiyak ang dimensional na kawastuhan at pare -pareho ang kalidad ng bahagi. Sa wakas, ang amag ay pumapasok paggawa ng masa , maingat na sinusubaybayan at napapanatili sa pamamagitan ng masigasig Pagpapanatili upang masiguro ang mga taon ng maaasahang serbisyo.

Kahalagahan ng katumpakan at kalidad sa paglikha ng amag

Ang pinagbabatayan na tema sa buong buong proseso na ito ay ang ganap na kahalagahan ng katumpakan at kalidad . Sa mundo ng mga plastik na modelo ng kit, ang katumpakan ay pinakamahalaga. Ang bawat sangkap ay dapat magkasya nang perpekto, ang bawat detalye ay dapat na malutong, at ang bawat ibabaw ay dapat na walang kamali -mali. Ang anumang kompromiso sa kalidad ng amag ay direktang isinasalin sa mga depekto sa pangwakas na produkto, na humahantong sa pagkabigo para sa tagabuo ng modelo at pinsala sa reputasyon ng tatak. Ang paitaas na pamumuhunan sa de-kalidad na disenyo, materyales, at mga proseso ng pagmamanupaktura para sa isang amag ay nagbabayad ng mga dibidendo nang maraming beses sa anyo ng pare-pareho, mga bahagi ng mataas na katapatan na natutuwa sa mga mahilig.

Hinaharap na mga uso sa plastik na modelo ng pagmamanupaktura ng amag

Sa unahan, ang larangan ng pagmamanupaktura ng amag ay patuloy na isang kapana -panabik na arena ng pagbabago. 3D Pagpi -print ay nakatakdang maglaro ng isang mas malaking papel, hindi lamang sa prototyping ngunit potensyal sa paglikha ng mga kumplikadong conformal na mga channel ng paglamig o lubos na detalyadong mga pagsingit ng amag na dati nang imposible. Ang pagtaas ng Smart Molds Sa mga integrated sensor ay nangangako ng data ng real-time at mahuhulaan na analytics, na humahantong sa kahit na mas na-optimize na mga proseso, nabawasan ang downtime, at walang kaparis na kontrol sa kalidad. Bilang pagsulong sa agham ng mga materyales, maaari rin nating makita ang mga bagong haluang multo na nag -aalok ng higit na mahusay na mga kumbinasyon ng thermal conductivity, tigas, at machinability.

Sa esensya, ang masalimuot na proseso ng paggawa ng plastik na modelo ng amag ay isang nakatagong kamangha -manghang engineering. Ito ay isang tuluy -tuloy na hangarin ng pagiging perpekto, tinitiyak na ang pagnanasa sa pag -iipon ng mga miniature na mundo ay natutugunan ng mga sangkap ng pinakamataas na posibleng kalidad, na ginagawang masalimuot na libangan ng pagmomolde ng plastik na maa -access at kasiya -siya para sa mga henerasyon na darating.