Panimula

Sa mundo ng pagmamanupaktura, paghuhulma ng iniksyon nananatiling pamantayang ginto para sa paggawa ng pare-pareho, de-kalidad na mga bahagi ng plastik. Gayunpaman, ang pinakamalaking hadlang sa pagpasok ay hindi karaniwang ang gastos ng plastik na dagta - ito ang gastos ng magkaroon ng amag (o "tool") mismo.

Para sa mga taga -disenyo ng produkto at inhinyero, ang "diskarte sa tooling" ay madalas na pinaka kritikal na desisyon sa lifecycle ng proyekto. Ang paggawa ng maling pagpili ay maaaring humantong sa libu -libong dolyar sa nasayang na badyet o, sa kabaligtaran, isang amag na nagsusuot bago mo matupad ang iyong mga oder.

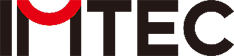

Ang industriya ay karaniwang naghahati sa paggawa ng amag sa dalawang kategoya: Malambot na tooling at Hard tooling . Habang ang mga pangalan ay nagpapahiwatig ng pagkakaiba -iba sa pisikal na texture, ang pagkakaiba ay talagang namamalagi sa metalurhiya ng materyal ng amag, bilis ng machining, at kahabaan ng buhay.

Ang gabay na ito ay galugarin ang mga pagkakaiba -iba ng teknikal at komersyal sa pagitan ng dalawang pamamaraang ito upang matulungan kang magpasya kung aling mga landas ang nakahanay sa iyong badyet, timeline, at dami ng produksyon.

Ano ang malambot na tooling?

Malambot na tooling Karaniwan ay tumutukoy sa mga hulma na makina mula sa mga materyales na mas malambot at mas madaling i -cut kaysa sa tradisyonal na tool na bakal. Ito ang nangingibabaw na pamamaraan para sa prototyping, paggawa ng tulay, at mga mababang dami ng pagmamanupaktura (karaniwang 50 hanggang 5,000 bahagi).

Mahalagang linawin na ang "malambot" ay hindi nangangahulugang ang amag ay pliable tulad ng goma. Ito ay halos palaging gawa sa metal, ngunit ang metal na kulang sa matinding katigasan ng bakal na ginagamot ng init.

Karaniwang mga materyales

- Aluminyo haluang metal: Ang pinaka -karaniwang materyal para sa malambot na tooling ay aluminyo. Tulad ng mga haluang metal na may mataas na grade Aluminyo 7075 or QC-10 ay madalas na ginagamit dahil nag -aalok sila ng mataas na lakas at mahusay na machinability.

- Banayad na mga steel: Paminsan-minsan, ang mga mas mababang grade, non-hardened steels ay ginagamit para sa malambot na tooling, kahit na ang aluminyo ay ginustong para sa mga katangian ng paglamig nito.

- 3D naka -print na mga composite: Sa napaka-tiyak, ang mga ultra-low na mga kaso ng dami, ang mga naka-print na polimer ng 3D ay ginagamit, kahit na mabilis silang nagpapabagal.

Mga kalamangan ng malambot na tooling

- Mas mababang paunang gastos: Ang aluminyo ay mas madali sa makina kaysa sa bakal. Lumilikha ito ng mas kaunting pagsusuot sa mga cutter ng CNC at maaaring ma -makina sa mas mataas na bilis. Maaari itong mabawasan ang paunang mga gastos sa tooling sa pamamagitan ng 30% hanggang 50% Kumpara sa matigas na tooling.

- Mas mabilis na mga oras ng tingga: Dahil ang materyal ay mas malambot at hindi nangangailangan ng pag-post-machining heat treatment, ang mga malambot na tool ay madalas na handa sa 1-2 linggo , kumpara sa 4-8 na linggo para sa mga hard tool.

- Superior thermal conductivity: Ito ay isang teknikal na kalamangan na madalas na hindi napapansin. Ang paglilipat ng aluminyo ay init 5x mas mabilis kaysa sa tool na bakal. Pinapayagan nito ang plastik na palamig at palakasin nang mas mabilis, makabuluhang pagbabawas ng mga oras ng pag -ikot at potensyal na pagbaba ng presyo ng bahagi.

- Kadalian ng pagbabago: Kung kinakailangan ang isang pagbabago sa disenyo, mas madaling ma -machine ang layo ng umiiral na aluminyo upang buksan ang isang sukat kaysa sa pagbabago ng matigas na bakal.

Mga Kakulangan ng malambot na tooling

- Limitadong Buhay ng Tool: Ang aluminyo ay madaling kapitan ng pagguho mula sa mga plastik na puno ng baso at magsuot mula sa clamping force ng makina. Ang mga malambot na tool ay karaniwang tumatagal para sa 1,000 hanggang 10,000 mga siklo bago magsimulang mag -drift o mag -flash (labis na plastik).

- Mga limitasyon sa pagtatapos ng ibabaw: Malambot na tooling cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Marupok na mga linya ng paghihiwalay: Ang mga gilid kung saan ang dalawang halves ng hulma ay maaaring mag -ikot o madali, na humahantong sa mga depekto sa kosmetiko sa bahagi.

Ano ang mahirap na tooling?

Hard tooling Lumilikha ng mga workhorses ng mundo ng pagmamanupaktura. Ang mga hulma na ito ay makina mula sa mataas na grade na bakal na may kakayahang may milyun-milyong mga siklo, mataas na temperatura, at nakasasakit na mga materyales. Ito ang pamantayan para sa paggawa ng masa.

Karaniwang mga materyales

- P20 Steel: Ang isang pre-hardened tool na bakal na madalas na ginagamit para sa mga "Class 102" na hulma. Ito ay matibay ngunit hindi kasing malutong bilang ganap na matigas na bakal.

- H13 Steel: Ang pamantayan ng industriya para sa paggawa ng mataas na dami. Ito ay ginagamot ng init sa matinding tigas (Rockwell C 48-52) upang labanan ang pagsusuot at pagkapagod ng thermal.

- Hindi kinakalawang na asero (420): Ginamit kapag kinakailangan ang paglaban sa kaagnasan, tulad ng kapag paghubog ng PVC o iba pang mga kinakaing unti -unting plastik.

Mga kalamangan ng Hard tooling

- Mataas na tibay ng dami: Ang isang maayos na pinapanatili na tool na H13 na bakal ay maaaring tumakbo para sa 1 milyong siklo nang walang makabuluhang pagsusuot.

- Masikip na pagpapahintulot: Ang matigas na bakal ay mahigpit at hindi nagpapalitan sa ilalim ng mataas na presyur ng iniksyon na kinakailangan para sa mga kumplikadong bahagi. Pinapayagan nito para sa sobrang masikip na dimensional na kawastuhan.

- Superior na pagtatapos ng ibabaw: Kinakailangan ang hard tooling para sa high-gloss, optical-grade na pagtatapos. Ang bakal ay sapat na mahirap upang makintab sa isang salamin na lumiwanag nang hindi kumamot.

- Mga kumplikadong kilos: Ang matigas na tooling ay mas mahusay na angkop para sa mga kumplikadong side-action, slider, at mga nag-angat na kinakailangan para sa mga bahagi na may mga undercuts.

Mga Kakulangan ng Hard Tooling

- Mataas na paunang pamumuhunan: Ang hilaw na materyal ay mahal, at ang machining hard steel ay madalas na nangangailangan ng EDM (electrical discharge machining) at mabagal na bilis ng pagputol ng CNC. Ang mga gastos ay makabuluhang mas mataas kaysa sa malambot na tooling.

- Mahabang oras ng tingga: Sa pagitan ng magaspang na machining, relieving ng stress, paggamot sa init, at pangwakas na paggiling/buli, ang hard tooling ay madalas na tumatagal 4 hanggang 12 linggo upang makumpleto.

- Mahirap baguhin: Kapag ang isang tool na bakal ay tumigas, ang paggawa ng mga pagbabago ay mahirap. Madalas itong nangangailangan ng hinang at muling pag-grinding, na nag-iiwan ng "mga marka ng saksi" sa tool at maaaring magastos.

Mabilis na Buod: Ang Trade-Off

| Tampok | Malambot na tooling (Aluminum) | Hard tooling (Steel) |

|---|---|---|

| Pangunahing layunin | Bilis at mababang gastos | Longevity & Precision |

| Karaniwang dami | 50 - 5,000 bahagi | 100,000 - 1,000,000 bahagi |

| Oras ng tingga | Araw hanggang linggo | Linggo hanggang buwan |

| Paglipat ng init | Mahusay (mabilis na siklo) | Katamtaman (karaniwang mga siklo) |

Mga pangunahing pagkakaiba: Isang malalim na pagsisid

Habang ang mga kahulugan sa itaas ay nagbabalangkas ng pangkalahatang kalamangan at kahinaan, ang pag -unawa sa mga nuanced na pagkakaiba ay mahalaga para sa paggawa ng isang kaalamang desisyon sa pagmamanupaktura.

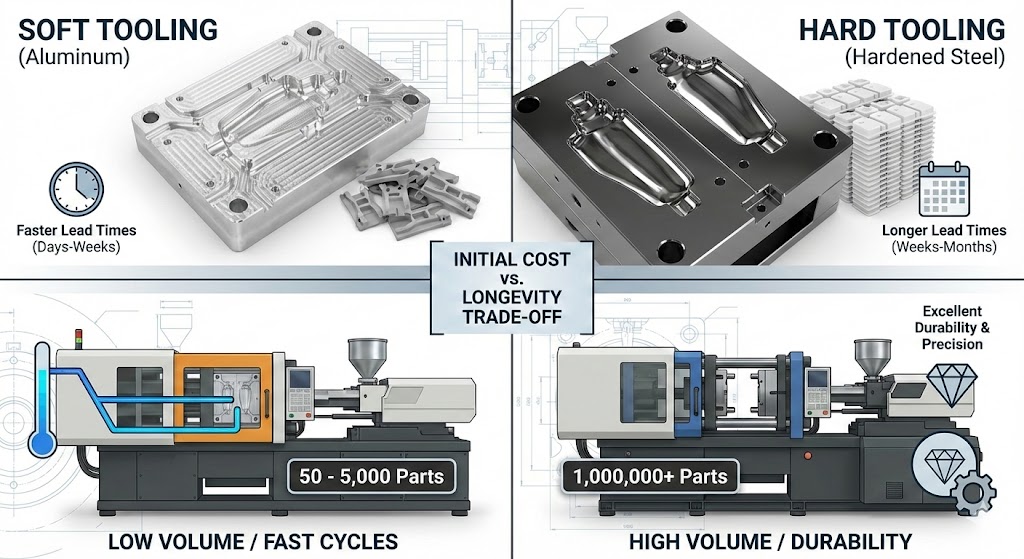

1. Ang dinamikong gastos at ang diskarte na "putik"

Ang pinaka -halatang pagkakaiba ay ang paunang gastos. Ang malambot na tooling ay makabuluhang mas mura dahil mas mabilis ang mga makina ng aluminyo at hindi nangangailangan ng paggamot sa pag-post ng pag-machining. Ang Hard Tooling ay nagsasangkot ng mga mamahaling haluang metal na bakal, mas mabagal na bilis ng machining, at madalas na kumplikadong mga proseso ng electrical discharge machining (EDM) upang magsunog ng mga tampok sa matigas na metal.

Gayunpaman, ang gastos ay hindi palaging binary. Ang isang karaniwang gitnang lupa na ginamit sa industriya ay ang Master Unit Die (Mud) System.

- Ang diskarte: Ang isang molder ay gumagamit ng isang unibersal, magagamit na base ng amag na bakal (frame) na nananatili sa makina. Ang mga ito ay mas maliit na "pagsingit" (ang core at lukab na humuhubog sa iyong tukoy na bahagi) mula sa malambot na bakal o aluminyo.

- Ang benepisyo: Iniiwasan mong magbayad para sa mabibigat na istraktura ng base ng bakal, na makabuluhang pagbaba ng gastos sa pagpasok para sa prototyping o tooling ng tulay habang ginagamit pa rin ang karaniwang makinarya ng paghubog.

2. Oras ng pag -ikot at thermal conductivity

Ito ay madalas na ang pinaka -hindi napapansin na pagkakaiba -iba. Ang bilis kung saan maaari kang makagawa ng isang bahagi ay nakasalalay sa kung gaano kabilis maaari mong palamig ang tinunaw na plastik.

- Malambot na tooling Advantage: Ang aluminyo ay may makabuluhang mas mataas na thermal conductivity kaysa sa bakal. Ito ay kumukuha ng init sa labas ng plastik nang mas mabilis, na pinapayagan ang bahagi na palakasin ang mas mabilis. Para sa isang run run ng 5,000 bahagi, ang mas mabilis na oras ng pag -ikot ng isang tool ng aluminyo ay maaaring minsan ay mai -offset ang mas mataas na paunang gastos kumpara sa isang napaka -murang tool na bakal.

- Hard tooling Reality: Ang bakal ay humahawak ng init nang mas mahaba. Upang makamit ang mabilis na oras ng pag -ikot na may matigas na tooling, kumplikado, drilled panloob na mga channel ng paglamig ("conformal na paglamig") ay madalas na kinakailangan, karagdagang pagtaas ng mga gastos sa tooling.

3. Pagtatapos ng ibabaw at kawastuhan

Kung ang iyong bahagi ay nangangailangan ng isang tulad ng salamin, optical finish (SPI A-1 o A-2), Ang hard tooling ay sapilitan .

- Ang aluminyo ay masyadong malambot upang hawakan ang isang mataas na polish nang mahaba; Ang yugto ng ejection ng pag -ikot ng paghuhulma ay mikroskopiko na mag -scratch sa ibabaw pagkatapos ng ilang daang pag -shot, na nagpapahina sa makintab na pagtatapos.

- Ang matigas na bakal ay sapat na nababanat upang mapanatili ang isang walang kamali -mali na polish para sa daan -daang libong mga siklo.

Katulad nito, para sa mga bahagi na nangangailangan ng labis na masikip na pagpapaubaya (hal., ± 0.001 pulgada), ang matigas na bakal ay ginustong dahil hindi ito mapupuksa o mabaluktot sa ilalim ng mataas na presyon ng iniksyon, tinitiyak ang pare -pareho na mga sukat ng bahagi.

4. Materyal na pagiging tugma (abrasiveness)

Ang plastik na dagta na pinili mo ay nagdidikta sa tool na kailangan mo. Ang mga karaniwang plastik tulad ng polypropylene (PP) o ABS ay medyo banayad sa isang amag.

Gayunpaman, ang mga resin-grade resins ay madalas na naglalaman ng mga additives tulad ng Mga hibla ng salamin or Mga tagapuno ng mineral para sa dagdag na lakas. Ang mga materyales na ito ay kumikilos tulad ng likidong papel de liha sa loob ng amag. Ang naylon na puno ng salamin na na-injected sa isang tool na malambot na aluminyo ay mabubura ang mga detalye ng gate at ang mga detalye ng ibabaw, na sinisira ang tool sa ilalim ng 1,000 shot. Ang matigas na H13 na bakal ay kinakailangan upang labanan ang pag -abrasion na ito.

Mga mainam na aplikasyon

Ang pagpili ng tamang diskarte sa tooling ay nakasalalay sa kung nasaan ka sa iyong lifecycle ng pag -unlad ng produkto.

Pinakamahusay na Aplikasyon para sa malambot na tooling (aluminyo/banayad na bakal)

- Prototyping at pagpapatunay ng disenyo: Kapag kailangan mo ng 50-200 bahagi sa aktwal na materyal ng produksyon upang subukan ang akma, form, at pag -andar bago gumawa sa mga mamahaling tool na bakal.

- Pagsubok sa merkado: Paggawa ng isang maliit na batch upang masukat ang interes ng consumer sa isang palabas sa kalakalan o para sa isang limitadong paglabas ng beta.

- Tooling ng tulay: Ang isang kritikal na diskarte kung saan ang isang malambot na tool ay mabilis na itinayo upang simulan ang pagbibigay ng mga bahagi kaagad habang naghihintay para sa mahabang oras ng tingga ng isang mataas na dami ng tool na itinatayo sa ibang lugar.

- Mga produktong mababang-dami na angkop na lugar: Ang mga produkto na may kabuuang demand sa buhay na nasa ilalim ng 5,000 mga yunit kung saan ang pamumuhunan sa hard tooling ay hindi kailanman magbabayad.

Pinakamahusay na Aplikasyon para sa Hard Tooling (Hardened Steel)

- High-volume mass production: Anumang proyekto na nangangailangan ng 100,000 hanggang milyon -milyong mga bahagi taun -taon (hal., Electronics ng consumer, mga sangkap ng automotiko, mga takip ng bote).

- ABRASIVE MATERIALS: Ang mga bahagi na ginawa mula sa mga puno ng baso o puno ng mineral na mga resins na chew up ng malambot na tooling.

- Mga Kinakailangan sa Mataas na Katumpakan: Ang mga gears, medikal na aparato, o mga elektronikong konektor kung saan kritikal ang dimensional na katatagan sa milyun -milyong mga siklo.

- Mataas na mga kinakailangan sa kosmetiko: Mga bahagi na nangangailangan ng isang pangmatagalang high-gloss finish o masalimuot, pare-pareho ang pag-text.

Ang mga salik na dapat isaalang -alang kapag pumipili

Kapag nahaharap sa malambot na desisyon ng hard tooling, suriin ang iyong proyekto laban sa limang kritikal na mga kadahilanan na ito.

1. Kabuuang dami ng produksyon (habang buhay)

Ito ang pangunahing filter. Kung ang iyong buhay na forecast ay nasa ilalim ng 5,000 bahagi, magsimula sa pamamagitan ng pagtingin sa malambot na tooling. Kung higit sa 50,000, ang hard tooling ay halos tiyak na tamang landas. Ang kulay -abo na lugar sa pagitan ay nangangailangan ng isang mas malalim na pagsusuri sa gastos.

2. Bilis ng merkado (oras ng tingga)

Kailangan mo ba ng mga bahagi sa loob ng 3 linggo upang matugunan ang isang kritikal na deadline ng paglulunsad, o mayroon kang 3 buwan? Kung ang bilis ay pinakamahalaga, ang malambot na tooling ay ang tanging pagpipilian na maaaring maihatid nang mabilis. Ang hard tooling ay isang mabagal, sinasadyang proseso.

3. Mga hadlang sa badyet (capex kumpara sa opex)

Napipilitan ka ba sa paunang paggasta ng kapital (CAPEX)? Ang malambot na tooling ay nagpapababa sa presyo ng upfront sticker. Gayunpaman, kung mayroon kang kapital, ang Hard Tooling ay nag-aalok ng isang mas mababang piraso ng presyo sa pangmatagalang, binabawasan ang paggasta sa pagpapatakbo (OPEX).

4. Bahagi ng geometry at pagiging kumplikado

Habang ang parehong mga pamamaraan ay maaaring hawakan ang kumplikadong geometry, ang mahirap na tooling ay mas mahusay na angkop para sa masalimuot na "mga aksyon" sa loob ng amag, tulad ng mga kumplikadong slider, mga nag -angat para sa mga undercuts, at mga mekanismo ng pag -unscrewing para sa mga sinulid na bahagi. Ang mga gumagalaw na sangkap na ito ay mabilis na pagod kung ginawa mula sa malambot na metal.

5. Ang materyal na dagta

Tulad ng nabanggit sa itaas, kung ang iyong Bill of Materials ay tumawag para sa 30% na puno ng salamin na naylon, dapat kang badyet para sa matigas na tooling, anuman ang iyong dami. Ang paggamit ng malambot na tooling para sa mga nakasasakit na materyales ay maling ekonomiya.

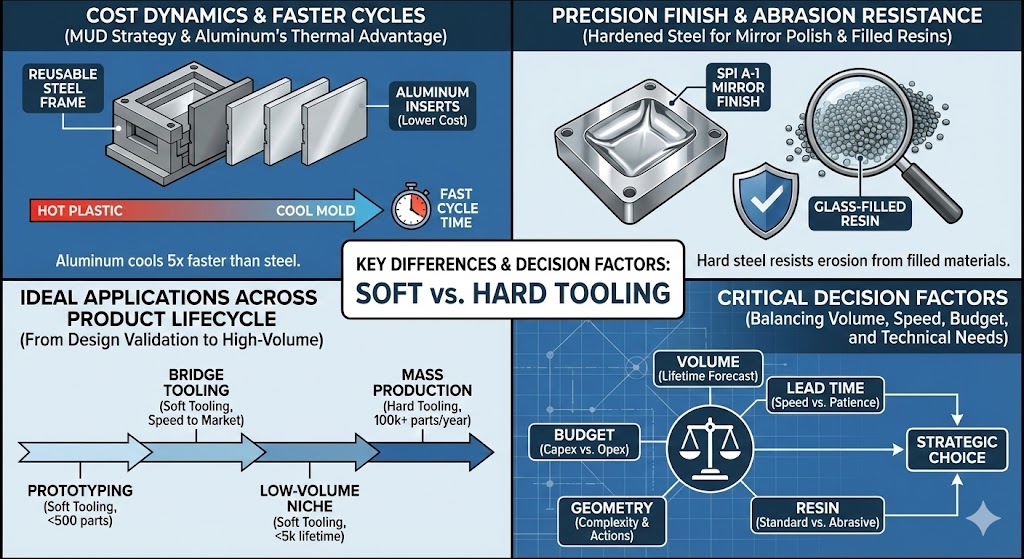

Pagtatasa ng Gastos: Malambot kumpara sa Hard Tooling

Ang desisyon ay madalas na bumababa sa isang problema sa matematika: Kabuuang Gastos ng Pag -aari (TCO) . Dapat mong balansehin ang paitaas na "sticker na presyo" ng amag laban sa pangmatagalang "piraso ng presyo" ng bahagi.

1. Ang diskarte na "mud frame" (pro tip)

Bago tingnan ang buong gastos, dapat mong malaman ang tungkol sa Master Unit Die (Mud) pagsingit.

Sa halip na bumili ng isang buong pasadyang base ng amag (na mabigat at mahal), maaari kang gumamit ng isang "insert ng putik." Ito ay isang pamantayang frame na pag -aari ng Molder, kung saan slide nila ang iyong tukoy na core at lukab.

- Epekto ng Gastos: Maaari nitong bawasan ang iyong paunang gastos sa tooling Hanggang sa 66% Dahil hindi ka nagbabayad para sa base ng istruktura ng amag, tanging ang hugis na lugar.

- Pinakamahusay para sa: Parehong malambot at mahirap na mga diskarte sa tooling para sa mga bahagi sa ilalim ng 6 pulgada ang laki.

2. Hypothetical Breakdown: "The Plastic Housing"

Tingnan natin ang isang tunay na senaryo ng mundo para sa isang karaniwang plastik na pabahay (tinatayang 4 "x 4") upang makita kung saan namamalagi ang break-even point.

| Variable ng gastos | Malambot na tooling (Aluminum 7075) | Hard tooling (P20/H13 Steel) |

|---|---|---|

| Pamumuhunan ng tooling | $ 3,500 | $ 12,000 |

| Est. Buhay ng tool | 5,000 shot | 250,000 shot |

| Oras ng pag -ikot | 20 segundo (mabilis na paglamig) | 35 segundo (karaniwang paglamig) |

| Bahagi ng presyo | $ 1.20 | $ 1.45 (sa mababang vol) / $ 0.85 (sa mataas na vol) |

Ang break-even analysis:

-

Sa 1,000 mga yunit:

- Malambot na tooling Total: $ 3,500 ($ 1.20 * 1,000) = $ 4,700

- Hard tooling Total: $ 12,000 ($ 1.45 * 1,000) = $ 13,450

- Nagwagi: Malambot na tooling sa pamamagitan ng isang pagguho ng lupa.

-

Sa 20,000 mga yunit:

- Malambot na tooling Total: Nangangailangan ng 4 na bagong hulma ($ 14,000) na bahagi ($ 24,000) = $ 38,000

- Hard tooling Total: Isang hulma ($ 12,000) na bahagi ($ 17,000 @ bulk rate) = $ 29,000

- Nagwagi: Hard tooling .

Ang aralin: Ang "crossover point" ay karaniwang nangyayari sa pagitan 5,000 at 10,000 mga yunit . Kung plano mong masukat ang lampas doon, ang mamahaling tool na bakal ay nagiging mas murang pagpipilian.

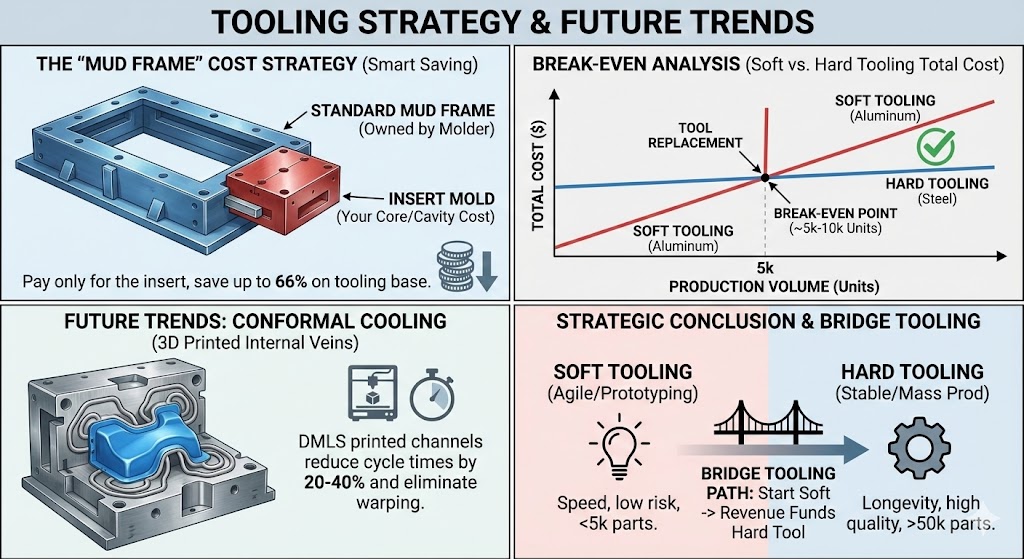

Hinaharap na mga uso sa tool sa paghubog ng iniksyon

Ang binary na pagpipilian sa pagitan ng "aluminyo kumpara sa bakal" ay lumabo habang sumusulong ang teknolohiya. Narito kung ano ang nagbabago ng laro sa 2025 at higit pa.

1. CONFUNTAL COOLING (ang "Panloob na Veins")

Ayon sa kaugalian, ang mga channel ng paglamig ay drilled sa mga tuwid na linya sa pamamagitan ng bakal. Nag -iiwan ito ng "mga hot spot" kung saan hindi maabot ang drill.

- Ang Innovation: Paggamit Direktang metal laser sintering (DMLS) (3D metal printing), ang mga inhinyero ay maaaring mag -print ng isang hulma ng bakal na may mga channel ng paglamig na curve at twist sa loob Ang pader ng amag, perpektong sumusunod sa hugis ng bahagi.

- Ang benepisyo: Binabawasan nito ang mga oras ng pag -ikot sa pamamagitan ng 20% hanggang 40% at virtually eliminates warping.

2. Hybrid Tooling

Ang mga taga -disenyo ay lalong gumagamit Hybrid Molds . Gumagamit sila ng isang karaniwang machined na base ng bakal para sa tibay ngunit gumamit ng mga pagsingit na naka-print na bakal na 3D para sa mga kumplikadong tampok na imposible sa makina na may isang pamutol ng CNC. Pinagsasama nito ang katumpakan ng AM (additive manufacturing) na may tibay ng tradisyonal na tooling.

3. Smart Molds (Industry 4.0)

Ang high-end hard tooling ngayon ay nilagyan ng naka-embed na piezoelectric sensor. Sinusubaybayan ng mga sensor na ito ang presyon at temperatura sa loob ng lukab sa real-time, awtomatikong pag-aayos ng machine ng paghubog ng iniksyon upang maiwasan ang mga depekto bago mangyari ito.

Konklusyon

Ang pagpili sa pagitan ng malambot at mahirap na tooling ay hindi tungkol sa "mabuti kumpara sa masama" - ito ay tungkol sa Pamamahala sa Panganib .

- Pumili ng malambot na tooling (aluminyo) kung: Nasa phase ka ng prototyping, kailangan ng mga bahagi sa ilalim ng 2 linggo, magkaroon ng isang mahigpit na badyet sa ilalim ng $ 5K, o ang iyong kabuuang demand sa merkado ay hindi sigurado. Ito ay ang maliksi, mababang-peligro na punto ng pagpasok.

- Piliin ang Hard Tooling (bakal) kung: Mayroon kang isang napatunayan na disenyo, nangangailangan ng mga optical-grade na pagtatapos, ang paghuhulma ng mga nakasasakit na materyales na puno ng baso, o kailangang garantiya ang supply para sa daan-daang libong mga yunit. Ito ang pamumuhunan sa katatagan at kalidad.

Pangwakas na rekomendasyon:

Kung hindi ka sigurado, tanungin ang iyong kasosyo sa pagmamanupaktura tungkol sa a "Bridge Tooling" diskarte. Magsimula sa isang tool na murang aluminyo upang mabilis na makarating sa merkado. Gumamit ng kita mula sa mga unang 5,000 bahagi upang pondohan ang pagtatayo ng permanenteng P20 na hulma ng bakal. Nagbibigay ito sa iyo ng bilis ng malambot na tooling na may kahabaan ng kahabaan ng matigas na tooling.

Madalas na Itinanong (FAQ)

Q: Maaari ba akong mag -convert ng isang malambot na tool sa isang matigas na tool sa ibang pagkakataon?

A: Hindi. Hindi mo maaaring "patigasin" ang isang aluminyo na hulma sa bakal. Gayunpaman, kung gumagamit ka ng isang sistema ng MUD (Master Unit Die), maaari mong palitan ang mga pagsingit ng aluminyo/pagsingit ng lukab para sa mga bakal habang pinapanatili ang orihinal na frame ng base ng amag, na nakakatipid ng pera.

Q: Ang malambot na tooling ay palaging mas mura kaysa sa matigas na tooling?

A: Karaniwan, oo. Ang malambot na tooling ay karaniwang 30-50% mas murang paitaas. Gayunpaman, kung ang dami ng iyong produksyon ay lumampas sa 10,000 mga yunit, ang gastos ng pagpapalit ng mga pagod na malambot na hulma ay kalaunan ay gagawing mas mahal kaysa sa pamumuhunan sa isang matibay na matigas na amag.

Q: Maaari ba akong gumamit ng malambot na tooling para sa naylon na puno ng baso?

A: Hindi ito inirerekomenda. Ang mga hibla ng salamin ay nakasasakit at mai -scrub ang mga detalye ng isang aluminyo na amag nang napakabilis. Kung kailangan mong gumamit ng malambot na tooling para sa mga nakasasakit na materyales, asahan ang isang napaka -maikling buhay ng tool (madalas sa ilalim ng 500 bahagi).

Q: Ano ang pagkakaiba sa oras ng tingga?

A: Ang malambot na tooling ay madalas na machined at handa na para sa unang pagbaril (T1) sa 1-2 linggo. Ang hard tooling ay karaniwang nangangailangan ng 4-8 na linggo dahil sa paggamot ng init, EDM (electrical discharge machining), at oras ng buli.

T: Nakakaapekto ba ang materyal ng tooling sa kalidad ng plastik na bahagi?

A: Sa mga tuntunin ng mga sukat, hindi - kapwa maaaring makagawa ng tumpak na mga bahagi. Gayunpaman, sa mga tuntunin ng pagtatapos, ang hard tooling ay kinakailangan para sa high-gloss, optical-clear na pagtatapos. Ang malambot na tooling ay mas mahusay na angkop para sa matte o naka -texture na pagtatapos.

Glossary ng mga pangunahing termino

- Cavity: Ang malukot na bahagi ng amag na bumubuo sa panlabas na ibabaw ng bahagi (madalas na tinatawag na "a-side").

- Core: Ang convex side ng amag na bumubuo sa panloob na ibabaw at mga detalye ng istruktura (madalas na tinatawag na "B-side").

- EDM (Electrical Discharge Machining): Ang isang proseso na ginamit sa matigas na tooling kung saan ang isang sisingilin na elektrod ay sumunog ng isang hugis sa matigas na bakal na hindi maputol ng tradisyonal na drills.

- Flash: Depekto kung saan ang labis na plastik ay tumutulo sa linya ng paghiwalay ng amag. Nangyayari ito nang madalas habang nagsisimula ang malambot na tooling.

- Paggamot ng init: Ang proseso ng pag -init at paglamig na bakal upang mabago ang mga pisikal na katangian nito, na ginagawang mas mahirap at mas matibay (mahalaga para sa matigas na tooling).

- Shot: Isang solong siklo ng machine ng paghubog ng iniksyon.

- T1: Ang mga halimbawa ng "Test 1" - ang pinakaunang mga bahagi na ginawa ng isang bagong amag upang mapatunayan ang disenyo.