Upang makamit ang paggawa ng mga produkto na may mga speckled effects sa paghuhulma ng iniksyon, kinakailangan upang komprehensibong mag-aplay ng pagpili ng materyal, pag-optimize ng parameter ng proseso, disenyo ng amag at teknolohiya ng pagproseso ng post.

一: Pagpili ng mga materyales at additives

1. Mga Espesyal na Speckled Pigment at Masterbatches

Masterbatches at Speckling agents: Gumamit ng mga masterbatches na naglalaman ng mga ahente ng speckling (tulad ng mga pulbos na metal at mga pigment ng perlas). Halimbawa, ang metal speckled pulbos na coatings ay binubuo ng mga resins, speckling agents at aluminyo pulbos. Ang laki at density ng mga speckles ay maaaring kontrolado sa pamamagitan ng pag -aayos ng dami ng mga ahente ng speckling. Ang carbon black masterbatches ay maaaring magbigay ng isang madilim na base at ihalo sa mga light-color resins upang mabuo ang mga magkakaibang mga speckles.

Likas na binagong mga materyales: Tulad ng mga binagong materyales ng kape, pagkatapos ng pagdaragdag ng mga partikulo ng kape sa polimer, ang mga madilim na brown speckles ay maaaring natural na nabuo, habang naglalabas ng isang bahagyang aroma ng kape, na angkop para sa mga produktong friendly na packaging sa kapaligiran.

Pagkontrol ng Pagkakalat: Sinadya na bawasan ang pagkakapareho ng pagpapakalat ng pigment, at bumubuo ng mga random na speckles sa pamamagitan ng mababang paggugupit na paghahalo o paggamit ng mga masterbatches na may mahinang pagpapakalat.

2. Multi-sangkap na materyal na timpla

Dalawang kulay/multi-color injection paghuhulma: Sa pamamagitan ng teknolohiyang iniksyon ng maraming kulay (katulad ng pigmentation ng multi-color layer corneal), ang iba't ibang kulay ng matunaw ay na-injected sa lukab ng amag sa mga yugto upang makabuo ng isang mottled effect. Kinakailangan ang isang multi-sangkap na iniksyon na paghubog ng makina at ang pagkakasunud-sunod ng iniksyon ay na-optimize.

Hindi katugma na paghahalo ng dagta: Halimbawa, ang PC/ABS ay pinaghalo ng isang maliit na halaga ng hindi magkatugma na mga polimer (tulad ng PE), at isang istraktura na hiwalay sa mikropono ay nabuo sa pamamagitan ng mga pagkakaiba sa daloy ng matunaw.

Paghahalo ng mga particle ng dagta ng iba't ibang kulay

Mga highlight: simple at madali, mababang gastos, angkop para sa maliit na batch o eksperimentong produksiyon.

Mga puntos na mai -optimize:

Pagkakatugma sa materyal: Kinakailangan upang matiyak na ang halo -halong mga particle ng dagta ay pareho ng substrate (tulad ng PP o ABS), kung hindi, maaaring magdulot ito ng mga problema sa stratification o lakas dahil sa mga pagkakaiba -iba sa natutunaw na temperatura/lagkit.

Coordination ng Proseso: Kinakailangan na pagsamahin ang mababang temperatura na plasticization na mababang-bilis na iniksyon (tulad ng pagbabawas ng temperatura ng matunaw sa pamamagitan ng 10-20 ℃ at ang bilis ng iniksyon sa 20-30 mm/s), at bawasan ang lakas ng paggupit upang maiwasan ang labis na pagpapakalat ng pigment upang mabuo ang mga spot sa halip na pantay na paghahalo.

Laki ng butil: Inirerekomenda na gumamit ng mga particle na may malaking pagkakaiba -iba sa laki ng butil (tulad ng isang halo ng 1 mm at 3 mm) upang mabuo ang natural na pagsasama -sama gamit ang pagkakaiba sa bilis ng pagtunaw.

Gumamit ng masterbatch o kulay masterbatch

Mga Highlight: Malakas na pagkontrol, angkop para sa malakihang paggawa.

Mga puntos na mai -optimize:

Pagkontrol ng Pagkakalat: Kung kinakailangan ang isang epekto sa lugar, kinakailangan na sadyang bawasan ang pagkakapareho ng pagpapakalat (tulad ng paglipat sa isang mababang paggupit ng tornilyo, pagbabawas ng presyon ng likod, o paggamit ng isang masterbatch na may mahinang pagpapakalat).

Gradient ng konsentrasyon: Ang diskarte sa "gutom na pagpapakain" ay maaaring gamitin (tulad ng pagbabawas ng halaga ng masterbatch na idinagdag mula sa 3% hanggang 1.5%) upang mabuo ang mga lugar na gumagamit ng mga pagkakaiba -iba ng konsentrasyon.

Co-injection/multi-component paghuhulma

Mga highlight: Mataas na pagkontrol sa pattern, angkop para sa mga kumplikadong disenyo.

Mga puntos na mai -optimize:

Oras ng iniksyon: Mag-iniksyon muna ng base material, antalahin ang 0.5-1 segundo bago mag-iniksyon ng materyal na lugar, at bumubuo ng natural na pagtagos sa pamamagitan ng kaguluhan ng matunaw na harapan.

Disenyo ng Mold: Sumangguni sa asymmetric layout ng maraming mga gate na nabanggit ko, at gumamit ng kaguluhan upang mapahusay ang randomness ng mga spot (tulad ng isang kumbinasyon ng mga star gates fan gate).

In-Mold Decoration (IMD/IML)

Mga Highlight: Mataas na katumpakan ng ibabaw, angkop para sa logo o lokal na dekorasyon.

Mga Limitasyon: Ang mga spot ay umiiral lamang sa ibabaw (tungkol sa 0.1-0.3 mm). Kung ang isang epekto na epekto na tumagos sa kapal ay kinakailangan, ang iba pang mga pamamaraan ay dapat pagsamahin.

二. Pag -optimize ng parameter ng proseso

1. Bilis ng iniksyon at kontrol ng presyon

Mababang-bilis na iniksyon: Bawasan ang bilis ng iniksyon upang ang pigment o tagapuno ay nagtitipon sa matunaw dahil sa hindi sapat na paggugupit na puwersa, na bumubuo ng mga lokal na lugar. Angkop para sa kumbinasyon ng mga ilaw na kulay na madilim na lugar.

Variable-speed injection: Gumamit ng isang segment na iniksyon na curve, na may isang paunang mababang bilis upang maiwasan ang labis na paggugupit at pagpapakalat ng pigment, at mataas na bilis ng pagpuno sa ibang yugto upang mabawasan ang pag-urong.

2. Mga parameter ng temperatura at plasticization

Matunaw ang temperatura: naaangkop na bawasan ang temperatura ng matunaw (tulad ng PC/ABS mula 280 ℃ hanggang 260 ℃), dagdagan ang lagkit ng matunaw, at bawasan ang pagsasabog ng pigment.

Screw back pressure: Ang pagdaragdag ng presyon sa likod (tulad ng mula sa 5 MPa hanggang 8 MPa) ay maaaring mapahusay ang pagkakapareho ng plasticization, ngunit kung kinakailangan ang isang epekto, ang presyon sa likod ay maaaring mabawasan upang mapanatili ang pagsasama -sama ng pigment.

3. Kontrol ng temperatura ng amag

Ang disenyo ng gradient ng temperatura ng amag: Ang pagkakaiba sa temperatura ay nabuo ng lokal na pag -init (tulad ng malapit sa gate) at paglamig (malayo sa lugar ng gate), na nagreresulta sa iba't ibang mga bilis ng pagtunaw ng solidification at paggawa ng makintab na mga pattern.

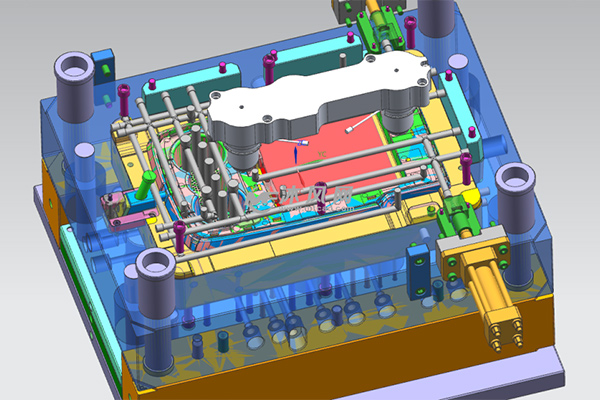

三. Pag -optimize ng disenyo ng amag

1. Disenyo ng Gate at Runner

Palakihin ang diameter ng gate: bawasan ang paggupit ng init sa panahon ng high-speed injection at maiwasan ang labis na pagpapakalat ng mga pigment. Halimbawa, dagdagan ang diameter ng gate mula sa 1.5 mm hanggang 2.5 mm.

Pag -ikot ng Runner Transition: Ang lugar ng paglipat mula sa gate hanggang sa lukab ng amag ay bilugan upang pabagalin ang rate ng daloy ng matunaw at itaguyod ang pagsasama -sama ng pigment.

Layout ng Multi-Gate: Ang disenyo ng gate ng Asymmetric ay ginagamit upang gabayan ang matunaw upang mabuo ang kaguluhan at mapahusay ang hindi pantay na paghahalo ng iba't ibang mga kulay o tagapuno.

2. Paggamot sa ibabaw ng lukab

Texture etching: Proseso ang mga micro grooves o magaspang na lugar (RA 1.6-3.2 μm) sa ibabaw ng amag upang maging sanhi ng lokal na pagpapanatili ng matunaw kapag nakikipag-ugnay ito sa pader ng amag, na gumagawa ng isang matte o spot effect.

Lokal na patong: Ang Chrome o Titanium nitride ay naka -plate sa mga tiyak na lugar upang baguhin ang rate ng paglamig ng matunaw at form na mga pattern na may magkakaibang pagtakpan.

四. Proseso ng pagproseso ng post

1. Pag -spray ng ibabaw at patong

Pag -spray ng Spray Spot: Pag -spray ng isang patong na naglalaman ng mga particle ng metal o mga perlascent na pigment sa ibabaw ng produkto upang mabuo ang mga artipisyal na lugar sa pamamagitan ng masking o lokal na kalakip (sanggunian na metal na pintura).

Electrochemical etching: Gumamit ng teknolohiyang masking upang lokal na etch ang ibabaw ng produkto upang makabuo ng mga matte o concave spot (katulad ng

lohika sa pagproseso ng imahe).

2. Mainit na pag -embossing at pag -ukit ng laser

Mainit na embossing texture: Pindutin ang isang hulma na may isang pattern ng lugar sa ibabaw ng produkto upang makabuo ng isang malukot at convex na texture sa pamamagitan ng lokal na pag -init (sanggunian na disenyo ng lukab ng amag).

Laser Marking: Gumamit ng laser sa ablate micron-level spot sa ibabaw, na angkop para sa mga pattern ng high-precision (femtosecond laser na teknolohiya).

五. Kontrol ng kalidad at epekto

1. Pagtatasa ng Simulation

Ang software ng daloy ng daloy ng amag (tulad ng Moldex3D): Hulaan ang pamamahagi ng stress ng von Mises, i -optimize ang posisyon ng gate at mga parameter ng iniksyon, at matiyak ang pagkakapareho at aesthetics ng pamamahagi ng lugar.

Pagsubok sa Paghahatid: Sundin ang estado ng pagpapakalat ng pigment sa pamamagitan ng isang mikroskopyo at ayusin ang proseso ng paghahalo.

2. Pag -verify ng Eksperimentong

DOE (Eksperimentong Disenyo): Gumamit ng paraan ng Taguchi o buong disenyo ng pabrika upang i -screen ang mga pangunahing mga parameter na nakakaapekto sa epekto ng lugar (tulad ng bilis ng iniksyon, matunaw na temperatura, konsentrasyon ng pigment).

Mabilis na Pagsubok sa Mold: Patunayan ang epekto ng lugar sa pamamagitan ng maliit na pagsubok sa amag ng batch upang maiwasan ang labis na mga gastos sa pagsasaayos sa panahon ng paggawa ng masa.

六. Karaniwang mga problema at solusyon

Hindi pantay na pamamahagi ng lugar

Dahilan: Mahina ang pagpapakalat ng pigment o pagbabagu -bago ng parameter ng iniksyon.

Countermeasure: Pagbutihin ang paghahalo ng kapasidad ng tornilyo, o gumamit ng isang mataas na paggupit ng tornilyo (dobleng-thread na corrugated na teknolohiya ng tornilyo).

Malaki ang laki ng spot

Dahilan: Ang konsentrasyon ng pigment ay masyadong mataas o ang temperatura ng matunaw ay masyadong mababa.

Countermeasure: Bawasan ang dami ng pigment na idinagdag (tulad ng mula 5% hanggang 2%), at dagdagan ang temperatura ng matunaw sa pamamagitan ng 10-20 ℃.

Ang gloss ng ibabaw ay hindi pantay -pantay

Dahilan: Hindi makatwirang temperatura ng temperatura ng gradient.

Countermeasure: I -optimize ang control ng temperatura ng amag upang matiyak na ang pagkakaiba sa temperatura sa pagitan ng bawat lugar ay ≤5 ℃ .