Iniksyon:

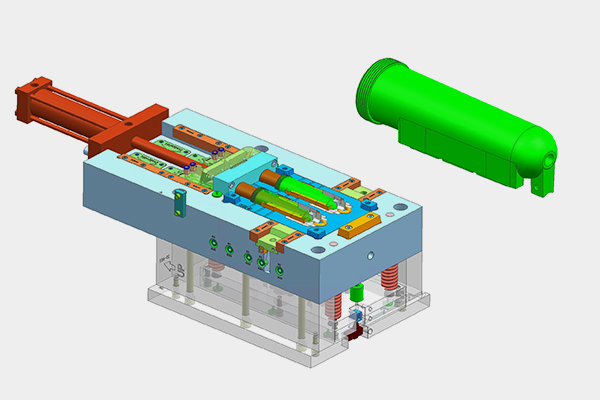

Sa yugto ng iniksyon, ang materyal - madalas na plastik sa kaso ng karamihan sa mga proseso ng paghuhulma ng iniksyon - ay unang pinakain sa isang pinainit na bariles, kung saan ito natunaw at naging isang likido. Ang materyal ay pagkatapos ay pinipilit sa lukab ng amag sa pamamagitan ng isang nozzle, gamit ang isang mekanismo ng tornilyo o plunger na nalalapat ang mataas na presyon. Tinitiyak ng mataas na presyon na ang tinunaw na materyal ay ganap na dumadaloy sa bawat detalye ng amag, na pinupuno ito nang buo.

Ang bilis at presyon kung saan ang materyal ay na -injected ay mahalagang mga kadahilanan na nakakaimpluwensya sa kalidad ng natapos na bahagi, dahil ang napakaliit na presyon ay maaaring magresulta sa hindi kumpletong pagpuno ng amag, habang ang sobrang presyur ay maaaring maging sanhi ng mga depekto tulad ng flash o warping. Kapag pinupuno ng materyal ang lukab, ang amag ay maaaring magpatuloy sa yugto ng paglamig.

Paglamig:

Mahalaga ang yugto ng paglamig sapagkat tinutukoy nito ang pangwakas na hugis, lakas, at hitsura ng hinubog na bahagi. Matapos ang amag ay napuno ng tinunaw na materyal, nangangailangan ng oras upang palamig at palakasin bago ma -ejected ang bahagi. Ang oras ng paglamig ay nag -iiba depende sa maraming mga kadahilanan:

Uri ng materyal: Ang iba't ibang mga materyales ay may iba't ibang mga rate ng paglamig. Halimbawa, ang mga thermoplastics tulad ng polyethylene cool na mas mabilis kaysa sa mga thermosets tulad ng mga phenolic resins. Ang mga materyales na may mas mataas na thermal conductivity ay may posibilidad na palamig din nang mas mabilis.

Ang kapal ng bahagi: Ang mas makapal na mga bahagi ay mas mahaba upang palamig dahil ang init ay kailangang maglakbay nang higit pa mula sa gitna ng bahagi hanggang sa panlabas na ibabaw. Ang mga mas payat na bahagi ay mas mabilis na lumalamig.

Disenyo ng Mold: Ang multo mismo ay gumaganap ng isang malaking papel. Ang mga hulma na may mas mahusay na paglipat ng init (tulad ng mga may paglamig na mga channel na idinisenyo upang matulungan ang pag -alis ng init) ay magpapahintulot sa bahagi na palamig nang mas mabilis at mas pantay, na tumutulong sa pagbabawas ng mga depekto tulad ng warping.

Ang paglamig rate: Ang paglamig masyadong mabilis ay maaaring maging sanhi ng mga panloob na stress sa materyal, na humahantong sa mga isyu tulad ng mga bitak o pag -urong. Sa kabilang banda, ang paglamig ng masyadong mabagal ay maaaring magresulta sa mas mahabang oras ng pag -ikot, pagbabawas ng kahusayan.

Ito ay isang maselan na balanse, dahil tinitiyak ng tamang paglamig na ang bahagi ay humahawak ng mga sukat nito at hindi warp o deform. Ang mga tagagawa ay karaniwang gumagamit ng isang curve ng paglamig upang ma-optimize ang proseso at mabawasan ang mga oras ng produksyon habang tinitiyak ang mga de-kalidad na resulta.

Pagbubukas ng amag

Ang entablado ay tungkol sa paglabas ng ligtas na bahagi at maayos pagkatapos na ito ay pinalamig at solidified. Narito kung paano ito gumagana:

Pagbubukas ng Mold: Kapag ang bahagi ay pinalamig nang sapat, ang dalawang halves ng amag (ang core at lukab) ay pinaghiwalay. Ginagawa ito ng mekanismo ng pagbubukas ng amag, na maaaring pinalakas ng haydroliko, pneumatic, o mekanikal na mga sistema, depende sa uri ng machine ng paghubog ng iniksyon.

Mekanismo ng Ejection: Karamihan sa mga hulma ay nilagyan ng isang sistema ng ejector (madalas na gumagamit ng mga ejector pin) na tumutulong na itulak ang bahagi sa labas ng amag. Ang mga pin na ito ay karaniwang matatagpuan sa kalahati ng multo. Kapag bubukas ang amag, ang mga ejector pin o iba pang mga mekanismo ay pindutin laban sa bahagi upang itulak ito. Ang disenyo ng mga pin ng ejector ay mahalaga upang maiwasan ang pagkasira ng maselan o kumplikadong mga bahagi, dahil kailangan nilang itulak ang bahagi sa isang paraan na hindi magiging sanhi ng pagpapapangit o marka.

Mga pagsasaalang -alang sa disenyo ng amag: Ang amag ay dapat na idinisenyo na may mga tiyak na tampok, tulad ng mga anggulo ng draft (bahagyang anggulo sa ibabaw ng bahagi) upang payagan ang mas madaling pag -alis. Kung ang isang bahagi ay may masalimuot na geometry o undercuts (mga tampok na hindi mailabas nang direkta mula sa isang hulma), maaaring isama ng amag ang mga aksyon sa gilid, mga nag -angat, o mga slider upang payagan ang bahagi na mai -ejected nang walang pinsala.

Bahagi ng paghawak: Kapag na -ejected, ang bahagi ay maaaring awtomatikong tinanggal gamit ang robotic arm o manu -mano, depende sa pagiging kumplikado at laki ng bahagi. Sa puntong ito, ang bahagi ay maaaring maging handa para sa pangalawang operasyon tulad ng pag -trim o pagpupulong.

Ejection

Ang yugto ng ejection ay ang huling hakbang kung saan ang bahagi ay tinanggal mula sa amag matapos itong palamig at solidified. Narito kung saan ang disenyo at sistema ng amag at ejection system ay talagang naglalaro upang matiyak na ang bahagi ay ligtas at mahusay na pinakawalan. Narito ang isang mas malapit na hitsura:

Ejector Pins: Ang pinakakaraniwang mekanismo ng ejection ay nagsasangkot ng mga ejector pin, na kung saan ay maliit na rod na nakaposisyon sa amag. Kapag nagbukas ang amag, ang mga pin na ito ay nagtutulak laban sa bahagi, pinilit ito sa lukab. Ang mga pin ay maingat na nakaposisyon upang maiwasan ang pag -iwan ng mga marka o pagsira sa bahagi.

Ejection Plates: Ang ilang mga hulma ay gumagamit ng isang ejection plate, na gumagalaw sa buong bahagi pasulong sa labas ng amag. Madalas itong ginagamit para sa mas malaki o mas kumplikadong mga bahagi na nangangailangan ng higit na puwersa o isang iba't ibang uri ng mekanismo ng pagtulak.

Air ejection: Sa ilang mga kaso, ang naka -compress na hangin ay maaaring magamit upang makatulong na alisin ang mga bahagi mula sa amag. Ito ay partikular na kapaki -pakinabang para sa mas maliit na mga bahagi o bahagi na may manipis na pader na hindi nangangailangan ng maraming puwersa upang mag -eject. Tumutulong ang hangin na itulak ang bahagi, binabawasan ang panganib ng pinsala.

Mga kumplikadong bahagi ng bahagi: Para sa mga bahagi na may mga undercuts o masalimuot na mga hugis, ang mga sistema ng ejector ay maaaring maging mas kumplikado. Ang mga tampok tulad ng mga aksyon sa gilid, mga nag -aangat, o slide ay ginagamit upang ilipat ang mga bahagi sa labas ng amag sa paraang hindi makapinsala sa kanila. Ang mga karagdagang tampok na ito ay makakatulong sa mga bahagi na hindi maaaring ma -ejected nang direkta sa isang tuwid na linya dahil sa kanilang geometry.

Mga pagsasaalang -alang sa pagsusuot ng amag: Sa paglipas ng panahon, ang mga ejector pin at iba pang mga sangkap ng ejection ay maaaring magsuot dahil sa mga puwersa na kasangkot. Ang regular na pagpapanatili at wastong disenyo ng amag ay makakatulong na mabawasan ang pagsusuot at luha, tinitiyak na ang proseso ay nananatiling maayos at mahusay.

Matapos ma-ejected ang bahagi, maaaring dumaan ito sa mga hakbang sa pagproseso ng post, tulad ng pag-trim ng labis na materyal, paglilinis, o pagpupulong, depende sa inilaan nitong paggamit.